Cómo elegir el material para tu PCB: cerámicas vs FR4

A la mayoría de las personas, la palabra «cerámica» les trae recuerdos de las clases de arte del instituto y del colegio donde creaban con orgullo tazas de café amorfas para los padres. Si pegamos un salto adelante en el tiempo, cualquier ingeniero sabe que la cerámica desempeña un papel importante en componentes electrónicos habituales. Incluir en nuestros diseños de PCB materiales cerámicos en los condensadores es una decisión acertada.

La industria, que necesita placas de alta frecuencia y alta velocidad que puedan soportar entornos rigurosos, puede beneficiarse de las PCB cerámicas. El equipamiento aeroespacial e industrial pesado puede encontrar beneficios enormes en cuanto a fiabilidad al utilizar cerámica en vez de FR4. El principal inconveniente es el coste, que puede ser importante cuando se fabrican grandes volúmenes.

Cerámica frente a FR4

Las placas cerámicas presenta algunas ventajas frente a las placas de FR4, que podemos aprovechar para determinadas aplicaciones. No existe un único material que sea cerámica, sino que este término hace referencia a una serie de materiales con una estructura física y propiedades similares. El sustrato cerámico habitual utilizado para placas de circuitos es el óxido de aluminio, el nitruro de aluminio y el óxido de berilio. El sustrato como el carburo de silicio y el nitruro de boro son dos cerámicas con un rendimiento similar.

Una gran diferencia entre el FR4 y los materiales cerámicos es su conductividad térmica. El FR4 tiene muchísima menos conductividad térmica que los materiales cerámicos utilizados habitualmente en circuitos. El óxido de aluminio es alrededor de 20 veces más conductor que el FR4. El nitruro de aluminio y el carburo de silicio conducen la temperatura 100 veces más, y el óxido de berilio tiene incluso una conductividad térmica superior. El nitruro de boro tiene la conductividad térmica superior con diferencia.

Las PCB de FR4 que tienen demandas térmicas superiores con frecuencia compensan una conductividad térmica inferior con estructuras metálicas para transportar calor. Vías térmicas, planos metálicos en las capas más internas, elementos de refrigeración activa como ventiladores y descargas térmicas se utilizan para direccionar el calor de las capas superficiales al exterior. Las placas cerámicas no requieren estos elementos, excepto en los casos extremos, y el calor puede transportarse a una descarga térmica, a un elemento de refrigeración activa o al empaquetado del dispositivo.

Si tienes algún conocimiento de química y física, quizá sepas que los materiales conductores térmicos suelen ser también buenos conductores eléctricos. La cerámica derriba esta tendencia en cierto modo, puesto que su conductividad eléctrica es lo suficientemente baja para que estas placas puedan utilizarse para sustratos de PCB. La conductividad eléctrica de placas cerámicas puede ajustarse con el dopaje, el mismo proceso utilizado para establecer la resistencia de las resistencias cerámicas.

Utiliza un sustrato cerámico en lugar de multicapa FR4 para tu PCB si buscas fiabilidad térmica

Placas cerámicas multicapa

Las placas cerámicas tienen otros beneficios especialmente útiles en capas multicapa. La alta conductividad térmica ayuda a evitar la formación de puntos calientes en la superficie y en capas del circuito más internas, ya que el transporte del calor es más uniforme en la placa. Por contra, el FR4 depende de las estructuras metálicas o de la refrigeración activa para transportar el calor de ciertos lugares de la placa o entre placas, por lo que los puntos calientes se forman con mayor probabilidad en una PCB con FR4.

Las placas multicapa utilizan vías de acceso a capas más internas del circuito, mientras que las vías en las placas FR4 son propensas a fracturarse durante el ciclo termal. El riesgo de fractura se debe a las faltas de coincidencia en el coeficiente de expansión térmica entre el cobre y el FR4. El ciclo termal de estas placas crea tensión en el recorrido de la vía y las juntas planas de vías dentro de almohadillas. Estos puntos son propensos a fracturas, de modo que los diseñadores tienen que tomar ciertas precauciones para evitar fallos en las vías.

Las placas de circuito cerámicas cuentan con coeficientes de expansión térmica más cercanos a los valores de sus estructuras de conductores, de modo que se reduce la tensión que se acumula en dichas estructuras en el ciclo termal. Cuando la conductividad térmica es mayor en la placa cerámico completa nos aseguramos que la expansión térmica es también más uniforme, evitando que se ejerzan grandes tensiones en cualquiera de las vías de una parte concreta de la placa.

La cerámica tienen una fuerza mecánica deseable y puede soportar grandes cargas mecánicas, incluyendo fuertes vibraciones y golpes. Tienen un módulo de elasticidad inferior que el FR4, por lo que las placas cerámicas tenderán a deformarse menos que una de FR4 al aplicar la misma fuerza.

Fabricación de placas cerámicas

El proceso de fabricación de placas cerámicas nos permite utilizar pastas conductoras de plata u oro al formar capas con las conexiones de los trazos en cada paca. Estos elementos metálicos o sustrato se suelen colocar en cada capa mediante un proceso de impresión de pantallas capa por capa. Las vías pueden también perforarse mecánicamente en una capa cruda o las microvías pueden taladrarse con láser.

La PCB con sustrato cerámico puede curarse en un horno como éste

Una vez que las capas cerámicas se han impreso y apilado, la pila entera se cura en un horno. La temperatura de curado necesaria para cocer la placa cerámica es normalmente inferior a 1000 ºC, la temperatura de sinterización del material de las pastas de oro y plata. Este proceso de cocción a baja temperatura permite utilizar oro y plata en las PCB cerámicas.

El prensado en caliente/cocción y el proceso de sinterización de PCV multicapa simplifica la integración de componentes pasivos directamente en capas más internas de la PCB cerámica. Esto no es posible en una PCB fabricada con FR4. Pero esto permite a los diseñadores incrementar la densidad de componentes y conexiones en capas más internas.

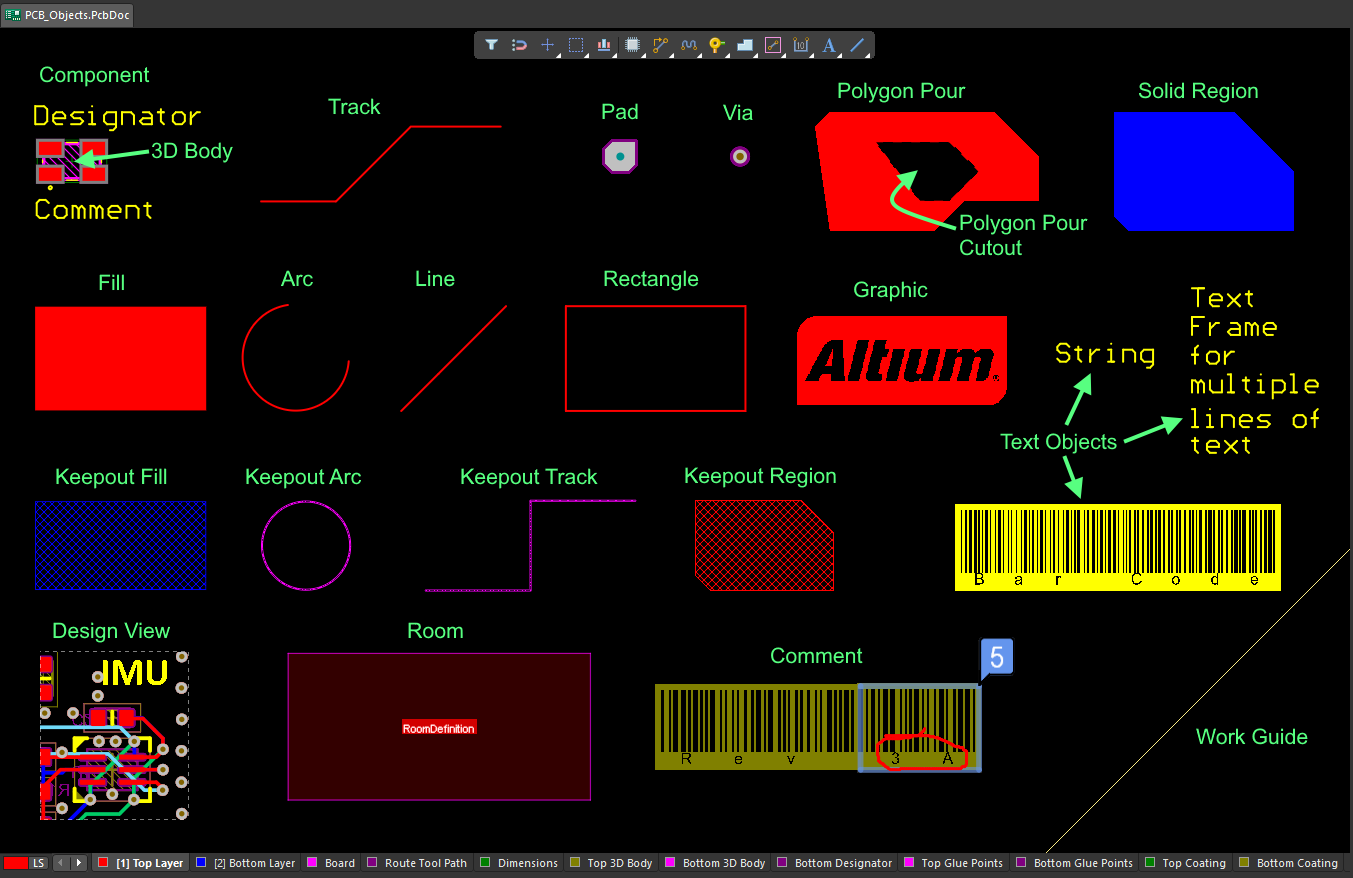

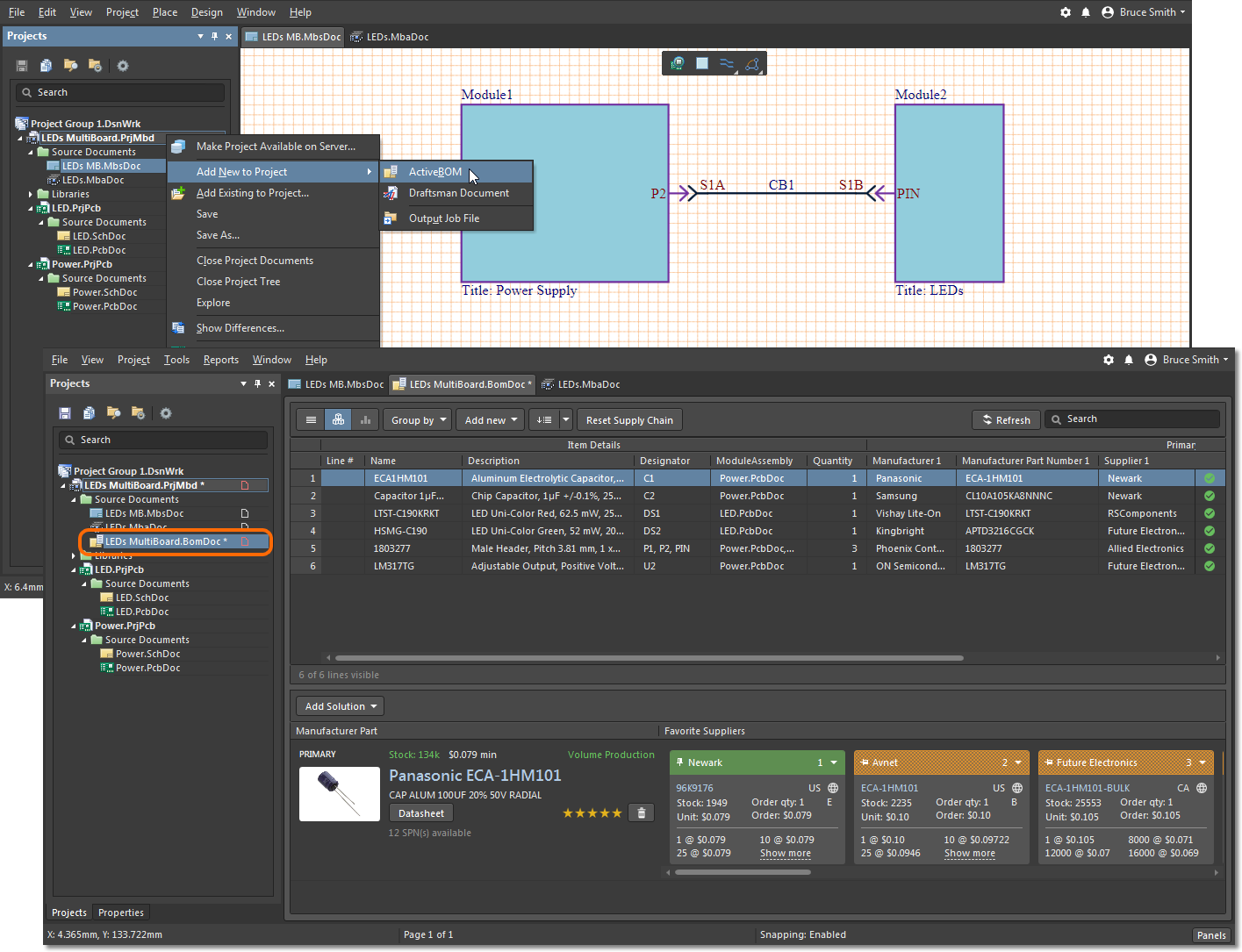

Las características de diseño extensivo, la simulación y análisis de Altium Designer 18.1 te permitirá construir PCB de cualquier material, incluso de cerámica. Puedes descargar una prueba gratuita y ver si Altium Designer es el programa adecuado para ti. Habla con un experto de Altium hoy mismo para más información.