Come gli ingegneri elettrici utilizzano l'elettronica in stampo per integrare circuiti direttamente in superfici funzionali

Immagina di premere un controllo del cruscotto elegante e senza soluzione di continuità che sembra essere parte della superficie stessa—nessun bottone, nessuna cornice, solo un'interfaccia elegante che si illumina al tuo tocco. Dietro questa interazione apparentemente magica c'è un approccio rivoluzionario chiamato Elettronica In-Mold (IME), dove i circuiti non sono più attaccati alle superfici dei circuiti stampati. Sono diventati la superficie.

Il Problema con le Interfacce Tradizionali

Per decenni, le interfacce elettroniche hanno seguito la stessa costruzione di base: circuiti rigidi popolati da componenti, connessi a elementi meccanici separati come bottoni e interruttori, tutti alloggiati all'interno di un involucro protettivo. Questo approccio crea limitazioni intrinseche:

- Vincoli di Design: Le interfacce tradizionali richiedono ritagli, cornici e hardware di montaggio che limitano le possibilità estetiche.

- Problemi di Affidabilità: Ogni connessione meccanica rappresenta un potenziale punto di fallimento.

- Complessità di Produzione: L'assemblaggio richiede più passaggi, componenti e processi.

- Penalità di Spazio e Peso: PCB separati, bottoni e alloggiamenti consumano spazio prezioso e aggiungono peso.

- Vulnerabilità Ambientale: Fessure e aperture creano punti di ingresso per umidità e contaminanti.

La Rivoluzione IME

L'Elettronica Stampata in Stampaggio (IME) cambia fondamentalmente questo paradigma stampando circuiti elettronici direttamente su un film piatto, che viene poi formato in una forma tridimensionale e incapsulato all'interno di plastica stampata ad iniezione. Il risultato è un componente unico e integrato dove l'elettronica e la struttura sono inseparabili.

Il processo IME segue tipicamente questi passi:

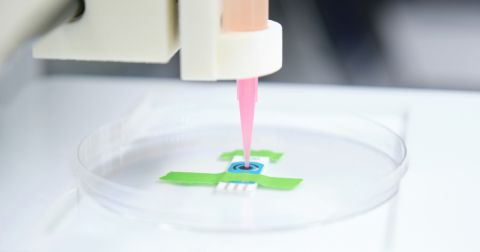

- Stampa: Inchiostri conduttivi, resistivi e dielettrici vengono stampati a schermo su un film termoplastico piatto.

- Posizionamento Componenti: I componenti a montaggio superficiale sono attaccati usando adesivi conduttivi.

- Termoformatura: Il film stampato viene riscaldato e formato nella forma tridimensionale desiderata.

- Stampaggio ad Iniezione: Il film formato viene posizionato in uno stampo, e la plastica viene iniettata dietro di esso, creando una struttura solida.

Questo approccio offre benefici trasformativi:

- Libertà di Design: Superfici curve e sagomate possono incorporare funzionalità elettroniche.

- Consolidamento dei Pezzi: Quello che una volta richiedeva dozzine di parti può essere prodotto come un singolo componente.

- Durabilità Migliorata: Senza cuciture o connessioni meccaniche, le interfacce IME sono intrinsecamente più resistenti a umidità, polvere e danni fisici.

- Riduzione del Peso: Eliminando PCB separati, alloggiamenti e hardware di montaggio si può ridurre il peso del 40-70%.

- Efficienza nella Produzione: Meno parti significano meno passaggi di assemblaggio e dipendenze dalla catena di fornitura.

Secondo uno studio di IDTechEx, l'IME può ridurre il numero di parti fino al 90% diminuendo i costi di produzione del 20-30% per interfacce utente complesse.

Storie di Successo nel Mondo Reale

Automotive: La Console Centrale della Ford Mustang Mach-E

La Mustang Mach-E elettrica di Ford presenta una console centrale innovativa con controlli integrati fabbricati utilizzando la tecnologia IME.

Il design ha eliminato il 50% dei cablaggi del cruscotto e ridotto il tempo di assemblaggio di oltre il 30% rispetto agli approcci tradizionali.

La console integra sensori tattili capacitivi, indicatori LED e elementi di feedback aptico in un unico componente stampato, eliminando parti discrete che sarebbero state necessarie in un design tradizionale.

Elettronica di Consumo: I Controlli degli Elettrodomestici Smart di Whirlpool

La linea di elettrodomestici premium di Whirlpool presenta pannelli di controllo IME che hanno trasformato sia l'estetica che la funzionalità. Il loro pannello di controllo per lavastoviglie integra 15 comandi sensibili al tocco, indicatori di stato e una finestra di visualizzazione in una superficie unica e senza soluzione di continuità che può essere pulita con un colpo di spugna.

Gli acquirenti apprezzano gli elettrodomestici che sono sia belli che facili da pulire. L'IME consente a società di produzione come Whirlpool di eliminare le fessure dove si accumulano sporco e umidità nelle interfacce a pulsanti tradizionali.

I pannelli IME si sono dimostrati 300% più resistenti ai prodotti chimici per la pulizia rispetto agli array di pulsanti meccanici e hanno ridotto del 45% le richieste di garanzia relative a guasti dei controlli.

Medico: Interfaccia Ultrasuoni Portatile di Philips

L'ultimo dispositivo di ultrasuoni portatile di Philips Healthcare presenta una superficie di controllo IME che ha rivoluzionato sia l'usabilità che il controllo delle infezioni. L'interfaccia senza soluzione di continuità elimina le fessure dove i contaminanti possono nascondersi, consentendo una completa disinfezione tra un paziente e l'altro.

L'IME ha permesso ai produttori di creare interfacce che possono resistere ai disinfettanti di grado ospedaliero mantenendo una funzionalità perfetta.

Il Processo di Ingegneria: Dal Concetto alla Produzione

Per comprendere come gli ingegneri elettrici affrontano la progettazione IME, seguiamo lo sviluppo di un ipotetico pannello di controllo del clima automobilistico dal concetto alla produzione.

1. Concettualizzazione del Design

A differenza della progettazione elettronica tradizionale, che inizia con gli schemi dei circuiti, la progettazione IME inizia con la forma fisica e l'interazione utente. Ingegneri e designer industriali collaborano fin dal primo giorno per definire:

- La geometria superficiale tridimensionale

- Punti di interazione con l'utente e meccanismi di feedback

- Requisiti ambientali (intervallo di temperatura, esposizione alla luce solare, prodotti chimici per la pulizia)

- Esigenze di prestazione meccanica (resistenza agli impatti, forza di attuazione)

2. Selezione dei Materiali

La selezione dei materiali è critica per il successo dell'IME. Gli ingegneri devono considerare:

- Film di Base: Tipicamente PET o PC, deve resistere sia alle temperature di termoformatura che di stampaggio ad iniezione.

- Inchiostri Conduttivi: Gli inchiostri a base di argento sono comuni, ma per applicazioni sensibili ai costi possono essere utilizzati inchiostri a base di carbonio.

- Materiali Dielettrici: Devono fornire un'isolamento affidabile pur rimanendo flessibili.

- Resina per Stampaggio ad Iniezione: Tipicamente PC, ABS, o miscele di PC/ABS compatibili con il film di base.

La compatibilità dei materiali è la base del successo dell'IME. Ogni strato deve mantenere adesione e funzionalità attraverso multipli cicli termici.

3. Progettazione dei Circuiti con la Deformazione in Mente

A differenza della progettazione tradizionale dei PCB, i circuiti IME devono funzionare correttamente dopo essere stati stirati e deformati durante la termoformatura. Questo richiede:Progettazione di circuiti con zone di allungamento che possono estendersi senza rompersi

- Evitare il posizionamento di componenti in aree di alta deformazione

- Utilizzo di schemi di circuito estensibili (tracce serpentine) in aree che subiranno una formazione significativa

- Simulazione del processo di deformazione per prevedere i punti di stress

4. Prototipazione e Validazione

La prototipazione IME segue tipicamente un approccio per fasi:

- Validazione Elettrica: Testare la funzionalità del circuito su film piatti prima della formazione

- Prove di Formatura: Testare la formabilità dei circuiti stampati senza componenti

- Prototipi Funzionali: Assemblaggi completi con componenti, testati per le prestazioni elettriche dopo la formatura

- Prove di Stampaggio ad Iniezione: Validare che circuiti e componenti sopravvivano al processo di iniezione

- Test Ambientali: Sottoporre i prototipi a cicli di temperatura, umidità, esposizione agli UV e test di resistenza chimica

5. Ingegneria della Produzione

Passare dal prototipo alla produzione richiede un'attenta ingegneria del processo:

- Ottimizzazione della Serigrafia: Garantire un deposito di inchiostro consistente attraverso le serie di produzione

- Precisione nel Posizionamento dei Componenti: Sviluppare dispositivi e processi per un attacco dei componenti accurato e ripetibile

- Parametri di Formatura: Definire temperature, pressioni e tempi precisi per la termoformatura

- Impostazione della Stampaggio ad Iniezione: Ottimizzare le posizioni dei canali di iniezione, le pressioni e le temperature per prevenire danni ai circuiti

Strumenti di Progettazione Che Rendono Possibile

Creare progetti IME di successo richiede strumenti specializzati che colmino il divario tra le discipline elettriche, meccaniche e di produzione.

Altium Designer: Abilitare la Rivoluzione IME

Altium Designer ha sviluppato capacità specializzate per la progettazione IME che affrontano le sfide uniche di questa tecnologia:

- Regole di Progettazione Specifiche per il Materiale: Applicare vincoli di progettazione basati sugli inchiostri e sui materiali specifici utilizzati.

- Output di Produzione: Generare gli output specializzati richiesti per la serigrafia, il posizionamento dei componenti e la formatura.

Le caratteristiche chiave che rendono Altium Designer ideale per lo sviluppo IME includono:

- Impostazioni per l'Elettronica Stampata: Un ambiente dedicato per gli stack up PCB dell'elettronica stampata nel Gestore del Pacchetto Strati

- Consapevolezza MCAD: Importazione senza soluzione di continuità di modelli 3D dai sistemi CAD meccanici

- Documentazione di Produzione: Generare le uscite specializzate richieste per la produzione IME

Strumenti Complementari nel Flusso di Lavoro IME

Mentre Altium Designer gestisce gli aspetti del design elettrico, un flusso di lavoro IME completo tipicamente include:

- CAD Meccanico: Strumenti come SOLIDWORKS o Creo per progettare la forma 3D

- Simulazione della Formatura: Software come Moldex3D o Polyflow per simulare il processo di termoformatura

- Simulazione dello Stampaggio ad Iniezione: Strumenti per prevedere come il processo di iniezione influenzerà il circuito formato

Superare le Sfide del Design IME

Nonostante i suoi vantaggi, l'IME presenta sfide uniche che gli ingegneri devono affrontare:

1. Allungamento e Integrità delle Tracce

Quando un circuito piatto viene formato in una forma 3D, le tracce conduttive devono allungarsi senza rompersi. Gli ingegneri hanno sviluppato diverse strategie:

- Modelli di Tracce Serpentine: Progettare tracce con curve deliberate che possono raddrizzarsi durante l'allungamento

- Spessore Gradiente: Variare lo spessore dell'inchiostro nelle aree che si prevede subiranno una deformazione significativa

- Routing Strategico: Evitare il posizionamento delle tracce nelle aree di massima deformazione

2. Sopravvivenza dei Componenti

I componenti montati in superficie devono resistere sia ai processi di termoformatura che di stampaggio ad iniezione:

- Selezione dei Componenti: Scegliere componenti qualificati per i profili di temperatura della formatura e dello stampaggio

- Posizionamento Strategico: Posizionare i componenti in aree con deformazione minima

- Incapsulamento Protettivo: Utilizzare materiali aggiuntivi per proteggere i componenti sensibili durante lo stampaggio

3. Test e Assicurazione della Qualità

I metodi tradizionali di test delle PCB non sono sempre applicabili all'IME:

- Test In-Circuito: Il tradizionale test a letto di chiodi è spesso impossibile con superfici 3D

- Test Funzionale: Sviluppare dispositivi di test personalizzati che corrispondano alla geometria 3D

- Ispezione Ottica: Utilizzare la scansione 3D per verificare l'integrità delle tracce dopo la formatura

Possibilità Future

Il campo dell'IME continua a evolversi rapidamente, con diversi sviluppi entusiasmanti all'orizzonte:

Elettronica Estensibile

La prossima generazione di IME incorporerà circuiti veramente estensibili che possono allungarsi del 100% o più, consentendo l'integrazione in superfici altamente deformabili come i copri airbag automobilistici o i dispositivi indossabili medici.

Sensori Integrati

I futuri progetti IME incorporeranno sensori stampati direttamente nella superficie modellata:

- Sensori di pressione per il rilevamento del tocco con feedback di forza

- Sensori di temperatura per il monitoraggio ambientale

- Estensimetri per il monitoraggio della salute strutturale

- Sensori di gas per il rilevamento della qualità dell'aria

IME Biodegradabili e Sostenibili

Con l'importanza crescente della sostenibilità, i ricercatori stanno sviluppando materiali IME eco-compatibili:

- Film di substrato biodegradabili

- Inchiostri conduttivi a base d'acqua

- Composti di stampaggio riciclabili

Conclusione

L'In-Mold Electronics rappresenta un cambiamento fondamentale nel modo in cui pensiamo alle interfacce elettroniche. Integrando i circuiti direttamente nelle superfici funzionali, l'IME elimina il confine artificiale tra elettronica e struttura, creando prodotti più eleganti, duraturi ed efficienti.

Per gli ingegneri elettrici, l'IME richiede un nuovo modo di pensare che consideri simultaneamente fattori elettrici, meccanici e di produzione fin dalle prime fasi di progettazione. Strumenti come Altium Designer stanno evolvendo per supportare questo approccio integrato, consentendo agli ingegneri di realizzare il pieno potenziale di questa tecnologia trasformativa. Per iniziare a progettare i tuoi prodotti IME, avvia il Layer Stack Manager nell'ambiente di layout PCB in Altium, poi seleziona l'icona a 3 linee in alto a destra.

Vedrai molteplici opzioni per i tipi di PCB, come Elettronica Stampata, Rigid-Flex e così via. Opta per l'Elettronica Stampata. Il tuo stack up del PCB cambia permanentemente e poi puoi definire il materiale dielettrico tra i strati conduttivi.

Altium è una delle sole aziende SaaS che si occupa di questa progettazione e sviluppo per design innovativi. Il supporto nativo di Altium Designer per l'elettronica stampata fornisce un ambiente di progettazione in cui le connessioni elettriche tra le stampe sequenziali sono comprese. È possibile creare manualmente aree isolanti di materiale dielettrico, o automaticamente nei punti di incrocio delle tracce.

Questi materiali conduttivi (come il rame) sono ciò che viene stampato sulle superfici di oggetti pieghevoli.

Man mano che l'IME continua a maturare, possiamo aspettarci di vederlo espandersi oltre le interfacce utente verso l'elettronica strutturale, dove interi prodotti diventano sistemi intelligenti e reattivi piuttosto che semplici contenitori passivi per componenti elettronici.

Il futuro appartiene agli ingegneri che possono pensare oltre il circuito stampato—che possono immaginare l'elettronica non come componenti da alloggiare, ma come elementi integrati dei prodotti che creano.

Scopri come Altium Designer supporta l'elettronica stampata e consente l'integrazione di circuiti elettrici con parti meccaniche tridimensionali.

Back

Back