PCB multistrato in ceramica o FR4?

Pezzi di circuiti stampati in ceramica

Per molti, la parola “ceramica” fa riaffiorare ricordi della scuola media, oppure delle lezioni di arte alle superiori, quando si creavano con orgoglio tazzine deformi da regalare ai genitori.

Ora che siamo ingegneri, la ceramica riveste invece un ruolo chiave nei componenti elettronici più comuni.

Un PCB design basato su ceramica con condensatori potrebbe rivelarsi un circuito molto utile.

I settori che richiedono circuiti ad alta frequenza/velocità, in grado di resistere agli ambienti più rigidi, possono trarre vantaggio dai PCB in ceramica.

Le apparecchiature aerospaziali o industriali possono conseguire un notevole aumento dell’affidabilità passando dai PCB in FR4 a quelli in ceramica.

Il principale svantaggio è rappresentato dai costi, non indifferenti quando le quantità da produrre sono elevate.

Ceramica o FR4?

I circuiti in ceramica offrono particolari vantaggi rispetto ai circuiti in FR4 e questi vantaggi possono essere sfruttati in alcune applicazioni.

Non esiste un unico materiale in “ceramica”; il termine fa infatti riferimento a una classe di materiali con strutture chimiche e proprietà fisiche simili.

I substrati in ceramica comunemente utilizzati per i circuiti stampati sono l’ossido di alluminio, nitruro di alluminio e ossido di berillio.

Substrati quali carburo di silicio e nitruro di boro sono altre due ceramiche con prestazioni simili.

La principale differenza tra FR4 e ceramica consiste nella conducibilità termica.

FR4 offre una conducibilità termica estremamente ridotta rispetto ai comuni materiali in ceramica utilizzati per un circuito stampato.

L’ossido di alluminio offre una conducibilità termica circa 20 volte superiore a FR4.

Il nitruro di alluminio e il carburo di silicio offrono una conducibilità termica 100 volte superiore, mentre l’ossido di berillio ne vanta una ancora superiore. Il nitruro di boro offre la conducibilità termica più alta in assoluto.

I PCB in FR4 con esigenze elevate dal punto di vista termico compensano spesso la ridotta conducibilità termica utilizzando strutture di metallo per trasportare il calore.

I fori di vias termici, i piani di metallo sugli strati interni, gli elementi di raffreddamento come le ventole e i deviatori termici sono tutti utilizzati per allontanare il calore dagli strati superficiali.

I circuiti in ceramica non richiedono questi elementi, fatta eccezione per alcuni casi estremi, e il calore può essere trasportato facilmente verso un deviatore, un elemento di raffreddamento attivo o un pacchetto di dispositivi.

Se conoscete la fisica e la chimica, sapete probabilmente che i materiali con conducibilità termica sono solitamente anche dei buoni conduttori di elettricità.

Le ceramiche invertono leggermente questa tendenza, poiché la loro conducibilità elettrica è sufficientemente bassa da rendere questi componenti utilizzabili per i substrati PCB.

La conducibilità elettrica dei circuiti in ceramica può essere regolata anche attraverso il “doping”, con lo stesso processo utilizzato per impostare le resistenze in ceramica.

Un cubetto di ghiaccio per gestire i requisiti termici dei circuiti stampati

Circuiti multistrato in ceramica

I circuiti in ceramica offrono anche altri vantaggi, particolarmente utili nelle progettazioni multistrato.

L’elevata conducibilità termica aiuta a prevenire la formazione di punti caldi sulla superficie, mentre gli strati interni del circuito trasportano ovunque il calore in modo più uniforme.

Al contrario, poiché l’FR4 si affida alle strutture di metallo o al raffreddamento attivo per trasportare il calore lontano da determinate zone del circuito oppure tra gli strati, è più probabile che si formino dei punti caldi su un PCB in FR4.

I circuiti multistrato utilizzano dei fori di vias per accedere agli strati interni del circuito; i fori di vias dei circuiti in FR4 sono soggetti a fratture durante il ciclo termico.

Il rischio di fratture aumenta a causa delle differenze nel coefficiente di espansione termica tra rame e FR4.

I cicli termici di questi circuiti creano trazione lungo la struttura e le giunture del foro di vias sui pad.

Poiché questi punti sono soggetti a fratture, i progettisti devono prestare particolare attenzione per prevenirne la rottura.

I circuiti stampati in ceramica sono caratterizzati da coefficienti termici più vicini ai valori delle loro strutture di conducibilità, il che riduce la trazione che si accumula in queste strutture durante il ciclo termico.

Un’elevata conducibilità termica lungo l’intero circuito in ceramica garantisce che l’espansione termica sia più uniforme, evitando di sottoporre a trazione qualsiasi foro di vias in un particolare punto del circuito.

Le ceramiche offrono una resistenza meccanica ideale e sono in grado di sopportare elevati carichi meccanici, inclusi colpi e vibrazioni forti.

Presentano un modulo di Young inferiore rispetto all’FR4, il che significa che un circuito in ceramica tende a deformarsi meno rispetto a uno in FR4 in presenza di una stessa forza applicata.

Realizzazione di circuiti in ceramica

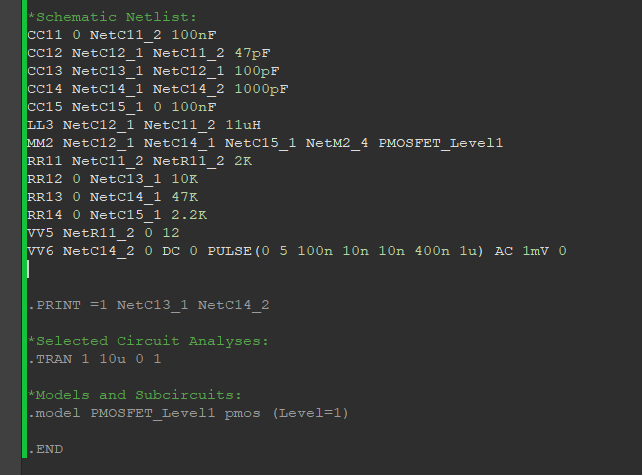

Il processo di produzione dei circuiti in ceramica consente l’utilizzo di paste conduttive in argento o oro per tracciare le connessioni di ciascuno strato.

Questi substrati o elementi di metallo sono solitamente posizionati in ciascuno strato utilizzando un processo serigrafico strato per strato.

I fori di vias possono essere inoltre creati meccanicamente in uno strato non cotto oppure è possibile creare micro fori con il laser.

PCB in ceramica multistrato cotto a forno

Il vostro PCB in ceramica multistrato può essere cotto in un forno simile a questo

Quando gli strati in ceramica sono stati stampati e impilati, l’intero stack viene cotto in un forno.

La temperatura richiesta per cuocere un circuito in ceramica è solitamente inferiore a 1000 °C, pari alla temperatura di sinterizzazione delle paste d’oro e d’argento.

Questo processo di cottura a basse temperature consente di utilizzare l’oro e l’argento nei PCB in ceramica.

Il processo di cottura e sinterizzazione dei PCB multistrato semplificano l’integrazione dei componenti passivi direttamente negli strati interni di un PCB in ceramica.

Ciò non è possibile in un PCB realizzato con materiale FR4. I progettisti possono quindi aumentare la densità di connessioni e componenti sugli strati interni.

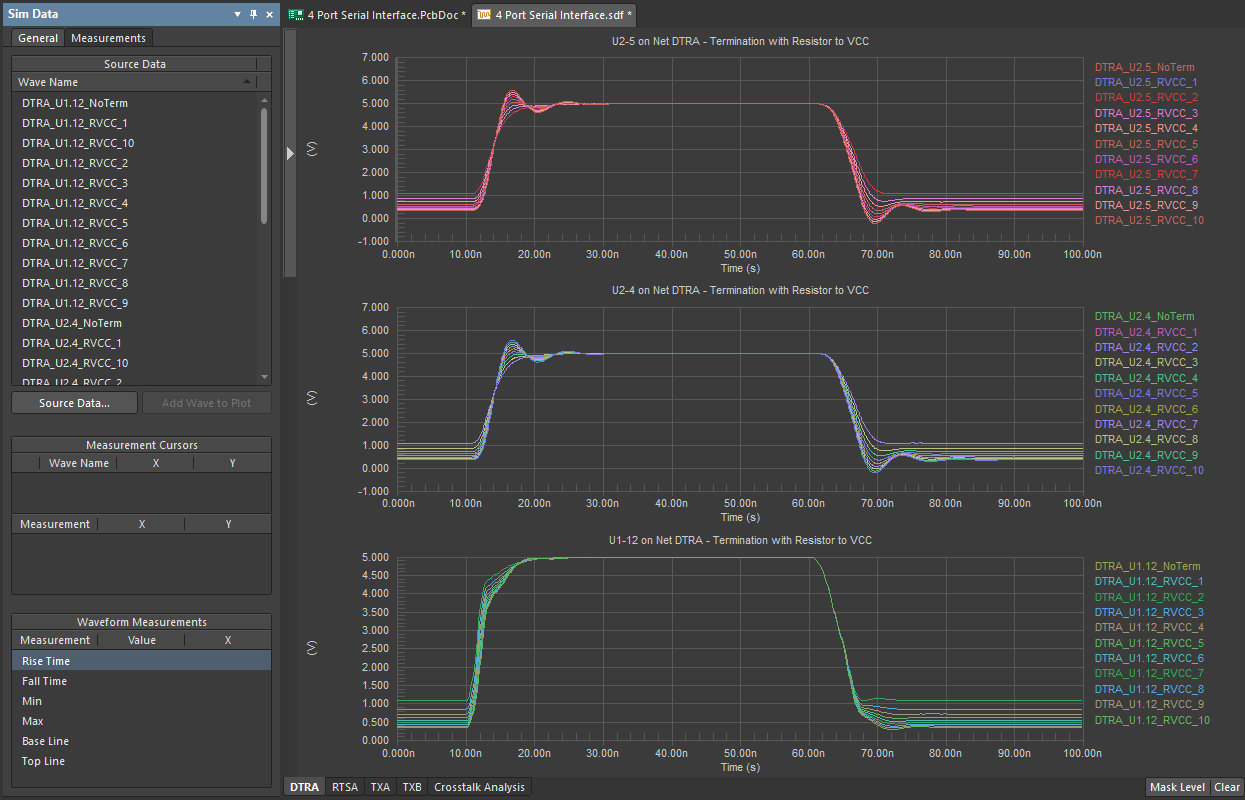

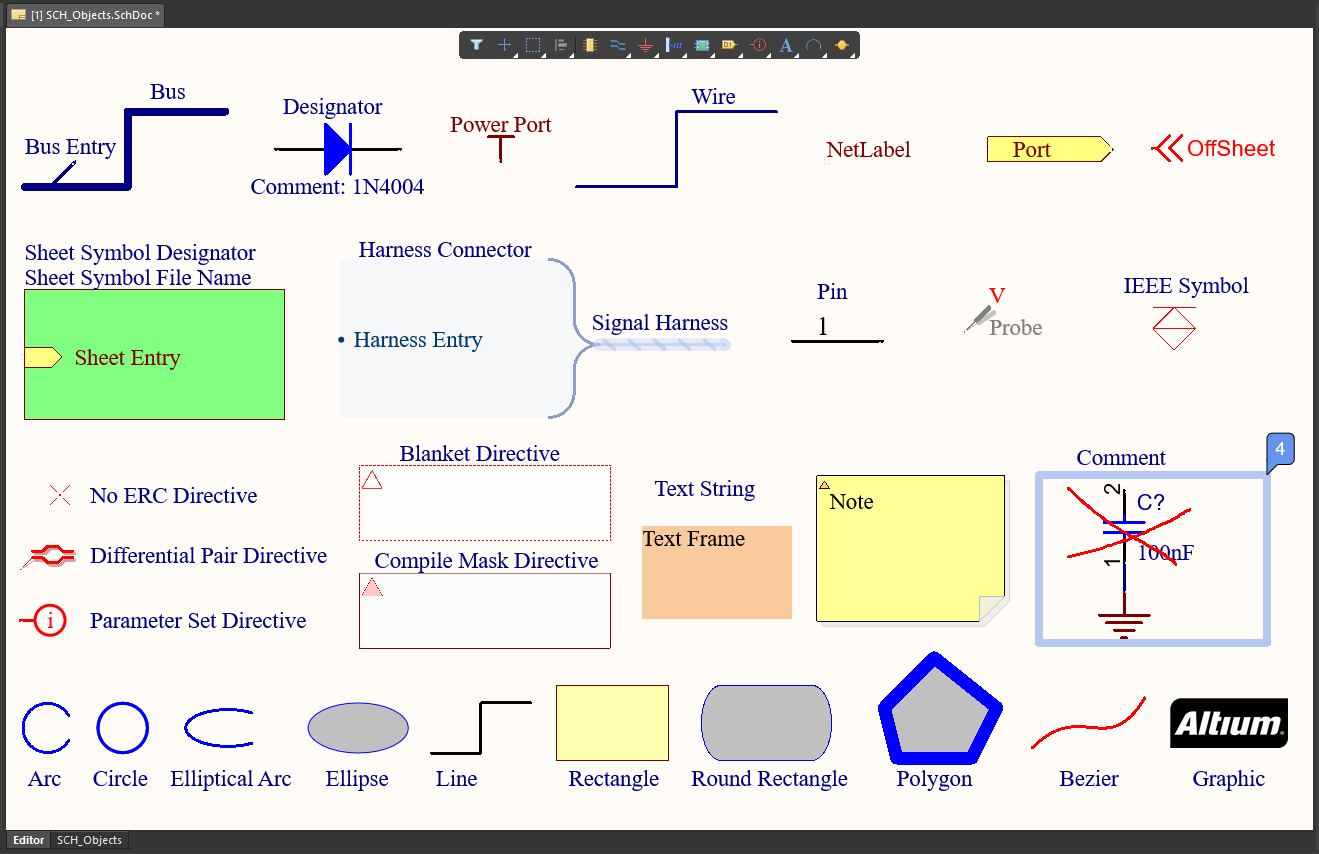

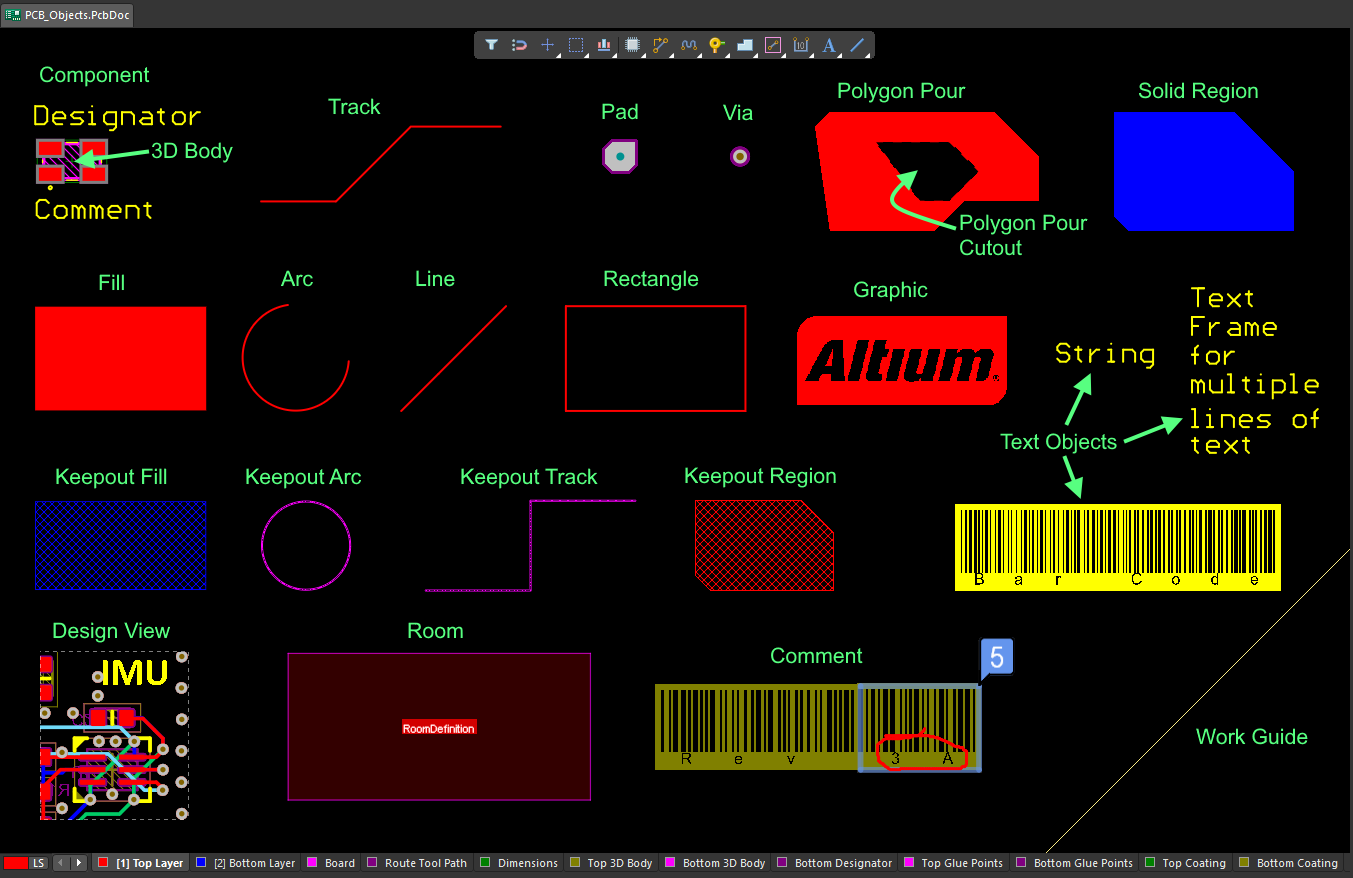

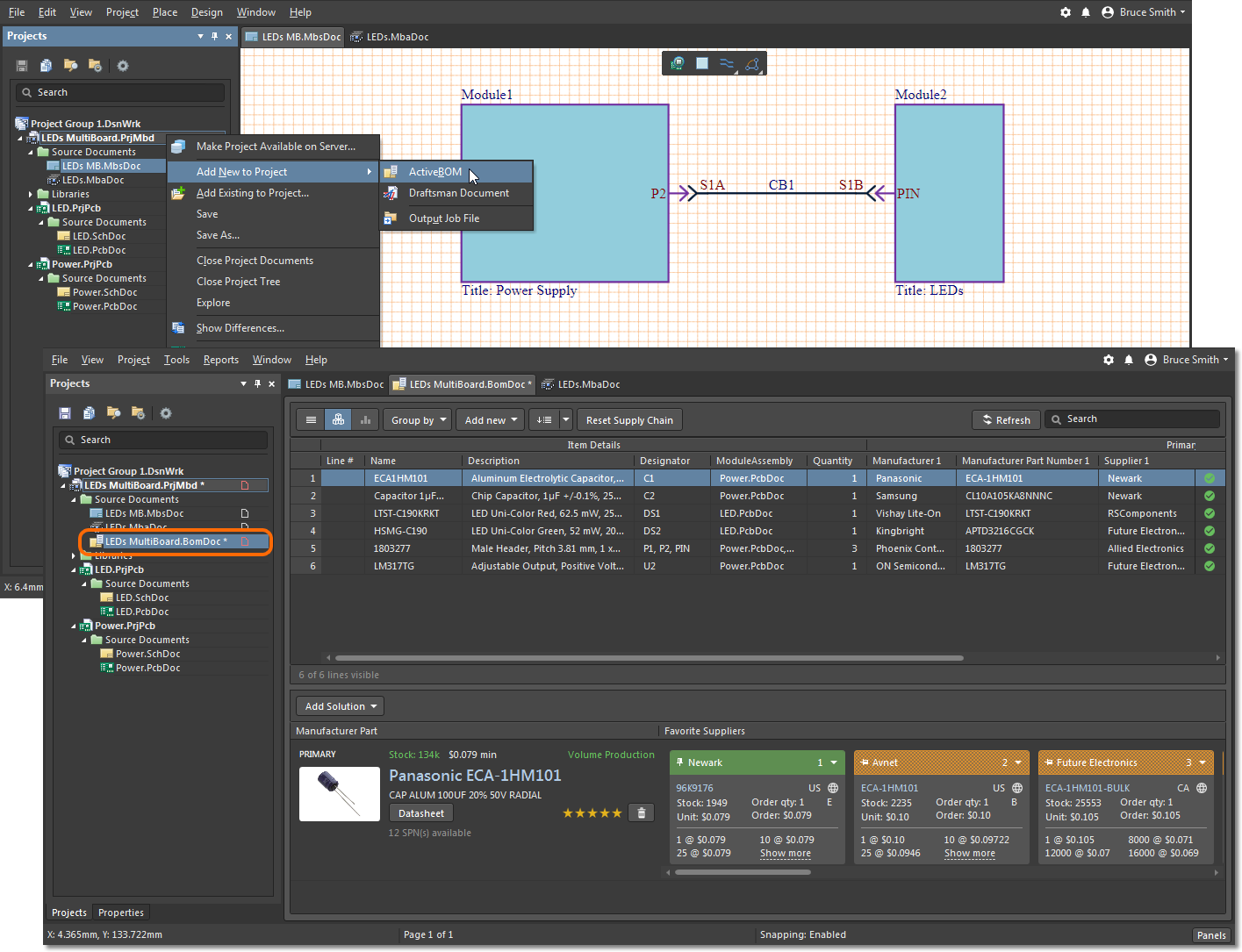

Le funzionalità complete di progettazione, simulazione e analisi di Altium Designer 18.1 consentono di realizzare PCB con qualsiasi tipo di materiale, incluse le ceramiche.

Potete ora scaricare una prova gratuita per capire se Altium Designer fa per voi. Parlate con un esperto Altium per saperne di più.