Como Engenheiros Elétricos Utilizam Eletrônicos In-Mold para Integrar Circuitos Diretamente em Superfícies Funcionais

Imagine pressionar um controle de painel elegante e contínuo que parece ser parte da própria superfície — sem botões, sem molduras, apenas uma interface elegante que se ilumina ao seu toque. Por trás dessa interação aparentemente mágica está uma abordagem revolucionária chamada Eletrônica In-Mold (IME), onde os circuitos não são mais anexados às superfícies das placas de circuito impresso. Eles se tornaram a superfície.

O Problema com Interfaces Tradicionais

Por décadas, as interfaces eletrônicas seguiram a mesma construção básica: placas de circuito rígidas povoadas com componentes, conectadas a elementos mecânicos separados como botões e interruptores, todos alojados dentro de uma caixa protetora. Esta abordagem cria limitações inerentes:

- Restrições de Design: Interfaces tradicionais exigem recortes, molduras e hardware de montagem que limitam as possibilidades estéticas.

- Problemas de Confiabilidade: Cada conexão mecânica representa um potencial ponto de falha.

- Complexidade de Fabricação: A montagem requer múltiplos passos, componentes e processos.

- Penalidades de Espaço e Peso: PCBs separadas, botões e caixas consomem espaço valioso e adicionam peso.

- Vulnerabilidade Ambiental: Costuras e aberturas criam pontos de entrada para umidade e contaminantes.

A Revolução IME

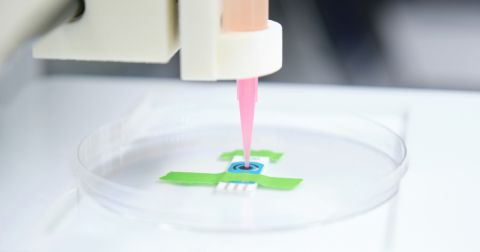

A Eletrônica In-Mold (IME) muda fundamentalmente esse paradigma ao imprimir circuitos eletrônicos diretamente em um filme plano, que é então formado em um formato tridimensional e encapsulado dentro de plástico injetado. O resultado é um componente único e integrado, onde a eletrônica e a estrutura são inseparáveis.

O processo IME geralmente segue estas etapas:

- Impressão: Tintas condutivas, resistivas e dielétricas são impressas em serigrafia em um filme termoplástico plano.

- Colocação de Componentes: Componentes de montagem em superfície são fixados usando adesivos condutivos.

- Termoformagem: O filme impresso é aquecido e formado no formato tridimensional desejado.

- Moldagem por Injeção: O filme formado é colocado em um molde, e plástico é injetado atrás dele, criando uma estrutura sólida.

Esta abordagem oferece benefícios transformadores:

- Liberdade de Design: Superfícies curvas e contornadas podem incorporar funcionalidade eletrônica.

- Consolidação de Partes: O que antes exigia dezenas de partes pode ser fabricado como um único componente.

- Durabilidade Aprimorada: Sem costuras ou conexões mecânicas, as interfaces IME são inerentemente mais resistentes à umidade, poeira e danos físicos.

- Redução de Peso: Eliminar PCBs separados, caixas e hardware de montagem pode reduzir o peso em 40-70%.

- Eficiência na Fabricação: Menos peças significam menos etapas de montagem e dependências da cadeia de suprimentos.

De acordo com um estudo da IDTechEx, a IME pode reduzir a quantidade de peças em até 90%, enquanto diminui os custos de fabricação em 20-30% para interfaces de usuário complexas.

Histórias de Sucesso no Mundo Real

Automotivo: Console Central do Mustang Mach-E da Ford

O Mustang Mach-E elétrico da Ford apresenta um console central inovador com controles integrados fabricados usando a tecnologia IME.

O design eliminou 50% da fiação do painel de instrumentos e reduziu o tempo de montagem em mais de 30% em comparação com abordagens tradicionais.

O console integra sensores de toque capacitivos, indicadores LED e elementos de feedback tátil em um único componente moldado, eliminando peças discretas que seriam necessárias em um design tradicional.

Eletrônicos de Consumo: Controles de Aparelhos Inteligentes da Whirlpool

A linha de aparelhos premium da Whirlpool apresenta painéis de controle IME que transformaram tanto a estética quanto a funcionalidade. Seu painel de controle da lava-louças integra 15 controles sensíveis ao toque, indicadores de status e uma janela de exibição em uma única superfície contínua que pode ser limpa com um pano.

Os compradores apreciam aparelhos que são tanto bonitos quanto fáceis de limpar. A IME permite que empresas de manufatura como a Whirlpool eliminem as fendas onde sujeira e umidade se acumulam em interfaces de botões tradicionais.

Os painéis IME provaram ser 300% mais resistentes a produtos químicos de limpeza do que arranjos de botões mecânicos e reduziram as reclamações de garantia relacionadas a falhas de controle em 45%.

Médico: Interface Portátil de Ultrassom da Philips

O mais recente dispositivo de ultrassom portátil da Philips Healthcare apresenta uma superfície de controle IME que revolucionou tanto a usabilidade quanto o controle de infecções. A interface sem emendas elimina fendas onde contaminantes podem se esconder, permitindo a desinfecção completa entre pacientes.

A IME permitiu que os fabricantes criassem interfaces que podem resistir a desinfetantes de grau hospitalar enquanto mantêm a funcionalidade perfeita.

O Processo de Engenharia: Do Conceito à Produção

Para entender como os engenheiros elétricos abordam o design IME, vamos acompanhar o desenvolvimento de um painel de controle climático automotivo hipotético do conceito à produção.

1. Conceituação do Design

Diferentemente do design eletrônico tradicional, que começa com esquemáticos de circuitos, o design IME inicia com a forma física e a interação do usuário. Engenheiros e designers industriais colaboram desde o primeiro dia para definir:

- A geometria da superfície tridimensional

- Pontos de interação do usuário e mecanismos de feedback

- Requisitos ambientais (faixa de temperatura, exposição ao sol, produtos químicos de limpeza)

- Necessidades de desempenho mecânico (resistência ao impacto, força de atuação)

2. Seleção de Materiais

A seleção de materiais é crítica para o sucesso do IME. Os engenheiros devem considerar:

- Filme Base: Tipicamente PET ou PC, deve resistir tanto às temperaturas de termoformagem quanto às de moldagem por injeção.

- Tintas Condutivas: Tintas à base de prata são comuns, mas tintas de carbono podem ser usadas em aplicações sensíveis ao custo.

- Materiais Dielétricos: Devem fornecer isolamento confiável enquanto permanecem flexíveis.

- Resina de Moldagem por Injeção: Tipicamente PC, ABS, ou misturas de PC/ABS compatíveis com o filme base.

A compatibilidade de materiais é a base do sucesso do IME. Cada camada deve manter adesão e funcionalidade através de múltiplos ciclos térmicos.

3. Design de Circuito com Deformação em Mente

Diferentemente do design tradicional de PCB, os circuitos IME devem funcionar corretamente após serem esticados e deformados durante a termoformagem. Isso requer:Desenhando circuitos com zonas de alongamento que podem esticar sem quebrar

- Evitando a colocação de componentes em áreas de alta deformação

- Usando padrões de circuitos esticáveis (trilhas serpentinas) em áreas que sofrerão formação significativa

- Simulando o processo de deformação para prever pontos de estresse

4. Prototipagem e Validação

A prototipagem IME geralmente segue uma abordagem por etapas:

- Validação Elétrica: Testando a funcionalidade do circuito em filmes planos antes da formação

- Testes de Formação: Testando a capacidade de formação de circuitos impressos sem componentes

- Protótipos Funcionais: Montagens completas com componentes, testadas para desempenho elétrico após a formação

- Testes de Moldagem por Injeção: Validando que os circuitos e componentes sobrevivem ao processo de injeção

- Testes Ambientais: Submetendo protótipos a ciclos de temperatura, umidade, exposição a UV e testes de resistência química

5. Engenharia de Produção

Escalonar do protótipo para a produção requer uma engenharia de processo cuidadosa:

- Otimização da Serigrafia: Garantindo a deposição consistente de tinta ao longo das produções

- Precisão no Posicionamento de Componentes: Desenvolvendo dispositivos e processos para a fixação precisa e repetível de componentes

- Parâmetros de Formação: Definindo temperatura, pressão e tempo precisos para termoformagem

- Configuração de Moldagem por Injeção: Otimizando localizações de portões, pressões e temperaturas para prevenir danos aos circuitos

Ferramentas de Design Que Tornam Isso Possível

Criar designs IME de sucesso requer ferramentas especializadas que preencham a lacuna entre as disciplinas elétrica, mecânica e de fabricação.

Altium Designer: Habilitando a Revolução IME

Altium Designer desenvolveu capacidades especializadas para o design IME que abordam os desafios únicos desta tecnologia:

- Regras de Design Específicas ao Material: Aplicar restrições de design baseadas nas tintas e materiais específicos sendo usados.

- Saída para Fabricação: Gerar as saídas especializadas requeridas para serigrafia, posicionamento de componentes e formação.

Características chave que tornam Altium Designer ideal para o desenvolvimento IME incluem:

- Configurações de Eletrônica Impressa: Um ambiente dedicado para empilhamentos de PCB de eletrônicos impressos no Gerenciador de Pilhas de Camadas

- Consciência MCAD: Importação sem emendas de modelos 3D de sistemas CAD mecânicos

- Documentação de Fabricação: Gerar as saídas especializadas requeridas para a produção de IME

Ferramentas Complementares no Fluxo de Trabalho IME

Enquanto o Altium Designer lida com os aspectos de design elétrico, um fluxo de trabalho IME completo tipicamente inclui:

- CAD Mecânico: Ferramentas como SOLIDWORKS ou Creo para projetar a forma 3D

- Simulação de Formação: Software como Moldex3D ou Polyflow para simular o processo de termoformagem

- Simulação de Moldagem por Injeção: Ferramentas para prever como o processo de injeção afetará o circuito formado

Superando Desafios de Design IME

Apesar de suas vantagens, IME apresenta desafios únicos que os engenheiros devem abordar:

1. Alongamento e Integridade de Traços

Quando um circuito plano é formado em uma forma 3D, os traços condutivos devem esticar sem quebrar. Engenheiros desenvolveram várias estratégias:

- Padrões de Traços Serpentinos: Projetar traços com curvas deliberadas que podem se endireitar durante o estiramento

- Espessura Gradiente: Variar a espessura da tinta em áreas que se espera sofrerem deformação significativa

- Roteamento Estratégico: Evitar a colocação de traços em áreas de máxima deformação

2. Sobrevivência dos Componentes

Componentes de montagem em superfície devem resistir tanto aos processos de termoformagem quanto de moldagem por injeção:

- Seleção de Componentes: Escolher componentes qualificados para os perfis de temperatura de formação e moldagem

- Colocação Estratégica: Posicionar componentes em áreas com deformação mínima

- Encapsulamento Protetor: Usar materiais adicionais para proteger componentes sensíveis durante a moldagem

3. Testes e Garantia de Qualidade

Os métodos tradicionais de teste de PCB nem sempre se aplicam à IME:

- Teste em Circuito: O teste tradicional com cama de pregos é frequentemente impossível com superfícies 3D

- Teste Funcional: Desenvolver dispositivos de teste personalizados que correspondam à geometria 3D

- Inspeção Óptica: Usar varredura 3D para verificar a integridade das trilhas após a formação

Possibilidades Futuras

O campo da IME continua a evoluir rapidamente, com vários desenvolvimentos empolgantes no horizonte:

Eletrônicos Esticáveis

A próxima geração de IME incorporará circuitos verdadeiramente esticáveis que podem se alongar em 100% ou mais, possibilitando a integração em superfícies altamente deformáveis como coberturas de airbag automotivo ou dispositivos médicos vestíveis.

Sensores Integrados

Os futuros designs de IME incorporarão sensores impressos diretamente na superfície moldada:

- Sensores de pressão para detecção de toque com retorno de força

- Sensores de temperatura para monitoramento ambiental

- Extensômetros para monitoramento da saúde estrutural

- Sensores de gás para detecção da qualidade do ar

Materiais IME Biodegradáveis e Sustentáveis

À medida que a sustentabilidade se torna cada vez mais importante, pesquisadores estão desenvolvendo materiais IME eco-friendly:

- Filmes de substrato biodegradáveis

- Tintas condutivas à base de água

- Compostos de moldagem recicláveis

Conclusão

A Eletrônica In-Mold representa uma mudança fundamental na forma como pensamos sobre interfaces eletrônicas. Integrando circuitos diretamente em superfícies funcionais, a IME elimina a fronteira artificial entre eletrônicos e estrutura, criando produtos mais elegantes, duráveis e eficientes.

Para engenheiros elétricos, a IME requer uma nova mentalidade — uma que considera fatores elétricos, mecânicos e de fabricação simultaneamente desde as primeiras etapas de design. Ferramentas como Altium Designer estão evoluindo para suportar essa abordagem integrada, permitindo que os engenheiros realizem o pleno potencial desta tecnologia transformadora. Para começar a projetar seus próprios produtos IME, inicie o Gerenciador de Pilhas de Camadas no ambiente de layout de PCB no Altium, depois selecione o ícone de 3 linhas no canto superior direito.

Você verá várias opções para tipos de PCB, como Eletrônica Impressa, Rígido-Flex e assim por diante. Opte por Eletrônica Impressa. Sua pilha de PCB muda permanentemente e então você pode definir material dielétrico entre as camadas condutivas.

Altium é uma das únicas empresas SaaS que aborda esse design e desenvolvimento para designs inovadores. O suporte nativo do Altium Designer para eletrônica impressa fornece um ambiente de design no qual as conexões elétricas entre sequências de impressão são compreendidas. É possível criar áreas isolantes de material dielétrico manualmente ou automaticamente em locais de cruzamento de trilhas.

Esses materiais condutivos (como cobre) são o que são impressos nas superfícies de objetos dobráveis.

À medida que a IME continua a amadurecer, podemos esperar vê-la se expandir além das interfaces do usuário para eletrônica estrutural, onde produtos inteiros se tornam sistemas inteligentes e responsivos, em vez de apenas invólucros passivos para componentes eletrônicos.

O futuro pertence aos engenheiros que conseguem pensar além da placa de circuito—que podem visualizar a eletrônica não como componentes a serem alojados, mas como elementos integrantes dos produtos que criam.

Explore como o Altium Designer suporta eletrônica impressa e possibilita a integração de circuitos elétricos com partes mecânicas tridimensionais.

Back

Back