3D-MID в фокусе: принципы, процессы и практическое применение

В связи с миниатюризацией электронных компонентов и улучшениями в процессах производства и сборки, тенденции дизайна все чаще обращаются к созданию маленьких устройств с высокой производительностью. Например, смарт-часы и умные очки теперь интегрируют мощные процессоры, дисплеи, камеры, микрофоны, динамики, Bluetooth, Wi-Fi и встроенные антенны среди прочего.

Эта эволюция ставит перед дизайнерами задачу постоянно уменьшать пространство, занимаемое электроникой. Одним из решений является технология 3D-MID, которая позволяет интегрировать механические и электронные компоненты. Altium, лидер в области инструментов для дизайна, предлагает уникальное решение на рынке для трехмерного проектирования схем.

Что такое 3D-MID?

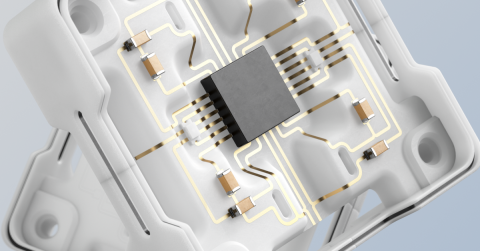

Аббревиатура 3D-MID означает Трехмерные Мехатронные Интегрированные Устройства. Это относится к технологии, которая интегрирует электронику непосредственно в механический компонент, используя собственный материал детали в качестве подложки. Такой подход позволяет формировать проводящие дорожки и добавлять площадки для компонентов непосредственно на пластик, как показано на следующем примере рисунка:

Другими словами, это создает печатную плату, где подложка является тем же материалом, что и механическая часть (например, ABS или поликарбонат), экономя место за счет устранения необходимости в отдельной печатной плате и ее сборке. Этот метод не только экономит пространство, но и позволяет дизайнерам адаптировать схемы к сложным геометриям — будь то изогнутые или угловатые — тем самым преодолевая ограничения традиционных методов. Даже при использовании гибких печатных плат крайне важно учитывать углы кручения, создавать правильные пути маршрутизации внутри механической структуры и обеспечивать точки крепления для предотвращения нежелательного движения, которое может привести к повреждению.

Процесс производства, стоящий за этой технологией, называется Лазерное Прямое Структурирование (LDS). Этот запатентованный процесс компании LPKF включает в себя литье под давлением термопластичного материала, легированного непроводящим металлическим соединением. Затем лазер активирует это соединение для формирования дорожек печатной платы. Кроме того, 3D-печать может служить альтернативой литью под давлением, расширяя доступность этой технологии.

Эта технология также может быть сочетана с такими методами, как соединение проводами.

История, настоящее и будущее 3D-MID

Техника LDS была разработана в конце 1990-х годов благодаря сотрудничеству между Техническим университетом Оствестфалии-Липпе (THOWL) и Университетом прикладных наук в Лемго, Германия, а также компанией LPKF. Права на коммерческое использование принадлежали LPKF до 2022 года, когда все патенты были переданы компании.

Хотя технология 3D-MID не является новинкой и находила применение в различных областях, ее влияние на индустрию растет, особенно благодаря активному продвижению ее использования компаниями, такими как HARTING, в разнообразных промышленных секторах. Эволюция инструментов автоматизации проектирования электроники (EDA), таких как предложенные Altium, дополнительно повышает ее доступность для дизайнеров печатных плат.

Взгляд в будущее технологии 3D-MID обещает быть многообещающим. Хотя текущие процессы LDS поддерживают только один слой меди (хотя и с комплексными геометриями), скоро могут появиться технологии, позволяющие создавать многослойные конструкции. Такой прогресс позволил бы интегрировать высокоскоростные шины с контролируемым импедансом в сигнальные слои. Более того, 3D-принтеры играют все более важную роль в развитии как самой технологии, так и ее применений.

Каковы применения технологии 3D-MID?

Технология 3D-MID предлагает широкие возможности применения в различных секторах, включая:

- Автомобильная промышленность: Используется в датчиках систем климат-контроля, переключателях, механически интегрированных антеннах, LED-освещении и адаптивном круиз-контроле (ACC).

- Интеграция антенн: Интеграция антенн непосредственно в механический дизайн позволяет адаптировать их к геометрии компонента. Это нововведение не только экономит пространство, но и позволяет создавать трехмерные конструкции — важное преимущество на высоких частотах. В RFID антенны могут быть установлены непосредственно в корпус вместе с чипом, что исключает необходимость в отдельной печатной плате и снижает производственные затраты.

- Медицинские устройства: Миниатюризация и снижение веса, достигаемые с помощью 3D-MID, позволяют создавать инновационные устройства, такие как слуховые аппараты, интегрирующие электронику в корпус. Это приводит к менее инвазивным методам лечения и новым системам доставки лекарств.

- Промышленные приложения: От дронов до RFID-меток и платежных терминалов, 3D-MID оптимизирует пространство и вес, упрощая производственные процессы. В приложениях безопасности это улучшает обнаружение вмешательства и физическую защиту.

Производители, такие как HARTING, даже разработали специализированные носители компонентов и расширители печатных плат для поддержки этих приложений.

И… Каков процесс проектирования с использованием технологии 3D-MID?

Этот раздел кратко описывает шаги создания базового дизайна с использованием Altium Designer 25:

- Выбор компонентов: Начните с проектирования или выбора 3D-компонента, в который будет интегрирована электрическая часть. Обратите внимание, что необходимо следовать правилам проектирования, чтобы обеспечить правильную трассировку и размещение компонентов (учитывая такие факторы, как радиусы кривизны и плоские монтажные области). Например, может быть использован корпус ABS от компании Hammond Manufacturing; в данном случае нижняя крышка может содержать разъем, светодиод и резистор.

- Создание проекта: Создайте новый проект в Altium, добавьте схему и отредактируйте её. Схема для этого примера сделана простой.

- Документ печатной платы: Затем создайте новый документ печатной платы, выбрав опцию PCB3D. Altium предложит выбрать 3D-компонент (в формате STEP или IGES). В этом примере корпус выбирается с веб-сайта производителя, и Altium загружает его как новую подложку.

- Перенос дизайна: Перенесите дизайн на печатную плату так же, как это делается с любым традиционным дизайном. Компоненты загружаются в файл печатной платы, как и в стандартной печатной плате.

- Размещение компонентов и трассировка: Разместите компоненты на поверхности и проложите трассы соответствующим образом.

- Экспорт: После завершения проектирования экспортируйте данные 3D-MID через Файл » Экспорт » 3D MID. Экспортируемые данные включают в себя подложку и медный узор в виде сборки STEP (необходимо для процесса LDS) вместе с 3D файлом для установки и монтажа.

Какие процессы производства и сборки?

Процесс производства, известный как Лазерное Прямое Структурирование (LDS), включает несколько ключевых этапов:

- Литье под Давлением: Процесс литья под давлением с использованием одного компонента использует одобренный термопластичный материал с добавками. Хотя этот метод может быть дорогим для производства малых объемов, 3D печать предлагает экономически выгодную альтернативу.

- Лазерная Активация и Структурирование: Лазерный луч активирует непроводящие металлические частицы в термопластичном материале для формирования проводящих дорожек.

- Металлизация: Бесконтактный процесс наносит слой никеля, за которым следует тонкий слой золота.

- Сборка: Для размещения компонентов и пайки рефлоу используются стандартные процессы технологии поверхностного монтажа (SMT).

Какие ограничения у этой технологии?

Несмотря на свои преимущества, технология 3D-MID имеет несколько ограничений:

- Добавочный материал, используемый в качестве подложки, может быть активирован только лазером на его поверхности — и только один раз. Это означает, что технология в настоящее время поддерживает только однослойные конструкции (за исключением внешних слоев, активируемых с обеих сторон).

- Это ограничение снижает её применимость для маршрутизации высокоскоростных сигналов, требующих встраивания дифференциальных пар или контролируемого импеданса между определёнными земляными плоскостями.

- Другие ограничения дизайна включают минимальную толщину дорожек, расстояние между проводниками, типы переходных отверстий, варианты поверхностной обработки, наличие питающих плоскостей, проблемы с платами высокой плотности компонентов и проблемы с очень маленькими корпусами, такими как BGA или WLCSP.

Заключение

3D-MID: Решение для новых вызовов

В сегодняшнем быстро развивающемся мире, где устройства становятся всё более компактными, появление инновационных технологий является необходимым. Технология 3D-MID позволяет дизайнерам создавать схемы непосредственно на поверхности трёхмерных деталей, соответствуя сложным геометриям. Это не только экономит место, но и снижает производственные затраты за счёт исключения отдельных процессов сборки печатных плат.

Altium Designer как инструмент для дизайна 3D-MID

Altium Designer 25 выделяется как идеальный инструмент для проектирования 3D-MID, бесшовно интегрируясь в стандартный рабочий процесс проектирования электроники. Используя существующие библиотеки и традиционные процессы проектирования, дизайнеры могут синхронизировать схемы с 3D-моделями, размещать компоненты непосредственно на 3D-поверхности и маршрутизировать их с использованием традиционных инструментов. Производители, такие как HARTING, рекомендуют Altium Designer как предпочтительный инструмент для приложений 3D MID.

Ограничения в дизайне и производстве

Важно признать, что технология 3D-MID имеет врожденные ограничения в дизайне и производстве. Дизайнерам необходимо использовать материалы, одобренные производителем, избегать чрезмерно сложных электрических конструкций и остерегаться многослойных структур, сквозных отверстий, а также высокоскоростных линий, требующих точного контроля импеданса. Кроме того, необходимо тщательно учитывать механические ограничения, особенно в отношении лазерной активации и позиционирования компонентов.