Cách Kỹ Sư Điện Sử Dụng Điện Tử In Khuôn để Tích Hợp Mạch Trực Tiếp vào Bề Mặt Chức Năng

Hãy tưởng tượng việc bạn nhấn vào một bảng điều khiển mượt mà, liền lạc, trông như là một phần của bề mặt đó - không có nút bấm, không có viền, chỉ là một giao diện thanh lịch sáng lên khi bạn chạm vào. Đằng sau sự tương tác dường như ma thuật này là một phương pháp tiên tiến gọi là In-Mold Electronics (IME), nơi mà mạch điện không còn được gắn vào bề mặt của các bảng mạch in. Chúng đã trở thành chính bề mặt đó.

Vấn đề với Giao diện Truyền thống

Trong nhiều thập kỷ, giao diện điện tử đã tuân theo cùng một cấu trúc cơ bản: các bảng mạch cứng được lắp đầy linh kiện, kết nối với các phần tử cơ khí riêng biệt như nút bấm và công tắc, tất cả được đặt trong một vỏ bảo vệ. Phương pháp này tạo ra những hạn chế vốn có:

- Hạn chế về Thiết kế: Giao diện truyền thống yêu cầu các lỗ cắt, viền và phụ kiện lắp đặt làm giới hạn khả năng thẩm mỹ.

- Vấn đề Độ tin cậy: Mỗi kết nối cơ khí đại diện cho một điểm có khả năng hỏng hóc.

- Độ phức tạp trong Sản xuất: Việc lắp ráp đòi hỏi nhiều bước, linh kiện và quy trình.

- Hạn chế về Không gian và Trọng lượng: Các PCB, nút bấm và vỏ riêng biệt chiếm không gian quý giá và tăng trọng lượng.

- Tính dễ bị tổn thương trước Môi trường: Các đường nối và lỗ mở tạo điểm nhập cho hơi ẩm và chất gây ô nhiễm.

Cuộc Cách mạng IME

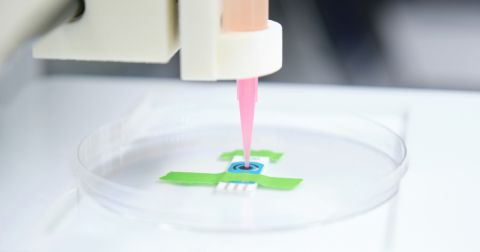

Công nghệ Điện tử In Khuôn (IME) thay đổi cơ bản paradigma này bằng cách in mạch điện trực tiếp lên một tấm phim phẳng, sau đó được tạo hình thành một hình dạng ba chiều và đóng gói trong nhựa ép phun. Kết quả là một thành phần tích hợp đơn lẻ, nơi mà điện tử và cấu trúc không thể tách rời.

Quy trình IME thường theo các bước sau:

- In ấn: Mực dẫn điện, mực cản trở, và mực điện môi được in lưới lên một tấm phim nhiệt dẻo phẳng.

- Đặt Linh kiện: Linh kiện gắn mặt được gắn bằng keo dẫn điện.

- Tạo hình Nhiệt: Tấm phim đã in được làm nóng và tạo hình thành hình dạng ba chiều mong muốn.

- Ép Phun: Tấm phim đã tạo hình được đặt trong khuôn, và nhựa được ép phía sau nó, tạo thành một cấu trúc rắn.

Phương pháp này mang lại những lợi ích biến đổi:

- Tự do Thiết kế: Các bề mặt cong, đường viền có thể tích hợp chức năng điện tử.

- Hợp nhất Phần: Những gì trước đây cần hàng chục bộ phận có thể được sản xuất như một thành phần đơn lẻ.

- Tăng cường Độ bền: Không có đường nối hay kết nối cơ khí, giao diện IME vốn dĩ có khả năng chống lại ẩm, bụi và hư hại vật lý tốt hơn.

- Giảm Trọng lượng: Loại bỏ các PCB riêng biệt, vỏ bảo vệ, và phần cứng gắn kết có thể giảm trọng lượng từ 40-70%.

- Hiệu Suất Sản Xuất: Ít bộ phận hơn có nghĩa là ít bước lắp ráp và ít phụ thuộc vào chuỗi cung ứng hơn.

Theo một nghiên cứu của IDTechEx, IME có thể giảm số lượng bộ phận lên đến 90% đồng thời giảm chi phí sản xuất từ 20-30% cho các giao diện người dùng phức tạp.

Câu Chuyện Thành Công Trong Thực Tế

Ô tô: Bảng Điều Khiển Trung Tâm của Ford Mustang Mach-E

Mustang Mach-E điện của Ford có bảng điều khiển trung tâm đổi mới với các điều khiển tích hợp được sản xuất bằng công nghệ IME.

Thiết kế này đã loại bỏ 50% dây điện trên bảng điều khiển và giảm thời gian lắp ráp hơn 30% so với các phương pháp truyền thống.

Bảng điều khiển tích hợp cảm biến chạm điện dung, chỉ báo LED và các yếu tố phản hồi haptic vào một thành phần đúc duy nhất, loại bỏ các bộ phận rời rạc mà sẽ cần thiết trong một thiết kế truyền thống.

Điện Tử Tiêu Dùng: Bảng Điều Khiển Thiết Bị Thông Minh của Whirlpool

Dòng sản phẩm cao cấp của Whirlpool có bảng điều khiển IME đã biến đổi cả về thẩm mỹ lẫn chức năng. Bảng điều khiển máy rửa chén của họ tích hợp 15 điều khiển cảm ứng, chỉ báo trạng thái và một cửa sổ hiển thị vào một bề mặt liền mạch duy nhất có thể lau chùi sạch sẽ.

Khách hàng đánh giá cao những thiết bị gia dụng vừa đẹp vừa dễ lau chùi. IME cho phép các công ty sản xuất như Whirlpool loại bỏ các khe hở nơi bụi bẩn và độ ẩm tích tụ trong giao diện nút bấm truyền thống.

Các bảng điều khiển IME đã chứng minh khả năng chống lại hóa chất tẩy rửa cao hơn 300% so với mảng nút bấm cơ học và đã giảm 45% các yêu cầu bảo hành liên quan đến sự cố điều khiển.

Y tế: Giao diện Siêu Âm Di Động của Philips

Thiết bị siêu âm di động mới nhất của Philips Healthcare có bề mặt điều khiển IME đã cách mạng hóa cả về khả năng sử dụng và kiểm soát nhiễm khuẩn. Giao diện liền mạch loại bỏ các khe hở nơi chất gây ô nhiễm có thể ẩn náu, cho phép khử trùng hoàn toàn giữa các bệnh nhân.

IME đã cho phép các nhà sản xuất tạo ra các giao diện có thể chịu được chất khử trùng cấp bệnh viện trong khi vẫn duy trì chức năng hoàn hảo.

Quy Trình Kỹ Thuật: Từ Ý Tưởng đến Sản Xuất

Để hiểu cách các kỹ sư điện tiếp cận thiết kế IME, hãy theo dõi sự phát triển của một bảng điều khiển điều hòa ô tô giả định từ ý tưởng đến sản xuất.

1. Khái Niệm Thiết Kế

Khác với thiết kế điện tử truyền thống, bắt đầu với sơ đồ mạch, thiết kế IME bắt đầu với hình dạng vật lý và tương tác người dùng. Các kỹ sư và nhà thiết kế công nghiệp hợp tác từ ngày đầu tiên để định rõ:Hình học bề mặt ba chiều

- Điểm tương tác người dùng và cơ chế phản hồi

- Yêu cầu về môi trường (khoảng nhiệt độ, tiếp xúc với ánh nắng mặt trời, hóa chất tẩy rửa)

- Nhu cầu về hiệu suất cơ khí (khả năng chịu va đập, lực kích hoạt)

2. Lựa chọn Vật liệu

Lựa chọn vật liệu là yếu tố quan trọng cho thành công của IME. Các kỹ sư cần xem xét:

- Film cơ sở: Thông thường là PET hoặc PC, phải chịu được nhiệt độ của cả quá trình thermoforming và ép phun.

- Mực Dẫn: Mực dựa trên bạc là phổ biến, nhưng mực carbon có thể được sử dụng cho các ứng dụng nhạy cảm với chi phí.

- Vật liệu Điện môi: Phải cung cấp sự cách ly đáng tin cậy trong khi vẫn giữ được tính linh hoạt.

- Nhựa Ép Phun: Thông thường là PC, ABS, hoặc hỗn hợp PC/ABS tương thích với film cơ sở.

Sự tương thích vật liệu là nền tảng của sự thành công của IME. Mỗi lớp phải duy trì sự kết dính và chức năng qua nhiều chu kỳ nhiệt.

3. Thiết kế Mạch với Ý nghĩa Biến dạng

Khác với thiết kế PCB truyền thống, mạch IME phải hoạt động chính xác sau khi được kéo giãn và biến dạng trong quá trình thermoforming. Điều này đòi hỏi:Thiết kế mạch với các khu vực có khả năng kéo dài mà không bị đứt

- Tránh đặt linh kiện ở những khu vực có độ biến dạng cao

- Sử dụng các mẫu mạch có khả năng kéo giãn (đường mạch hình rắn) ở những khu vực sẽ trải qua quá trình hình thành đáng kể

- Mô phỏng quá trình biến dạng để dự đoán các điểm căng thẳng

4. Nguyên mẫu và Xác nhận

Nguyên mẫu IME thường tuân theo một cách tiếp cận theo từng giai đoạn:

- Xác nhận Điện: Kiểm tra chức năng mạch trên các tấm phẳng trước khi hình thành

- Thử nghiệm Hình thành: Kiểm tra khả năng hình thành của mạch in không có linh kiện

- Nguyên mẫu Chức năng: Các bộ phận hoàn chỉnh với linh kiện, được kiểm tra về hiệu suất điện sau khi hình thành

- Thử nghiệm Ép Phun: Xác nhận rằng mạch và linh kiện tồn tại qua quá trình ép

- Kiểm tra Môi trường: Đưa nguyên mẫu qua các bài kiểm tra về chu kỳ nhiệt độ, độ ẩm, tiếp xúc với tia UV, và khả năng chống chịu hóa chất

5. Kỹ thuật Sản xuất

Quy mô hóa từ nguyên mẫu đến sản xuất đòi hỏi kỹ thuật quy trình cẩn thận:

- Tối Ưu Hóa In Lưới: Đảm bảo việc đặt mực đồng nhất qua các lần sản xuất

- Độ Chính Xác Của Việc Đặt Linh Kiện: Phát triển các giá đỡ và quy trình cho việc gắn linh kiện chính xác, có thể lặp lại

- Tham Số Tạo Hình: Xác định chính xác nhiệt độ, áp suất, và thời gian cho quá trình thermoforming

- Thiết Lập Ép Phun: Tối ưu hóa vị trí cổng, áp suất, và nhiệt độ để ngăn chặn hư hại cho mạch

Công Cụ Thiết Kế Làm Cho Điều Này Có Thể

Tạo ra các thiết kế IME thành công đòi hỏi các công cụ chuyên biệt giúp kết nối giữa các lĩnh vực điện tử, cơ khí, và sản xuất.

Altium Designer: Kích Hoạt Cuộc Cách Mạng IME

Altium Designer đã phát triển các khả năng chuyên biệt cho thiết kế IME đáp ứng các thách thức độc đáo của công nghệ này:

- Quy Tắc Thiết Kế Cụ Thể Theo Vật Liệu: Áp dụng các ràng buộc thiết kế dựa trên các loại mực và vật liệu đang được sử dụng.

- Đầu Ra Sản Xuất: Tạo ra các đầu ra chuyên biệt cần thiết cho in lưới, đặt linh kiện, và tạo hình.

Các tính năng chính làm cho Altium Designer lý tưởng cho việc phát triển IME bao gồm:

- Cài Đặt Điện Tử In: Một môi trường chuyên biệt cho việc xếp chồng PCB điện tử in trong Quản lý Lớp Xếp Chồng

- MCAD Aware: Nhập khẩu mô hình 3D một cách liền mạch từ hệ thống CAD cơ khí

- Tài Liệu Sản Xuất: Tạo ra các đầu ra chuyên biệt cần thiết cho sản xuất IME

Công Cụ Bổ Sung trong Quy Trình Làm Việc IME

Trong khi Altium Designer xử lý các khía cạnh thiết kế điện, một quy trình làm việc IME hoàn chỉnh thường bao gồm:

- CAD Cơ Khí: Công cụ như SOLIDWORKS hoặc Creo để thiết kế hình dạng 3D

- Mô Phỏng Hình Thành: Phần mềm như Moldex3D hoặc Polyflow để mô phỏng quá trình thermoforming

- Mô Phỏng Ép Phun: Công cụ để dự đoán quá trình ép phun sẽ ảnh hưởng như thế nào đến mạch được hình thành

Vượt Qua Thách Thức Thiết Kế IME

Mặc dù có những lợi ích, IME đặt ra những thách thức độc đáo mà các kỹ sư phải giải quyết:

1. Sự Dãn Dài và Tính Toàn Vẹn của Dấu Vết

Khi một mạch phẳng được hình thành thành hình dạng 3D, các dấu vết dẫn điện phải kéo dài mà không bị đứt. Các kỹ sư đã phát triển một số chiến lược:

- Mẫu Dấu Vết Hình Rắn: Thiết kế các dấu vết với các đường cong cố ý có thể thẳng ra trong quá trình kéo dài

- Độ Dày Biến Thiên: Thay đổi độ dày mực ở các khu vực dự kiến sẽ trải qua biến dạng đáng kể

- Định Tuyến Chiến Lược: Tránh đặt dấu vết ở các khu vực biến dạng tối đa

2. Sự Sống Còn Của Linh Kiện

Các linh kiện gắn mặt phải chịu được cả quá trình thermoforming và ép phun:

- Lựa Chọn Linh Kiện: Chọn lựa linh kiện đủ điều kiện cho hồ sơ nhiệt độ của quá trình hình thành và ép

- Vị Trí Đặt Linh Kiện Một Cách Chiến Lược: Đặt linh kiện ở những khu vực có sự biến dạng tối thiểu

- Bọc Bảo Vệ: Sử dụng thêm vật liệu để bảo vệ các linh kiện nhạy cảm trong quá trình ép

3. Kiểm Tra và Đảm Bảo Chất Lượng

Các phương pháp kiểm tra PCB truyền thống không phải lúc nào cũng áp dụng được cho IME:

- Kiểm Tra Trong Mạch: Kiểm tra truyền thống bằng giường đinh thường không khả thi với bề mặt 3D

- Kiểm Tra Chức Năng: Phát triển bộ dụng cụ kiểm tra tùy chỉnh phù hợp với hình dạng 3D

- Kiểm Tra Quang Học: Sử dụng quét 3D để xác minh tính toàn vẹn của đường dẫn sau khi hình thành

Khả Năng trong Tương Lai

Lĩnh vực IME tiếp tục phát triển nhanh chóng, với nhiều phát triển thú vị đang chờ đợi phía trước:

Điện Tử Có Thể Co Giãn

IME thế hệ tiếp theo sẽ tích hợp mạch có thể co giãn thực sự, có thể kéo dài hơn 100% hoặc nhiều hơn, cho phép tích hợp vào các bề mặt có khả năng biến dạng cao như vỏ túi khí ô tô hoặc thiết bị y tế đeo được.

Cảm Biến Tích Hợp

Các thiết kế IME tương lai sẽ tích hợp cảm biến in trực tiếp vào bề mặt được đúc:

- Cảm biến áp suất cho phát hiện chạm với phản hồi lực

- Cảm biến nhiệt độ cho giám sát môi trường

- Cảm biến biến dạng cho giám sát sức khỏe kết cấu

- Cảm biến khí cho phát hiện chất lượng không khí

IME Phân hủy sinh học và Bền vững

Khi sự bền vững trở nên ngày càng quan trọng, các nhà nghiên cứu đang phát triển các vật liệu IME thân thiện với môi trường:

- Phim nền phân hủy sinh học

- Mực dẫn điện dựa trên nước

- Hợp chất đúc có thể tái chế

Kết luận

Điện tử In-Mold đại diện cho một sự thay đổi cơ bản trong cách chúng ta nghĩ về giao diện điện tử. Bằng cách tích hợp mạch trực tiếp vào bề mặt chức năng, IME loại bỏ ranh giới nhân tạo giữa điện tử và cấu trúc, tạo ra các sản phẩm đẹp hơn, bền vững hơn và hiệu quả hơn.

Đối với các kỹ sư điện, IME đòi hỏi một tư duy mới - một tư duy xem xét đồng thời các yếu tố điện, cơ khí và sản xuất ngay từ những giai đoạn thiết kế đầu tiên. Các công cụ như Altium Designer đang phát triển để hỗ trợ cách tiếp cận tích hợp này, cho phép các kỹ sư hiện thực hóa toàn bộ tiềm năng của công nghệ biến đổi này. Để bắt đầu thiết kế sản phẩm IME của riêng bạn, khởi động Trình quản lý Lớp Xếp trong môi trường bố trí PCB trong Altium, sau đó chọn biểu tượng 3 dòng ở góc trên bên phải.

Bạn sẽ thấy nhiều lựa chọn về loại PCB, như Điện tử In, Rigid-Flex và như thế. Hãy chọn Điện tử In. Cấu trúc PCB của bạn sẽ thay đổi vĩnh viễn và sau đó bạn có thể xác định vật liệu điện môi giữa các lớp dẫn điện.

Altium là một trong những công ty SaaS duy nhất giải quyết thiết kế và phát triển cho các thiết kế sáng tạo. Hỗ trợ bản địa cho điện tử in của Altium Designer cung cấp một môi trường thiết kế trong đó các kết nối điện giữa các lần in liên tiếp được hiểu. Có thể tạo ra các khu vực cách điện bằng vật liệu điện môi một cách thủ công, hoặc tự động tại các vị trí giao nhau của dấu vết.

Những vật liệu dẫn điện (như đồng) là những gì được in lên bề mặt của các vật thể có thể uốn cong.

Khi IME tiếp tục phát triển, chúng ta có thể mong đợi thấy nó mở rộng ra ngoài giao diện người dùng thành điện tử cấu trúc, nơi toàn bộ sản phẩm trở thành hệ thống thông minh, phản hồi thay vì chỉ là vỏ bọc thụ động cho các linh kiện điện tử.

Tương lai thuộc về những kỹ sư có thể suy nghĩ vượt ra ngoài bảng mạch—những người có thể hình dung điện tử không phải là các thành phần để được chứa đựng, mà là các yếu tố tích hợp của sản phẩm họ tạo ra.

Khám phá cách Altium Designer hỗ trợ điện tử in và cho phép tích hợp mạch điện với các bộ phận cơ khí ba chiều.