Enfoque en 3D-MID: Principios, Procesos y Uso Práctico

Debido a la miniaturización de los componentes electrónicos y las mejoras en los procesos de fabricación y ensamblaje, las tendencias de diseño se inclinan cada vez más hacia dispositivos más pequeños y de alto rendimiento. Por ejemplo, los relojes inteligentes y las gafas inteligentes ahora integran procesadores potentes, pantallas, cámaras, micrófonos, altavoces, Bluetooth, Wi Fi y antenas integradas, entre otras características.

Esta evolución desafía a los diseñadores a reducir continuamente el espacio ocupado por la electrónica. Una solución es la tecnología 3D-MID, que permite la integración de componentes mecánicos y electrónicos. Altium, líder en herramientas de diseño, ofrece una solución única en el mercado para el diseño de circuitos tridimensionales.

¿Qué es 3D-MID?

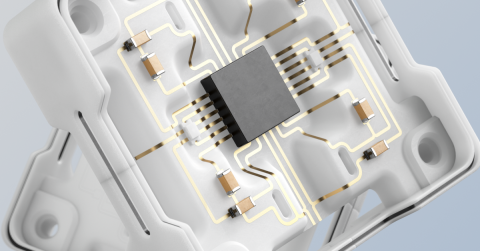

El acrónimo 3D-MID significa Dispositivos Integrados Mecatrónicos 3-Dimensionales. Se refiere a una tecnología que integra la electrónica directamente en un componente mecánico, utilizando el propio material de la pieza como sustrato. Este enfoque permite la formación de trazas conductoras y la adición de almohadillas de componentes directamente sobre el plástico, como se demuestra en el siguiente ejemplo gráfico:

En otras palabras, crea un PCB donde el sustrato es el mismo material que la parte mecánica (como ABS o Policarbonato), ahorrando espacio al eliminar la necesidad de un PCB separado y su ensamblaje. Este método no solo conserva espacio, sino que también permite a los diseñadores adaptar circuitos a geometrías complejas, ya sean curvas o angulares, superando así las limitaciones de los métodos tradicionales. Incluso con PCBs flexibles, es crucial considerar los ángulos de torsión, crear rutas de cableado adecuadas dentro de la estructura mecánica y asegurar puntos de montaje para prevenir movimientos no deseados que podrían llevar a daños.

El proceso de fabricación detrás de esta tecnología se llama Estructuración Directa por Láser (LDS). Este proceso patentado por LPKF implica el moldeo por inyección de un material termoplástico dopado con un compuesto metálico no conductor. Un láser luego activa este compuesto para formar las pistas del PCB. Adicionalmente, la impresión 3D puede servir como una alternativa al moldeo por inyección, ampliando la accesibilidad de esta tecnología.

Esta tecnología también puede combinarse con técnicas como el Wire Bonding.

Historia, Presente y Futuro del 3D-MID

La técnica LDS fue desarrollada a finales de los años 90 a través de una colaboración entre la Technische Hochschule Ostwestfalen Lippe (THOWL), la Universidad de Ciencias Aplicadas en Lemgo, Alemania, y LPKF. Los derechos de explotación fueron retenidos por LPKF hasta 2022, cuando todas las patentes fueron transferidas a la compañía.

Aunque la tecnología 3D-MID no es nueva y ha sido aplicada en diversos campos, su impacto en la industria está creciendo, especialmente con empresas como HARTING promoviendo activamente su uso en diversos sectores industriales. La evolución de las herramientas de Automatización de Diseño Electrónico (EDA), como las de Altium, mejora aún más su accesibilidad para los diseñadores de PCB.

Mirando hacia el futuro, las perspectivas de la tecnología 3D-MID son prometedoras. Mientras que los procesos LDS actuales soportan solo una capa de cobre (aunque con geometrías complejas), los avances podrían pronto habilitar diseños multicapa. Tal progreso permitiría la integración de buses de alta velocidad con impedancia controlada en las capas de señal. Además, las impresoras 3D están jugando un papel crítico en el avance tanto de la tecnología como de sus aplicaciones.

¿Cuáles son las Aplicaciones de la Tecnología 3D-MID?

La tecnología 3D-MID ofrece una amplia versatilidad de aplicación en varios sectores, incluyendo:

- Automotriz: Utilizado en sensores para sistemas de control climático, interruptores, antenas integradas mecánicamente, iluminación LED y Control de Crucero Adaptativo (ACC).

- Integración de Antenas: Integrar antenas directamente en el diseño mecánico las adapta a la geometría del componente. Esta innovación no solo ahorra espacio, sino que también permite el diseño tridimensional, una ventaja importante en altas frecuencias. En RFID, las antenas pueden montarse directamente dentro de la carcasa junto con el chip, eliminando la necesidad de una PCB separada y reduciendo los costos de producción.

- Dispositivos Médicos: La miniaturización y reducción de peso habilitadas por 3D-MID permiten la creación de dispositivos innovadores, como audífonos que integran la electrónica en la carcasa. Esto resulta en tratamientos menos invasivos y sistemas novedosos de administración de medicamentos.

- Aplicaciones Industriales: Desde drones hasta etiquetas RFID y terminales de pago, 3D-MID optimiza el espacio y el peso mientras agiliza los procesos de fabricación. En aplicaciones de seguridad, mejora la detección de manipulaciones y la protección física.

Fabricantes como HARTING han desarrollado incluso portadores de componentes especializados y expansores de PCB para apoyar estas aplicaciones.

Y... ¿Cuál es el Proceso de Diseño Usando la Tecnología 3D-MID?

Esta sección describe brevemente los pasos para crear un diseño básico usando Altium Designer 25:

- Selección de Componentes: Comience diseñando o seleccionando el componente 3D donde se integrará la parte eléctrica. Tenga en cuenta que se deben seguir las reglas de diseño para asegurar un enrutamiento de trazas y una colocación de componentes adecuados (considerando factores como radios de curvatura y áreas de montaje planas). Por ejemplo, se puede usar una carcasa ABS de Hammond Manufacturing; en este caso, la tapa inferior podría alojar un conector, un LED y una resistencia.

- Creación del Proyecto: Cree un nuevo proyecto en Altium, agregue un esquemático y edítelo. El esquemático para este ejemplo se mantiene simple.

- Documento PCB: A continuación, cree un nuevo documento PCB, seleccionando la opción PCB3D. Altium le pedirá que seleccione un componente 3D (en formato STEP o IGES). En este ejemplo, se selecciona la carcasa desde el sitio web del fabricante, y Altium la carga como el nuevo sustrato.

- Transferencia de Diseño: Transfiera el diseño al PCB como lo haría con cualquier diseño convencional. Los componentes se cargan en el archivo PCB como con un PCB estándar.

- Colocación de Componentes y Enrutamiento: Posicione los componentes en la superficie y trace las líneas en consecuencia.

- Exportación: Una vez que el diseño está completo, exporte los datos del diseño 3D-MID a través de Archivo » Exportar » 3D MID. Los datos exportados incluyen el sustrato y el patrón de cobre como un ensamblaje STEP (necesario para el proceso LDS) junto con un archivo de colocación y recogida 3D.

¿Cuáles son los Procesos de Fabricación y Ensamblaje?

El proceso de fabricación, conocido como Estructuración Directa por Láser (LDS), involucra varios pasos clave:

- Moldeo por Inyección: Un proceso de moldeo por inyección de un componente utiliza material termoplástico aprobado con aditivos. Aunque este método puede ser costoso para la producción de bajo volumen, la impresión 3D ofrece una alternativa rentable.

- Activación y Estructuración por Láser: Un haz de láser activa las partículas metálicas no conductoras en el material termoplástico para formar las pistas del circuito.

- Metallización: Un proceso sin electrólisis aplica una capa de níquel seguida de una capa delgada de oro.

- Ensamblaje: Se utilizan procesos estándar de Tecnología de Montaje Superficial (SMT) para la colocación de componentes y el reflujo de soldadura.

¿Cuáles son las Limitaciones de Esta Tecnología?

A pesar de sus ventajas, la tecnología 3D-MID tiene varias limitaciones:

- El material aditivo utilizado como sustrato solo puede ser activado por un láser en su superficie, y solo una vez. Esto significa que la tecnología actualmente solo soporta diseños de una sola capa (excepto por las capas externas activadas en ambos lados).

- Esta restricción limita su aplicación para el enrutamiento de señales de alta velocidad que requieren pares diferenciales embebidos o impedancia controlada entre planos de tierra específicos.

- Otras limitaciones de diseño incluyen el grosor mínimo de traza, el espaciado entre conductores, tipos de vías, opciones de acabado superficial, disponibilidad de planos de potencia, desafíos con tarjetas de componentes de alta densidad y problemas con paquetes muy pequeños como BGAs o WLCSPs.

Conclusiones

3D-MID: Una Solución para Nuevos Desafíos

En el panorama actual, que evoluciona rápidamente, donde los dispositivos se vuelven cada vez más compactos, la aparición de tecnologías innovadoras es esencial. La tecnología 3D-MID empodera a los diseñadores para crear circuitos directamente en la superficie de partes tridimensionales, conformándose a geometrías complejas. Esto no solo ahorra espacio, sino que también reduce los costos de producción al eliminar procesos de ensamblaje de PCB separados.

Altium Designer como Herramienta de Diseño 3D-MID

Altium Designer 25 se destaca como una herramienta ideal para el diseño 3D-MID, integrándose sin problemas en el flujo de trabajo estándar de diseño electrónico. Al aprovechar bibliotecas preexistentes y procesos de diseño tradicionales, los diseñadores pueden sincronizar esquemáticos con modelos 3D, colocar componentes directamente sobre la superficie 3D y enrutarlos utilizando herramientas convencionales. Fabricantes como HARTING recomiendan Altium Designer como herramienta preferida para aplicaciones 3D MID.

Diseño y Limitaciones de Fabricación

Es importante reconocer que la tecnología 3D-MID tiene limitaciones inherentes de diseño y fabricación. Los diseñadores deben usar materiales aprobados por el fabricante, evitar diseños eléctricos excesivamente complejos y alejarse de apilamientos de múltiples capas, vías no pasantes y líneas de alta velocidad que requieren un control de impedancia preciso. Además, las restricciones mecánicas, particularmente en cuanto a la activación láser y la posicionamiento de componentes, deben considerarse cuidadosamente.