Electrónica impresa: El futuro del diseño de circuitos flexible y económico

¿Qué son la Electrónica Impresa?

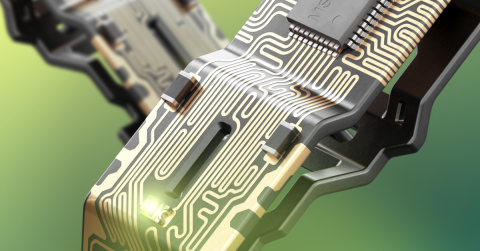

La electrónica impresa es un campo en rápida evolución que permite la creación de circuitos y componentes electrónicos utilizando técnicas de impresión en lugar de los métodos tradicionales de fabricación de PCB. A diferencia de la electrónica convencional, que depende de trazas de cobre grabadas y sustratos rígidos, la electrónica impresa aprovecha tintas conductoras y materiales flexibles como plásticos, papel y textiles. Esto permite diseños electrónicos más delgados, ligeros y adaptables, abriendo el camino para innovaciones en dispositivos portátiles, embalajes inteligentes, dispositivos médicos e incluso aplicaciones automotrices.

Mediante la utilización de técnicas de impresión por inyección de tinta, serigrafía o huecograbado, componentes electrónicos como resistencias, capacitores, antenas y sensores pueden ser impresos directamente sobre sustratos flexibles. Este enfoque simplifica la fabricación, reduce el desperdicio y disminuye los costos de producción, haciéndolo una alternativa atractiva para aplicaciones donde los PCB tradicionales serían imprácticos o demasiado costosos.

Prototipos de consola automotriz diseñados y fabricados con tecnología IME. Fuente: TactoTek

¿Qué está impulsando el crecimiento de la Electrónica Impresa?

El aumento en el interés y la adopción de la electrónica impresa está impulsado por varios factores clave. En primer lugar, hay una creciente demanda de soluciones electrónicas ligeras, flexibles y rentables, particularmente en electrónica de consumo, atención médica e Internet de las Cosas (IoT). La capacidad de integrar electrónica en objetos cotidianos, como etiquetas inteligentes o parches médicos, ha abierto nuevas oportunidades para la innovación.

La sostenibilidad es otro factor crucial que alimenta este crecimiento. La fabricación tradicional de PCB implica procesos de grabado sustractivo complejos, residuos químicos y materiales costosos. En contraste, la electrónica impresa minimiza el desperdicio de material y utiliza procesos aditivos eficientes en términos energéticos, haciéndolos más amigables con el medio ambiente. Según IDTechEx, la electrónica impresa y flexible podría reducir los residuos electrónicos hasta en un 80% en aplicaciones desechables.

Además, los avances en tintas conductoras, semiconductores imprimibles y nuevos materiales de sustrato continúan mejorando las capacidades y la fiabilidad de la electrónica impresa. Las tintas conductoras basadas en nanocables de plata, por ejemplo, han alcanzado niveles de conductividad de más de 10⁶ S/m, haciéndolas viables para circuitos de alto rendimiento incluso en factores de forma flexibles.

Beneficios Clave de la Electrónica Impresa

Una de las ventajas más significativas de la electrónica impresa es su rentabilidad. Debido a que los circuitos se imprimen en lugar de grabarse y ensamblarse, los costos de fabricación pueden reducirse entre un 30–70% dependiendo de la complejidad y el volumen de producción. El proceso elimina la necesidad de sustratos costosos como el FR4 y minimiza el desperdicio de material. Esto hace que la electrónica impresa sea ideal para aplicaciones de alto volumen y bajo costo, como etiquetas RFID, sensores flexibles y dispositivos médicos desechables.

La flexibilidad es otra ventaja importante. Las PCB tradicionales son rígidas, lo que limita su aplicación en diseños portátiles y de superficies curvas. Por otro lado, la electrónica impresa puede integrarse en sustratos flexibles e incluso extensibles, habilitando nuevos factores de forma para productos como ropa inteligente, pantallas plegables y paneles solares flexibles. Algunos sistemas pueden doblarse hasta un radio de menos de 5 mm o estirarse hasta un 30% sin fallar.

La eficiencia de producción también distingue a la electrónica impresa. Al utilizar técnicas de fabricación aditiva, se pueden imprimir múltiples capas electrónicas en un solo proceso, reduciendo los pasos de ensamblaje y el tiempo de producción. Por ejemplo, la impresión completa de una etiqueta RFID simple se puede lograr en menos de 10 segundos, un avance significativo en comparación con el grabado y ensamblaje tradicionales.

Diseño de Electrónica Impresa con Altium Designer. Fuente: TactoTek

Electrónica In-Mold: Un Cambio de Juego para Productos Automotrices y de Consumo

Uno de los avances más emocionantes en electrónica impresa es la electrónica in-mold (IME), que combina la circuitería impresa con el moldeo por inyección. Esta técnica permite que los circuitos electrónicos se integren directamente en componentes plásticos tridimensionales durante el proceso de moldeo. La tecnología IME está revolucionando industrias como la automotriz, la electrónica de consumo y los electrodomésticos al habilitar diseños elegantes, ligeros y altamente integrados.

Los beneficios de la electrónica in-mold son sustanciales. Se ha informado de ahorros de peso de hasta el 60% en comparación con ensamblajes mecánicos tradicionales, lo cual es especialmente valioso en la industria automotriz donde reducir cada kilogramo puede aumentar la eficiencia de combustible en un 1–2%. La IME también reduce el número de componentes hasta en un 70%, reduciendo significativamente la complejidad de fabricación, el tiempo de ensamblaje y los posibles puntos de fallo.

Además, IME respalda diseños de productos más delgados y mejora la ergonomía. Botones táctiles capacitivos, iluminación LED y antenas pueden integrarse perfectamente en superficies plásticas curvas, habilitando interfaces intuitivas y modernas. Los ciclos de diseño también se acortan hasta en un 25%, gracias a la reducción de partes y a iteraciones de herramientas más rápidas.

Empaquetado de electrónica en molde. Fuente: DuPont

Desafíos en el Diseño de Electrónica Impresa

A pesar de sus numerosas ventajas, la electrónica impresa aún enfrenta varios desafíos, particularmente en el proceso de diseño y fabricación. Un obstáculo importante es la integración de herramientas MCAD y ECAD. Dado que la electrónica impresa a menudo requiere diseños tridimensionales complejos, las herramientas tradicionales de CAD electrónico (ECAD) deben trabajar de manera impecable con el software de CAD mecánico (MCAD) para asegurar una alineación y funcionalidad precisas. Desalineaciones de incluso 0.1 mm pueden llevar a fallos funcionales en ensamblajes moldeados ajustados.

Otro desafío significativo es la termoformación y simulación de deformación. Muchas aplicaciones de electrónica impresa implican dar forma o estirar circuitos para ajustarlos a un factor de forma específico, como en la electrónica moldeada o las pantallas flexibles. Sin embargo, las pistas conductoras pueden agrietarse o perder conductividad cuando se estiran más allá de sus límites. Se necesitan herramientas de simulación precisas para predecir y mitigar estos efectos, especialmente para diseños que sufren deformación durante o después de la fabricación. Las simulaciones de deformación que tienen en cuenta la deformación multi-eje son esenciales para reducir las tasas de fallo, que de otro modo podrían alcanzar el 15–20% en las primeras etapas del diseño.

La selección de materiales también juega un papel crucial. Las tintas conductoras, los materiales dieléctricos y los sustratos flexibles deben elegirse cuidadosamente en función de los requisitos mecánicos, eléctricos y ambientales de la aplicación. La falta de bibliotecas de materiales estandarizadas en muchas herramientas de ECAD añade fricción al proceso de desarrollo y aumenta el riesgo de fallos de diseño, especialmente en entornos térmicamente o químicamente desafiantes.

Altium Designer soporte de aislamiento de capas de Electrónica Impresa

Cómo Altium Apoya el Diseño de Electrónica Impresa

A medida que la electrónica impresa continúa ampliando los límites del diseño tradicional de PCB, las herramientas de ECAD deben evolucionar para satisfacer los requisitos únicos de esta tecnología. Altium ofrece un conjunto completo de características diseñadas para la electrónica impresa, permitiendo a los ingenieros diseñar, simular y fabricar productos electrónicos de próxima generación de manera eficiente.

Una de las capacidades destacadas de Altium es su integración de reglas de diseño específicamente optimizadas para la electrónica impresa. Esto asegura que las pistas conductoras, los cruces y los apilamientos de capas sean compatibles con sustratos flexibles y restricciones de tinta, ayudando a los diseñadores a evitar costosos errores de fabricación.

El potente Administrador de Apilado de Capas de Altium ayuda a gestionar apilamientos no convencionales típicos en la electrónica impresa, incluyendo múltiples capas dieléctricas y conductoras impresas. Esto asegura que los diseños mantengan la flexibilidad mecánica necesaria y las características térmicas.

Altium Designer Printed Electronics Layer Stack Manager Material Library support

La biblioteca de materiales integrada proporciona varios materiales tanto para capas conductoras como no conductoras. Esto simplifica el proceso de selección de materiales y ayuda a asegurar la fiabilidad del diseño.

El Generador de Formas Dieléctricas de Altium Designer automatiza la creación de patrones dieléctricos sobre cruces en diseños de electrónica impresa. Habilitado por la extensión Generador de Cruces de Electrónica Impresa, simplifica las tareas posteriores al enrutamiento y asegura formas dieléctricas precisas y consistentes.

Generador de Formas Dieléctricas de Altium Designer

Al proporcionar una plataforma unificada para consideraciones eléctricas, mecánicas y de materiales, Altium empodera a los ingenieros para pasar del concepto a la producción de manera más confiada y eficiente, particularmente para diseños impresos y en molde complejos.

El Futuro de la Electrónica Impresa

La electrónica impresa está preparada para transformar múltiples industrias, desde la salud y automotriz hasta la electrónica de consumo y el empaquetado inteligente. A medida que la demanda de soluciones electrónicas ligeras, flexibles y rentables continúa creciendo, los avances en materiales conductivos, técnicas de impresión y herramientas ECAD impulsarán aún más la innovación.

Con herramientas como Altium Designer, que integran capacidades de diseño críticas—como el generador de formas dieléctricas, gestión de pilas de capas y bibliotecas de materiales—, los ingenieros pueden ampliar los límites de lo que es posible en la electrónica impresa. Aunque desafíos como la integración MCAD-ECAD y la simulación de termoformado permanecen, los desarrollos continuos en simulación y ciencia de materiales ayudarán a superar estos obstáculos.

Según investigaciones de mercado, se espera que el mercado global de electrónica impresa alcance los $43 mil millones para 2030, con un crecimiento anual compuesto (CAGR) de más del 18%. A medida que más empresas adoptan la electrónica impresa para sus productos de próxima generación, podemos esperar ver un aumento en aplicaciones que anteriormente eran inalcanzables con la fabricación tradicional de PCB. Desde sensores médicos ultraligeros hasta superficies inteligentes y empaques interactivos, el futuro de la electrónica se está imprimiendo—una capa a la vez.