Optimización de la selección de componentes para ciclos de vida de producto largos

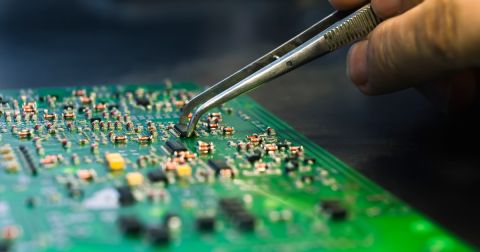

Los productos en los mercados industrial, médico, de transporte y aeroespacial deben sobrevivir durante 10 a 20 años o más. Sin embargo, muchas partes electrónicas ahora pasan de su lanzamiento a fin de vida útil en solo unos pocos años. Esa brecha impulsa rediseños, paradas de línea y riesgos. La elección incorrecta de un componente en el primer año se convierte en una responsabilidad de varios millones de dólares para el tercer año. La solución es un enfoque disciplinado para la selección y adquisición basado en inteligencia de ciclo de vida, amplitud de proveedores y una estrecha colaboración de diseño a suministro.

Claves para el Éxito

- El éxito de largo ciclo de vida comienza en el diseño. Las elecciones tempranas fijan el riesgo o la resiliencia por una década o más.

- La selección basada en requisitos, y no elecciones ad hoc, reduce los rediseños y acorta el tiempo para la calificación.

- La multi-sourcing y alternativas validadas y de reemplazo directo protegen la producción de los choques de fin de vida útil (EOL).

- Datos actualizados dentro del proceso de CAD y BOM previenen sorpresas tardías y carreras por compras de último momento.

- Huellas flexibles, opciones compatibles en potencia y pines, y reglas claras de derating hacen que los futuros cambios sean rápidos y de bajo riesgo.

- Las comprobaciones de cumplimiento integradas (RoHS/REACH y reglas específicas del mercado) evitan fallos en auditorías y retrabajos.

- Revisiones continuas y análisis predictivos identifican riesgos tempranamente y guían planes de mitigación proactivos.

- Los BOM digitales, bibliotecas centralizadas y un control de revisión robusto crean una única fuente de verdad a través de los equipos.

- Las asociaciones con proveedores y planes comerciales estructurados aumentan la disponibilidad, reducen costos y priorizan asignaciones cuando los mercados se tensan.

Integrar la Gestión Proactiva del Ciclo de Vida en el Diseño

El riesgo del ciclo de vida pertenece al diseño, no a la adquisición post-congelación del esquemático. Trata el ciclo de vida como una restricción de primera clase junto con la potencia, rendimiento, seguridad y costo. Comienza con un registro de riesgos para los 50-100 componentes principales en el diseño. Seguimiento del estado (Activo, NRND, EOL), avisos de proveedores, tendencias tecnológicas y linaje de partes. Establece reglas claras para cuándo activar alternativas, rediseñar o compras de última vez. Los equipos que hacen esto tempranamente reducen rediseños y costos de expedición por un amplio margen.

Un simple "semáforo" de puntuación del ciclo de vida (verde = Activo con amplitud; amarillo = nodo en reducción o fuente única; rojo = Fin de Vida/No Recomendado para Nuevos Diseños) impulsa decisiones rápidas. Combine esta puntuación con el impacto en el negocio (crítico para la línea vs. reemplazable) y obtendrá una lista clara y corta de partes que necesitan atención. Herramientas como Altium Develop's BOM Management y flujos de vida integrados hacen que estas señales sean visibles durante la selección de partes, no semanas después en una revisión de hoja de cálculo.

La selección no estructurada conduce a riesgos ocultos. Escriba requisitos simples y probables que reflejen las realidades de ciclos de vida largos. Ejemplos incluyen:

- Ciclo de vida: Debe ser “Activo” con al menos dos fabricantes o tres canales autorizados.

- Conformidad: Debe cumplir con RoHS y REACH con declaraciones de conformidad accesibles.

- Sostenibilidad: Prefiera partes con nodos de proceso estables y hojas de ruta largas del fabricante.

- Abastecimiento: Debe tener alternativas aprobadas documentadas y precalificadas para uso directo.

- Rendimiento: Debe cumplir con los límites eléctricos y térmicos derating bajo condiciones extremas.

Planifique Multi-Abastecimiento y Alternativas de Reemplazo Validadas

Las piezas de fuente única son frágiles. Para productos de larga duración, representan un riesgo previsible. Define, califica y almacena equivalentes de forma, ajuste y función para cada parte de alto impacto. Prioriza microcontroladores, dispositivos de potencia, osciladores, conectores, memorias y sensores especializados. Cuando la compatibilidad de pines no sea posible, apunta a un diseño de huella que pueda albergar al menos dos familias viables con una reestructuración menor.

Mantener una lista "A/B/C" de alternativas preaprobadas en la biblioteca de partes acelera las construcciones y protege las líneas cuando se presentan escaseces. Los ingenieros eligen de un conjunto previamente evaluado en lugar de empezar desde cero. La adquisición puede buscar en múltiples canales sin romper la conformidad o la intención de diseño. La Gestión de BOM en Altium Develop hace visibles las alternativas en el espacio de trabajo de diseño, incluyendo el estado del ciclo de vida, stock y precios.

Integrar Datos de la Cadena de Suministro en el Diseño - Temprano y Continuamente

La mayoría de las sorpresas vienen de datos que llegan demasiado tarde. La solución es simple en principio: integrar señales de suministro en las decisiones de diseño. En la práctica, esto significa que los diseñadores ven los últimos datos de los distribuidores, tiempos de entrega y señales de riesgo mientras seleccionan partes. También significa que la adquisición tiene un lugar en la mesa durante las etapas de arquitectura y esquemático.

Incorporar Cumplimiento y Pruebas Ambientales

La conformidad no puede ser una reflexión posterior en un producto de 15 años. Debe estar integrada en la definición del componente. Capture el estado RoHS/REACH, las normas específicas de cada país y cualquier estándar médico, ferroviario o de aeroespacial en el registro del componente. Almacene las declaraciones del proveedor, los datos de prueba y los avisos de cambio con la parte en la biblioteca.

Los equipos que anticipan la conformidad evitan auditorías fallidas, envíos bloqueados y retrabajos. La adquisición sabe qué certificados renovar y cuándo. La ingeniería evita partes que parecen atractivas en papel pero que crean deuda regulatoria más adelante.

Ejecutar Revisiones Continuas y Bucles de Aprendizaje

Los mercados de suministro se mueven. Su diseño debería moverse con ellos. Establezca revisiones trimestrales o semestrales para productos activos y revisiones anuales para los estables. Verifique los cambios en el ciclo de vida, la salud del proveedor y las previsiones de demanda. Refresque alternativas, actualice la desclasificación si los datos de campo cambian y siga cualquier desviación de rendimiento.

Pequeños ajustes regulares ayudan a evitar otros grandes y dolorosos más adelante. Una revisión trimestral podría desencadenar una compra de última vez modesta o un cambio controlado en la próxima construcción. Sin este ritmo, el mismo cambio se convierte en un evento que detiene el envío. Altium Develop ayuda a los equipos a ejecutar estos ciclos centralizando las BOMs, comentarios y aprobaciones en un solo lugar, con un historial claro y responsabilidad.

Vincula las Decisiones de Selección con los Resultados de Costo, Riesgo y Rendimiento

La selección de componentes se refleja en el tiempo de actividad de la línea, las tasas de garantía y el margen bruto. Conecta cada selección con algunos resultados medibles:

- Continuidad: Menos cambios no planificados, menos paradas de línea.

- Costo: Menores tarifas de expedición, menos rediseños, mejor estabilidad de precios.

- Calidad: Menores devoluciones de campo, distribución paramétrica más ajustada con el tiempo.

- Velocidad: ECOs más rápidos y re-calificación cuando ocurren cambios.

Una tarjeta de evaluación simple hace que los compromisos sean transparentes. Una parte que es un 5% más barata pero proviene de una única fuente con un plan de desarrollo inestable puede tener una puntuación peor que una opción un poco más cara, pero con múltiples fuentes y una longevidad probada. El manejo de la Lista de Materiales (BOM) de Altium Develop apoya este proceso al mostrar el ciclo de vida, alternativas, precio y stock contra cada elemento de la lista, permitiendo que los equipos consideren el panorama completo, no solo el precio unitario.

Integrar la Gestión Digital de BOM y Bibliotecas Estandarizadas

El correo electrónico y las hojas de cálculo no pueden manejar ciclos de vida de productos que duren décadas. Necesitas un único sistema digital de registro para componentes, alternativas, cumplimiento y datos de abastecimiento. Estandariza los campos, nombres y estados del ciclo de vida. Haz que el sistema sea la única manera de introducir partes nuevas o cambiar las existentes.

Este cambio elimina horas de trabajo de reconciliación cada semana y previene errores en los pedidos. También hace que las revisiones interfuncionales sean más rápidas porque todos ven la misma realidad. Altium Develop proporciona este entorno compartido: los últimos datos de ciclo de vida y proveedores y bibliotecas de partes estructuradas, todo vinculado a los diseños y proyectos que dependen de ellos.

Patrones Prácticos Que Funcionan

1. Comienza con una Arquitectura Orientada al Ciclo de Vida

Al seleccionar el silicio central para cualquier producto de largo ciclo de vida, es esencial priorizar la estabilidad y la amplitud del ecosistema por encima de la novedad de última generación. Elija microcontroladores, FPGAs y otros CI centrales que estén construidos sobre nodos de proceso estables y respaldados por fabricantes con un historial comprobado de líneas de productos de varias décadas. Busque familias que tengan una amplia adopción en diversas industrias, comunidades de usuarios activos y un sólido soporte entre varios proveedores. Cuanto más utilizado sea un componente, menos probable será que se descontinúe abruptamente y más fácil será encontrar alternativas o recursos de soporte si surgen problemas.

Otro aspecto crítico es aislar las decisiones sobre propiedad intelectual (IP) difícil detrás de interfaces bien definidas. Al diseñar su sistema de modo que los bloques clave (como procesadores, controladores de memoria o módulos de comunicación) sean modulares y basados en interfaces, facilita mucho el reemplazo o la actualización de estos componentes en el futuro. Esta disciplina arquitectónica previene efectos en cadena que pueden forzar rediseños costosos en todo el sistema cuando cambia una sola parte. Los equipos que invierten en una arquitectura orientada al ciclo de vida desde el principio evitan muchos de los dolores de cabeza y gastos asociados con la obsolescencia, y ganan la flexibilidad para adaptarse a los cambios del mercado sin sacrificar la fiabilidad o el rendimiento.

Este enfoque reduce la frecuencia de rediseños y mejora la resiliencia general del portafolio de productos. Al centrarse en componentes estables y bien soportados e interfaces modulares, las organizaciones pueden extender la vida útil de sus productos, reducir los costos de soporte y mantener la satisfacción del cliente a lo largo del tiempo. La arquitectura orientada al ciclo de vida es una estrategia fundamental para cualquier empresa que busque construir productos que resistan la prueba del tiempo.

2. Utilizar Estándares a Nivel de “Portafolio”

La estandarización es una palanca poderosa tanto para la eficiencia operativa como para la resiliencia de la cadena de suministro, pero sus beneficios se multiplican cuando se aplica a través de todo un portafolio de productos en lugar de solo productos individuales. Mira más allá de los límites de un diseño único e identifica oportunidades para reutilizar reguladores, osciladores, conectores y otros componentes comunes en múltiples plataformas. Al construir listas de proveedores preferidos para pasivos y otras partes frecuentemente utilizadas, las organizaciones pueden simplificar la gestión de inventario, agilizar los procesos de adquisición y fortalecer su posición negociadora con los proveedores.

El impacto de los estándares a nivel de cartera es significativo. Cuando múltiples productos comparten los mismos componentes, se vuelve mucho más fácil gestionar los niveles de stock, prever la demanda y responder a las interrupciones de la cadena de suministro. Los equipos de adquisiciones pueden aprovechar volúmenes más altos para asegurar mejores precios y asignación prioritaria, mientras que los equipos de ingeniería se benefician de ciclos de calificación reducidos y un rendimiento más predecible. Convertir SKUs dispersos en unas pocas series preferidas puede resultar tanto en ahorro de costos como en una mayor resiliencia contra la volatilidad del mercado.

3. Definir Huellas Preparadas para Sustitución

El cambio constante de componentes es una realidad inevitable en la electrónica moderna, especialmente para partes como sensores MEMS, etapas de potencia y memorias que están sujetas a rápida innovación y obsolescencia frecuente. Para mitigar los riesgos asociados con estos cambios, diseñar PCBs con huellas preparadas para sustitución que puedan acomodar múltiples opciones de componentes con un mínimo de re-trabajo. Esto puede incluir el uso de conectores mezanine, huellas dobles o pullups y pulldowns opcionales para soportar diferentes configuraciones de pines y características eléctricas.

El enrutamiento flexible es otra estrategia clave. Manteniendo las pistas cortas y proporcionando opciones de puentes, los diseñadores pueden adaptar rápidamente la placa a nuevos componentes sin necesidad de un rediseño extenso. Esta flexibilidad acelera el proceso de calificación de alternativas, pero también reduce el riesgo de retrasos en la producción cuando una parte primaria no está disponible. Los equipos que adoptan principios de diseño preparados para el cambio completan las sustituciones de partes en días en lugar de semanas, manteniendo los cronogramas de producción y evitando interrupciones costosas.

4. Vincular el Cumplimiento a la Biblioteca, No al Pedido

El cumplimiento es un requisito crítico para productos de largo ciclo de vida, especialmente aquellos destinados a mercados regulados como el médico, automotriz, o aeroespacial. Sin embargo, muchas organizaciones cometen el error de vincular la documentación de cumplimiento al pedido de compra (PO) en lugar de al registro del componente en la biblioteca de partes. Esto puede llevar a fallos de auditoría, retrasos en los envíos y trabajos de rehacer costosos cuando los certificados de cumplimiento expiran o las regulaciones cambian.

Adjunte todos los documentos de cumplimiento relevantes (como declaraciones RoHS/REACH, archivos UL y aprobaciones específicas del mercado) directamente al registro del componente en la biblioteca. Esto asegura que la información de cumplimiento siempre esté actualizada y sea fácilmente accesible durante las revisiones de diseño, la adquisición y las auditorías regulatorias. Las fechas de expiración deben desencadenar revisiones automáticas, instando a los equipos a renovar certificados o calificar nuevas partes según sea necesario.

5. Realizar Clínicas de BOM Trimestrales

Las clínicas regulares de BOM son una práctica esencial para mantener la salud y la resiliencia de productos con ciclos de vida largos. Estas clínicas reúnen a los equipos de ingeniería, adquisiciones, calidad y fabricación para revisar la lista de materiales (BOM) en busca de puntos críticos de suministro único, tiempos de entrega en aumento y EOLs (fin de vida) inminentes. El objetivo es actualizar alternativas, alinear los niveles de stock y tomar decisiones sobre compras de última oportunidad antes de que los problemas se vuelvan críticos.

Durante una clínica de BOM, los equipos deben revisar el estado del ciclo de vida, el rendimiento del proveedor y las tendencias del mercado para cada componente. También deben actualizar la lista de alternativas validadas, ajustar las estrategias de stock y documentar cualquier cambio en el sistema de gestión de BOM. Al abordar los riesgos potenciales de manera proactiva, las organizaciones pueden reducir el gasto de expedición, acortar los ciclos de órdenes de cambio de ingeniería (ECO) y mantener la continuidad de la producción.

Altium Develop simplifica el proceso de las clínicas de BOM al proporcionar vistas compartidas de BOM, anotaciones y aprobaciones. Las capacidades de gestión de BOM permiten que los equipos multifuncionales colaboren de manera efectiva y tomen decisiones informadas basadas en los últimos datos. Las clínicas regulares de BOM son una de las formas más efectivas de prevenir interrupciones en la cadena de suministro y asegurar el éxito a largo plazo de productos complejos.

6. Cerrar el Ciclo con Datos de Campo

Los datos de campo son un recurso valioso para mejorar la selección de componentes y las reglas de desclasificación con el tiempo. Al incorporar reclamaciones de garantía, patrones de fallo y retroalimentación de los clientes de nuevo en la biblioteca de partes, las organizaciones pueden identificar debilidades en sus diseños y realizar mejoras específicas. Por ejemplo, si un regulador se calienta consistentemente en un recinto particular, el equipo puede elevar el estándar en toda la plataforma para prevenir fallos futuros. Si un conector pierde retención bajo vibración, la serie preferida puede ajustarse para mejorar la fiabilidad.

Cerrar el ciclo con datos de campo asegura que la biblioteca de partes permanezca honesta y alineada con el rendimiento en el mundo real. También apoya la mejora continua, permitiendo a los equipos refinar sus criterios de selección, actualizar las tablas de desclasificación y mejorar la calidad del producto con cada nueva generación. El bucle de retroalimentación debe formalizarse como parte del proceso de gestión de BOM, con revisiones y actualizaciones regulares basadas en los últimos datos de campo.

Las organizaciones que adoptan esta práctica son capaces de entregar productos más fiables, reducir los costos de garantía y construir relaciones más fuertes con sus clientes. Al hacer de los datos de campo una parte integral del proceso de selección de componentes, los equipos pueden asegurar que sus productos cumplan con las especificaciones de diseño y funcionen de manera fiable en el mundo real.

Un Flujo de Trabajo Simple y Repetible para Ciclos de Vida de Productos Largos

- Definir Requisitos: Las reglas de ciclo de vida, abastecimiento, cumplimiento y derating residen en la biblioteca.

- Arquitectura para Opciones: Elija núcleos estables y deje espacio para segundas fuentes.

- Seleccionar con Datos: Utilice la Gestión de BOM de Altium Develop para evaluar el ciclo de vida, el stock y alternativas durante el trabajo esquemático.

- Realizar Revisión Cruzada de Funciones: Ejecute una clínica de BOM antes del diseño para confirmar alternativas y planes de suministro.

- Bloquear y Monitorear: Congele el BOM para la construcción, luego observe las señales del mercado y los PCN.

- Actualizar con Control: Aplique cambios a través de ECOs gobernados, con trazabilidad y documentación.

- Aprender y Refrescar: Retroalimente los datos de campo y las tendencias de suministro de vuelta a los requisitos y bibliotecas.

Este ciclo se escala desde equipos pequeños hasta programas globales. Reduce el ruido de cambios, acelera las aprobaciones y mantiene los productos saludables a lo largo del tiempo.

Cómo se Ve lo Bueno (Señales de que Estás en el Camino Correcto)

- El 100% de las partes críticas tienen al menos una alternativa validada en la biblioteca.

- Las clínicas trimestrales de BOM se completan en horas, no días, con resultados claros y responsables definidos.

- Los documentos de cumplimiento están actualizados y adjuntos a los registros de componentes.

- Los aprendizajes en campo se traducen en actualizaciones de derating y nuevas partes preferidas.

- La adquisición puede buscar en múltiples canales sin retrasos por re-calificación.

Conclusión: Las Decisiones de Diseño Hoy Dan Forma a la Próxima Década

Los largos ciclos de vida del producto magnifican el impacto de las decisiones tempranas. Un proceso de selección reflexivo, arraigado en la visibilidad del ciclo de vida, alternativas y diseño flexible, convierte la incertidumbre en control. La recompensa es real: menos rediseños, líneas estables, costos predecibles, mejor calidad y una respuesta más rápida al cambio.

Los mejores equipos hacen de la resiliencia del ciclo de vida un hábito, no un proyecto. Conectan ingeniería, adquisiciones, calidad y operaciones a través de una base digital compartida. Mantienen los requisitos claros, los datos actualizados y las revisiones regulares. Y cuando los mercados cambian, actúan temprano con confianza porque el trabajo ya está hecho.

Altium Develop hace esto práctico. Colocan datos del ciclo de vida, alternativas, cumplimiento y colaboración en el punto de decisión para que las partes correctas entren en el diseño, y el producto permanezca saludable durante años por venir.

Ya sea que necesite construir electrónica de potencia confiable o sistemas digitales avanzados, Altium Develop une todas las disciplinas en una fuerza colaborativa. Libre de silos. Libre de límites. Es donde ingenieros, diseñadores e innovadores trabajan como uno para crear sin restricciones. ¡Experimente Altium Develop hoy!