Métodos de prueba de estrés eléctrico en conjuntos de placas de circuito impreso PCBA

El control de calidad en la producción de volumen y la creación de prototipos tienen un importante conjunto de tareas en común: la necesidad de realizar pruebas de PCB. El conjunto específico de pruebas que necesitarás realizar en tu conjunto de placas de circuito impreso PCBA depende de su área de aplicación, las condiciones de servicio ideales y, por supuesto, de los estándares del sector relevantes para tu producto.

Se pueden solicitar algunas pruebas básicas y tareas de inspección para tu PCB/PCBA durante la fabricación y el montaje. Es una buena idea realizar estas pruebas al menos para garantizar la continuidad, el montaje preciso y simplemente para detectar cualquier defecto obvio que pueda requerir una reelaboración.

Las aplicaciones de alta fiabilidad pueden requerir algo más que simples pruebas e inspecciones eléctricas, ya sea durante la fabricación o el montaje, una vez que los prototipos llegan a manos de un equipo de diseño y/o por un laboratorio de pruebas externo. Una prueba de estrés eléctrico es solo una de las posibles pruebas que se deben realizar en ensamblajes de alta fiabilidad para garantizar que el conjunto de placas de circuito impresas PCBA puedan soportar condiciones eléctricas exigentes.

Principios básicos de las pruebas de resistencia eléctrica de las PCBA

Para empezar, cada vez que se presenta algo como las pruebas de estrés eléctrico, los nuevos diseñadores tienden a pensar que han olvidado algo o que tienen que planear hacer algunas pruebas extremas antes de aceptar una placa proporcionada por su fabricante. Realizarás muchas pruebas funcionales, pero no tendrás que preocuparte por cuantificar específicamente los límites de estrés en tu placa, a menos que estés bajo escrutinio de una organización de normalización (como UL), surjan requisitos normativos para tu producto o que estés realizando una transición a un volumen alto.

Tanto si estás haciendo un prototipo como si solo produces una pequeña cantidad de placas de usar y tirar, no te preocupes demasiado por esto. Los proyectos de aficionados, los prototipos sencillos, los proyectos de placas de demostración o las placas de un solo uso no suelen ser susceptibles de realizar pruebas de estrés eléctrico. Hay algunas excepciones QTY 1, como los productos aeroespaciales altamente especializados (satélites, drones, etc.). Si tu placa no se va a instalar en un área o en condiciones donde haya riesgo de estrés eléctrico extremo, es probable que no necesites pruebas de estrés eléctrico.

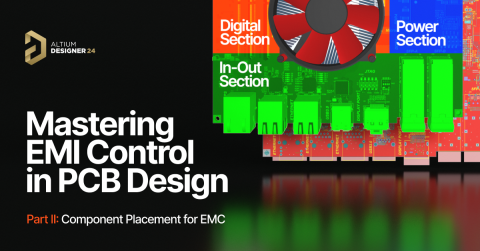

Una vez aclarado esto, ¿cuál es el estado actual de las pruebas de estrés eléctrico y qué se está “poniendo bajo estrés" exactamente? Algunos de los principales métodos de prueba de estrés podrían incluirse en estas áreas:

- Pruebas de sobrecarga eléctrica.

- Pruebas de descarga electrostática (ESD).

- Prueba de estrés ambiental.

- Pruebas de ciclo de vida aceleradas.

La idea es identificar los problemas que crearían un fallo involuntario en la placa, o simplemente cuantificar en qué situaciones específicas falla la placa (o ambas cosas). Aunque hay otras pruebas de control de calidad que pueden realizarse durante la fabricación, de momento nos centraremos en la lista anterior.

Pruebas de sobrecarga eléctrica en PCBA (EOS)

Este fenómeno a veces se confunde con la descarga electrostática (ESD), ya que ambos son formas de sobrecarga en los componentes. La prueba de sobrecarga eléctrica es probablemente la prueba de resistencia eléctrica más simple que se puede realizar: básicamente, los componentes se sobrealimentan y se monitoriza el DUT hasta que el dispositivo deja de funcionar correctamente. Esta prueba de estrés eléctrico normalmente se realiza a nivel de oblea o dispositivo individual, simplemente para cuantificar cuándo fallará el dispositivo y analizar su mecanismo de fallo.

Si observas las calificaciones máximas absolutas en una hoja de datos, verás recomendaciones basadas en los resultados de las pruebas de EOS para componentes individuales. Estas clasificaciones se definen con cierto margen de seguridad, por lo que es posible que puedas superar estos valores. Lo que no estás viendo es el exceso de estrés eléctrico a nivel del sistema. Aquí es donde tendrás que aplicar manualmente una sobrecarga a tu sistema en cada interfaz y potencia, y deberás monitorizar el rendimiento o las salidas para asegurarte de que el dispositivo puede soportar cualquier sobrecarga esperada.

Pruebas de descarga electrostática (ESD) en un conjunto de placas de circuito impreso

Esta prueba es exactamente lo que indica su nombre: comprueba hasta qué punto la PCBA puede soportar eventos de ESD. Cuando se produce un evento de ESD, tu conjunto de placas de circuito impreso PCBA interactuará con un pulso eléctrico muy fuerte, que posiblemente alcance más de 10.000 V y supere varios amperios de corriente. Dicho evento puede destruir componentes si no se dirigen de vuelta a una tierra de seguridad en tu sistema. Los circuitos ESD están diseñados para absorber o desviar los pulsos ESD de los componentes hacia la región de tierra de seguridad de tu sistema. Algunas interfaces digitales, como las normas IEEE 802.3 en Ethernet PHY, tienen sus propios requisitos de ESD que deben cumplirse a nivel de componentes.

El JEDEC distingue entre ESD a nivel de componente y a nivel de sistema. Los diseñadores de PCB deben tener en cuenta lo que ocurre a nivel del sistema, ya que es el área que pueden controlar.

Un evento de ESD a nivel del sistema ocurre dentro de la placa de circuito impreso PCBA y puede afectar a varios componentes, lo que genera uno de los siguientes resultados:

- El sistema continúa funcionando sin problemas.

- El sistema experimenta alteración/bloqueo (fallo transitorio), pero no fallos físicos.

- El sistema sufre daños físicos (fallo "duro").

Varias normas de la industria, además de las normas del IPC, establecen requisitos sobre la capacidad de un dispositivo para soportar descargas electrostáticas. El método de prueba específico depende de las normas que regirán su producto (como la IEC 62368-1/IEC 61000, la ISO 10605 para la automoción, la DO-160 para la aeronáutica, etc.). Consulta las normas de seguridad correspondientes a tu sector para determinar el nivel de protección contra ESD que requerirá tu producto.

Pruebas de detección de estrés ambiental (ESS)

Estas pruebas pretenden simular fielmente el entorno de implementación idealizado para un dispositivo. Las pruebas ESS podrían incluir la aplicación de ciclos térmicos, pruebas de caída, pruebas de vibración, pruebas de choque térmico/mecánico y cualquier otra exposición ambiental o mecánica que se espera que reciba un dispositivo durante su funcionamiento. Los métodos de prueba más especializados pueden implicar pruebas de colisión, pruebas de presión y humedad e incluso pruebas de altitud. Los sistemas altamente fiables deberán soportar todos estos factores ambientales durante el funcionamiento eléctrico, por lo que generalmente se necesita una combinación de pruebas para garantizar la fiabilidad.

También se realizan pruebas funcionales antes, durante y después de estas pruebas para determinar completamente si el diseño fallará y si la funcionalidad ha sido comprometida. Estas pruebas no se limitan a examinar las tensiones eléctricas, sino que también califican la funcionalidad en una variedad de situaciones de estrés que podrían incluir la sobrecarga eléctrica o incluso la ESD. Dado que normalmente se trata de una combinación de pruebas especializadas que hay que realizar, la evaluación rigurosa la realiza el equipo de diseño y no un fabricante.

Pruebas de ciclo de vida aceleradas

Son un conjunto de pruebas posibles que tienen como objetivo determinar la vida útil aproximada de un nuevo dispositivo. Las pruebas de vida útil acelerada se suelen agrupar bajo el nombre de "pruebas de rodaje", aunque existen diversas variantes de estas pruebas. Las pruebas de vida útil aceleradas se pueden dividir en las siguientes áreas:

- Pruebas de rodaje: método para identificar qué componentes y/o conjuntos fallarán antes de tiempo utilizando técnicas estadísticas.

- Pruebas de ciclo de vida altamente aceleradas (HALT): en este caso, el objetivo es tensionar un dispositivo hasta que deje de funcionar cuando se usa en exceso. Esto imita el funcionamiento excesivo en las condiciones ambientales reales en las que se implementará el dispositivo.

- Pruebas de estrés altamente aceleradas (HAST): similares a las HALT en el sentido de que el diseño se estresa hasta fallar por completo.

- Detección de estrés altamente acelerado (HASS): esta prueba utiliza las mismas tensiones ambientales que en HASS, pero a niveles más bajos, y normalmente después de completar una prueba HALT.

Cualquiera de estas pruebas de ciclo de vida útil/estrés podrían realizarse junto con los otros métodos de prueba mencionados anteriormente, siempre y cuando se disponga de las cámaras de prueba y el equipo adecuados. Estas combinaciones de pruebas pueden ser muy especializadas, pero son esenciales para determinar el ciclo de vida útil e identificar los mecanismos de fallo en la electrónica.

Análisis de fallos en conjuntos de placas de circuito impresas PCBA

Las pruebas de estrés eléctrico en conjuntos de placas de circuito impresas PCBA mencionadas anteriormente tienen por objeto tanto identificar los límites de un dispositivo y, al mismo tiempo, evaluar si pueden soportar las condiciones ambientales durante su funcionamiento. Si descubres que el diseño no puede soportar el nivel de estrés esperado y falla, se requiere un análisis de fallos para determinar la causa raíz del fallo en su dispositivo. El fallo podría ocurrir a nivel de componente, a nivel de placa o en ambos, y se necesita una investigación forense para determinar con certeza el mecanismo del fallo. Analizaremos estos aspectos en algunos de los próximos artículos.

Cuando necesites especificar los requisitos de las pruebas de tensión eléctrica, los requisitos de inspección e incluso los requisitos de rendimiento mecánico, utiliza el conjunto completo de funciones de diseño y documentación de Altium Designer®. Las herramientas de fabricación integradas y la utilidad Draftsman pueden ayudarte a especificar los requisitos de rendimiento de tu producto. Cuando hayas terminado el diseño y desees enviar los archivos al fabricante, la plataforma Altium 365™ facilita la colaboración y el uso compartido de tus proyectos.

No hemos hecho más que rascar la superficie de lo que es posible hacer con Altium Designer en Altium 365. Empieza hoy mismo la prueba gratuita de Altium Designer + Altium 365.