Stratégies d'optimisation des coûts pour les nomenclatures d'électronique industrielle

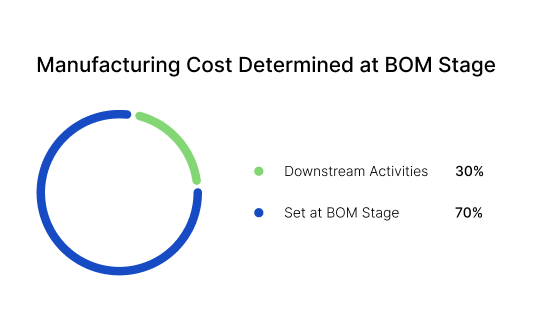

Saviez-vous que jusqu'à 70 % du coût total de fabrication d'un produit est déterminé dès l'étape de la Nomenclature des Matériaux (BOM) ? Cela signifie que les décisions prises tôt, bien avant le début de la production, ont un impact profond sur la rentabilité, les délais de livraison et la résilience globale de la chaîne d'approvisionnement. Pour l'électronique industrielle, où la complexité et la précision sont incontournables, chaque choix de composant, des microcontrôleurs et modules d'alimentation aux connecteurs et éléments passifs, peut soit renforcer votre avantage concurrentiel, soit éroder vos marges.

Points Clés

- Les décisions relatives à la BOM définissent jusqu'à 70 % des coûts de fabrication. Des choix stratégiques précoces sont la base de la rentabilité, de l'agilité et de la résilience.

- La standardisation des composants, la transformation numérique et l'intelligence du cycle de vie sont essentiels pour contrôler les coûts et éviter les perturbations de la chaîne d'approvisionnement.

- Les partenariats avec les fournisseurs, l'ingénierie de la valeur et les analyses avancées débloquent des économies continues et une atténuation des risques.

- Altium Develop permet aux équipes de construire des BOMs optimisées en termes de coûts, prêtes pour l'avenir, avec des données à jour et une collaboration en temps réel.

Nous vivons une époque où les pénuries de composants, les fluctuations de prix et les risques géopolitiques sont monnaie courante, et contrôler le BOM est une stratégie de survie. Pourtant, malgré son importance, de nombreuses équipes d'ingénierie et d'approvisionnement continuent de faire face à des défis récurrents : inefficacités cachées, stratégies d'approvisionnement fragmentées et pratiques de gestion du BOM obsolètes. Ces problèmes entraînent souvent des dépassements de coûts imprévus, des goulets d'étranglement dans la chaîne d'approvisionnement, et même des cycles de redessin coûteux qui retardent le délai de mise sur le marché.

La bonne nouvelle ? Avec la bonne combinaison de planification stratégique, de discipline de processus et d'outils numériques, ces défis peuvent être transformés en opportunités d'économies de coûts. Altium Develop permet aux équipes de prendre des décisions plus intelligentes et basées sur les données à chaque étape du cycle de vie de la conception à la production. En exploitant les bons outils, les organisations peuvent simplifier la sélection des composants, améliorer la visibilité de l'approvisionnement et construire des BOM à la fois rentables et résilients.

Standardiser et Consolider les Composants

La standardisation des composants est l'un des leviers les plus puissants pour l'optimisation des coûts. En réduisant la variété des pièces utilisées à travers plusieurs lignes de produits, les entreprises peuvent réaliser des réductions de coûts de 15 à 20%, simplifier la gestion des stocks et augmenter significativement leur pouvoir de négociation avec les fournisseurs. La standardisation minimise également la complexité de l'ingénierie, réduit les cycles de qualification et diminue le risque d'obsolescence.

Une part significative des coûts de la nomenclature provient d'inefficacités évitables, comme les numéros de pièces redondants et les relations fournisseurs fragmentées. En standardisant les composants et en consolidant les fournisseurs, les entreprises peuvent débloquer des économies annuelles sans compromettre la qualité ou la performance.

Prenez l'exemple d'une entreprise produisant des contrôleurs industriels. Initialement, elle utilise de nombreux types de condensateurs différents à travers trois lignes de produits. Cette diversité crée une complexité inutile dans l'approvisionnement et la gestion des stocks. En rationalisant leur conception et en standardisant à juste un petit nombre de types de condensateurs, ils réalisent une réduction des coûts d'approvisionnement de 20 à 30%, améliorent la résilience de la chaîne d'approvisionnement et simplifient leurs processus d'assurance qualité. Le résultat ? Des coûts plus bas, un approvisionnement plus rapide et un environnement de production plus agile.

C'est là qu'Altium Develop entre en jeu. Ses capacités offrent une visibilité à jour sur la disponibilité des composants, les prix et le statut du cycle de vie. Les équipes peuvent suivre, comparer et standardiser les composants à travers plusieurs projets. Avec des analyses intégrées et l'intégration des fournisseurs, les ingénieurs peuvent rapidement identifier les opportunités de consolidation, éviter les pièces à haut risque et s'assurer que chaque BOM est optimisé tant en termes de coût que de fiabilité.

Conception pour l'Approvisionnement (DFS) et Conscience du Cycle de Vie

Quand il s'agit de contrôle des coûts du BOM, les décisions de conception sont des décisions d'approvisionnement. Les mauvaises pratiques d'approvisionnement, telles que la sélection de composants sans considérer la disponibilité, le statut du cycle de vie ou la diversité des fournisseurs, peuvent augmenter les coûts du BOM. Ces coûts surviennent souvent à cause de pénuries de composants, de surprises de fin de vie (EOL) et d'un manque de visibilité dans la chaîne d'approvisionnement. Ignorer les considérations d'approvisionnement pendant la phase de conception peut conduire à des retards de production, des redesigns coûteux et même des échecs de lancement de produit.

Conception pour l'Approvisionnement (DFS) consiste à intégrer de manière proactive l'intelligence d'approvisionnement dans le processus de conception. Les ingénieurs et les équipes d'approvisionnement devraient collaborer dès le début pour s'assurer que chaque composant sélectionné est non seulement techniquement adapté mais aussi commercialement viable et pérenne. La conscience du cycle de vie, savoir si une pièce est en production active, approche de l'obsolescence ou est déjà discontinuée, est cruciale pour éviter les crises de dernière minute.

Considérez une équipe concevant un nouveau capteur industriel. Ils choisissent un connecteur personnalisé parce qu'il offre un léger avantage en termes de performance. Des mois plus tard, le connecteur est devenu indisponible en raison de l'arrêt de sa production par le fournisseur. Le résultat ? Une refonte complète du PCB, coûtant jusqu'à 100 000 dollars en retravail, plus des semaines de temps perdu. Dans les projets futurs, l'équipe passe à des connecteurs standard, largement disponibles avec plusieurs options d'approvisionnement. Ce simple changement élimine le risque de dépendance à une seule source et améliore considérablement la flexibilité de conception.

Altium Develop fournit les outils nécessaires pour rendre la DFS et la sensibilisation au cycle de vie une réalité. Avec le dernier statut de cycle de vie, les suggestions de pièces alternatives et les données fournisseurs intégrées, les équipes peuvent éviter les composants en fin de vie (EOL) et faire des choix économiques dès le départ. Les ingénieurs peuvent voir la disponibilité, les prix et les indicateurs de risque directement dans leur environnement de conception, garantissant que chaque décision soutient à la fois les objectifs techniques et commerciaux.

Utilisez les références croisées et les pièces alternatives

Étant donné le niveau actuel de volatilité de la chaîne d'approvisionnement, les alternatives approuvées sont votre police d'assurance. Maintenir des alternatives validées pour les composants critiques peut prévenir les achats urgents de dernière minute, l'approvisionnement sur le marché gris et les arrêts de production. Lorsqu'une pièce devient obsolète ou rare, l'impact sur les coûts peut être sévère. Les coûts de la nomenclature peuvent augmenter de 3 à 5 fois en raison de l'urgence et des primes de rareté. En planifiant les alternatives à l'avance, les entreprises peuvent éviter les décisions prises dans la panique et maintenir la continuité de la production.

Imaginez qu'une équipe d'ingénierie industrielle utilise les capacités de gestion de nomenclature d'Altium Develop pour signaler automatiquement les pièces en fin de vie (EOL) et suggérer des alternatives pendant la phase de conception. Lorsqu'un microcontrôleur clé est soudainement arrêté, ils peuvent passer à une alternative validée en quelques heures, évitant des semaines de redesign et des milliers de dollars en expédition accélérée. Cette capacité transforme ce qui aurait pu être une perturbation majeure en un ajustement mineur.

Les outils Altium Develop offrent des capacités de référencement croisé et de gestion de pièces alternatives. Ces fonctionnalités garantissent que chaque nomenclature inclut des alternatives approuvées, réduisant le risque sans sacrifier la fiabilité. Les équipes peuvent maintenir la conformité, améliorer la flexibilité d'approvisionnement et réaliser des économies de coûts tout en gardant les projets dans les délais.

Négocier des prix échelonnés et des contrats

Les partenariats stratégiques avec les fournisseurs et les accords de tarification basés sur le volume sont essentiels pour l'optimisation des coûts. En consolidant la demande à travers les unités de gestion de stock (SKU) et en négociant des prix échelonnés ou des contrats annuels, les entreprises peuvent réaliser des améliorations de coûts tout en renforçant la résilience contre les perturbations de l'approvisionnement. Ces accords fournissent une tarification prévisible et une allocation prioritaire lors de pénuries.

Prenez un fabricant industriel qui négocie des accords de volume annuels avec des fournisseurs privilégiés, sécurisant ainsi des prix avantageux pour les composants très demandés. Cette stratégie réduit les coûts unitaires et assure la continuité de l'approvisionnement pendant les périodes de forte demande. En tirant parti de leur pouvoir d'achat consolidé, ils économisent non seulement de l'argent mais renforcent également leur résilience de la chaîne d'approvisionnement.

Altium Develop et ses fonctionnalités de gestion de nomenclature rendent facile le suivi des devis fournisseurs, la comparaison des niveaux de prix et la gestion des termes contractuels. Ces capacités soutiennent des négociations plus intelligentes et un meilleur contrôle des coûts, assurant que les équipes d'ingénierie et d'approvisionnement travaillent à partir d'une seule source de vérité.

Adoptez la gestion numérique de la nomenclature et la standardisation des données

Les données incohérentes sont l'un des facteurs de coûts les plus négligés dans la gestion de nomenclature. Les études montrent que les employés passent environ 9 heures par semaine à rechercher des informations, et les équipes de données peuvent perdre jusqu'à la moitié de leur temps à trouver et préparer des données. Imaginez maintenant combien de temps les équipes d'approvisionnement perdent chaque semaine à réconcilier des informations sur les composants qui ne correspondent pas ou qui sont incomplètes. Cette inefficacité ralentit la prise de décision et introduit des erreurs qui peuvent conduire à des retards de production et à des coûts gonflés.

Les solutions modernes de gestion de nomenclature (BOM) numérique éliminent ces points douloureux en introduisant une standardisation intelligente des données et un contrôle centralisé. Lorsque tous les intervenants (ingénierie, approvisionnement et fabrication) travaillent à partir d'une source unique de vérité, le résultat est une collaboration plus rapide, moins d'erreurs et une prévision des coûts plus précise. La prise de décision précise commence avec des structures de données unifiées, et sans elles, même les stratégies d'approvisionnement les plus avancées peuvent échouer.

Considérez un fabricant industriel aux prises avec des systèmes hérités, confronté à des erreurs chroniques de feuilles de calcul qui entraînent des pertes de milliers de dollars par semaine en raison de niveaux d'inventaire incorrects. En introduisant des vérifications de validation automatisées et une détection d'erreurs alimentée par l'apprentissage automatique, ils peuvent réduire les erreurs de feuilles de calcul de plus de 90%. Ces outils signaleront les incohérences en temps réel, évitant des erreurs coûteuses avant qu'elles n'atteignent le sol de production. Le résultat est un processus de BOM entièrement numérisé et résistant aux erreurs qui économise à la fois du temps et de l'argent.

Altium Develop offre une infrastructure numérique puissante pour la gestion de BOM. Des fonctionnalités comme la validation automatisée et les tableaux de bord les plus récents assurent que toutes les équipes travaillent avec des données précises et standardisées. Vous pouvez non seulement réduire les erreurs mais aussi améliorer la collaboration entre l'ingénierie et l'approvisionnement, créant un flux de travail sans couture du design à l'approvisionnement.

Ingénierie de la valeur et modélisation du coût de cycle de vie

L'ingénierie de la valeur est une méthodologie structurée pour maximiser la valeur sans compromettre la performance. En analysant la fonction de chaque composant et en explorant des alternatives, les entreprises peuvent identifier des opportunités pour atteindre la même performance ou une meilleure performance à un coût inférieur.

La modélisation du coût de cycle de vie va plus loin en considérant les coûts totaux de possession, incluant la maintenance, la consommation d'énergie et l'élimination. Contrairement aux simples comparaisons de prix unitaire, la modélisation du cycle de vie offre une perspective à long terme, assurant que les décisions de coût prises aujourd'hui ne créent pas de dépenses cachées demain.

Imaginez une équipe d'ingénierie industrielle utilisant la modélisation prédictive pour prévoir les tendances des prix des matériaux avec une grande précision (plus de 90%). Cette perspicacité leur permet de prendre des décisions plus intelligentes sur quand acheter, quand attendre et quand vendre le stock excédentaire. En transformant l'inventaire inactif en flux de revenus, ils réduisent les déchets mais améliorent également la trésorerie ; un avantage pour les opérations et la finance.

Altium Develop permet la modélisation des coûts, l'analyse du cycle de vie et les flux de travail d'ingénierie de la valeur, offrant aux équipes les outils nécessaires pour prendre des décisions d'approvisionnement basées sur les données. Avec des analyses intégrées, les ingénieurs peuvent évaluer les compromis entre le coût, la performance et l'impact sur le cycle de vie, garantissant que chaque choix de composant soutient les objectifs commerciaux à long terme.

Amélioration continue et relations stratégiques avec les fournisseurs

L'optimisation du BOM est un processus continu. Les entreprises qui adoptent une culture d'amélioration continue surpassent constamment leurs pairs en matière de contrôle des coûts et de résilience de la chaîne d'approvisionnement. Réviser régulièrement les BOMs, mettre à jour les alternatives et surveiller la performance des fournisseurs aide à identifier de nouvelles opportunités d'économies de coûts et à adresser les risques émergents avant qu'ils ne s'aggravent.

De nombreuses équipes d'ingénierie industrielle déploient des tableaux de bord à jour pour surveiller les niveaux d'inventaire, les délais des fournisseurs et les tendances des stocks. Une telle transparence leur permet d'éviter les arrêts de production coûteux et de répondre rapidement aux fluctuations du marché. Le résultat est une chaîne d'approvisionnement plus agile et résiliente.

Altium Develop crée un environnement collaboratif qui soutient l'amélioration continue en permettant le travail d'équipe interfonctionnel et la gestion stratégique des relations avec les fournisseurs. Avec des tableaux de bord partagés et des analyses intégrées, les équipes peuvent suivre les indicateurs de performance, identifier les tendances et mettre en œuvre des améliorations.

Évaluation et atténuation des risques

Chaque nomenclature (BOM) comporte des risques inhérents, qu'il s'agisse de perturbations de la chaîne d'approvisionnement, d'obsolescence des composants ou de volatilité des prix du marché. Identifier et atténuer ces risques dès le début est essentiel pour maintenir la stabilité des coûts et la continuité de la production. Une stratégie de gestion proactive des risques peut éviter des mesures d'urgence comme le fret aérien de dernière minute, qui peut multiplier les coûts par 4 ou plus.

Lorsque je dirigeais la chaîne d'approvisionnement pour un site de fabrication où je travaillais, nous avons cartographié les cycles de vie des composants par rapport aux plannings de production, créant des systèmes de tampon pour les pièces critiques sans gonfler les coûts d'inventaire. Cette approche proactive a réduit les dépenses de fret aérien d'urgence de 400% (en déplaçant de nombreux articles du fret aérien au fret maritime), tout en assurant une production ininterrompue pendant les perturbations de la chaîne d'approvisionnement mondiale.

Altium Develop aide à surveiller les tendances du marché et à gérer les fluctuations de prix. En tirant parti de l'analytique prédictive, les équipes d'ingénierie industrielle peuvent sécuriser des accords de prix favorables avant les pénuries anticipées et garantir la stabilité des coûts même pendant les périodes volatiles.

Coût Total de Possession (CTP) et Analyse du Coût du Cycle de Vie (ACCV)

Le prix unitaire n'est qu'une partie de l'histoire. Le Coût Total de Possession (CTP) évalue les coûts à long terme associés aux composants, incluant la maintenance, la consommation d'énergie et l'élimination. De manière similaire, l' Analyse du Coût du Cycle de Vie (ACCV) examine le coût total d'un produit tout au long de son cycle de vie, de la conception à la fin de vie. Ces méthodologies aident les entreprises à identifier les facteurs de coûts cachés et à prendre des décisions d'approvisionnement plus intelligentes qui optimisent la valeur dans le temps.

Par exemple, une équipe d'ingénierie peut analyser la consommation d'énergie et les coûts d'élimination pour les composants clés d'un bras robotique. En sélectionnant des options qui minimisent les dépenses totales du cycle de vie, ils peuvent atteindre à la fois des économies de coûts et des objectifs de durabilité, s'alignant sur les initiatives ESG de l'entreprise.

Et là encore, Altium Develop est utile. L'accès à des données à jour permet les analyses CTP et ACCV, soutenant des décisions stratégiques informées qui optimisent les coûts sur l'ensemble du cycle de vie du produit.

Conclusion : Construire des nomenclatures d'électronique industrielle optimisées en coût

L'optimisation des coûts dans les nomenclatures (BOM) de l'électronique industrielle ne se limite pas à réduire les dépenses, mais vise également à créer des systèmes plus intelligents et résilients qui équilibrent qualité, fiabilité et objectifs financiers. Face à la volatilité de la chaîne d'approvisionnement mondiale et aux changements technologiques rapides, la capacité à gérer efficacement les coûts des BOM est un différenciateur stratégique.

En se concentrant sur la standardisation des composants, la conscience du cycle de vie, les stratégies de pièces alternatives, l'approvisionnement stratégique, la gestion numérique des BOM, l'ingénierie de valeur, l'amélioration continue, l'atténuation des risques et l'analyse du coût total de possession (TCO)/analyse du coût du cycle de vie (LCCA), les organisations peuvent réaliser des économies de coûts, accélérer le temps de mise sur le marché, réduire les risques opérationnels et renforcer leur positionnement concurrentiel.

La clé est d' intégrer ces pratiques dans le processus de conception et d'approvisionnement dès le premier jour, en s'assurant que chaque décision est informée par des données précises et alignée sur les objectifs commerciaux à long terme. Une telle approche proactive transforme la gestion des BOM d'un exercice de contrôle des coûts réactif en un levier stratégique d'innovation et de rentabilité.

Altium Develop offre les outils intégrés et l'environnement collaboratif nécessaires pour concrétiser cette vision. Avec la dernière visibilité des données, des analyses intelligentes et des flux de travail interfonctionnels fluides, votre équipe peut construire des BOM qui ne sont pas seulement optimisés en termes de coûts, mais aussi prêts pour l'avenir.

Que vous ayez besoin de construire des électroniques de puissance fiables ou des systèmes numériques avancés, Altium Develop réunit toutes les disciplines en une force collaborative. Sans silos. Sans limites. C'est là que les ingénieurs, les concepteurs et les innovateurs travaillent ensemble pour créer sans contraintes. Faites l'expérience d'Altium Develop dès aujourd'hui !