Comment les ingénieurs électriciens utilisent les électroniques en moule pour intégrer directement les circuits dans des surfaces fonctionnelles

Imaginez appuyer sur un contrôle de tableau de bord élégant et sans couture qui semble faire partie intégrante de la surface elle-même - pas de boutons, pas de cadres, juste une interface élégante qui s'illumine à votre toucher. Derrière cette interaction apparemment magique se cache une approche révolutionnaire appelée Électronique en Moule (IME), où les circuits ne sont plus attachés aux surfaces des cartes de circuits imprimés. Ils deviennent la surface.

Le problème avec les interfaces traditionnelles

Pendant des décennies, les interfaces électroniques ont suivi la même construction de base : des cartes de circuits rigides peuplées de composants, connectées à des éléments mécaniques séparés comme des boutons et des interrupteurs, le tout logé dans un boîtier protecteur. Cette approche crée des limitations inhérentes :

- Contraintes de conception : Les interfaces traditionnelles nécessitent des découpes, des cadres et du matériel de montage qui limitent les possibilités esthétiques.

- Problèmes de fiabilité : Chaque connexion mécanique représente un point de défaillance potentiel.

- Complexité de fabrication : L'assemblage nécessite plusieurs étapes, composants et processus.

- Pénalités d'espace et de poids : Les PCBs séparés, boutons et boîtiers consomment un espace précieux et ajoutent du poids.

- Vulnérabilité environnementale : Les coutures et ouvertures créent des points d'entrée pour l'humidité et les contaminants.

La révolution IME

L'électronique en moule (IME) change fondamentalement ce paradigme en imprimant des circuits électroniques directement sur un film plat, qui est ensuite formé en une forme tridimensionnelle et encapsulé dans du plastique moulé par injection. Le résultat est un composant unique et intégré où l'électronique et la structure sont inséparables.

Le processus IME suit typiquement ces étapes :

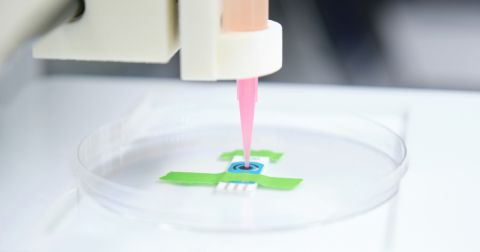

- Impression : Des encres conductrices, résistives et diélectriques sont imprimées par sérigraphie sur un film thermoplastique plat.

- Placement des composants : Les composants montés en surface sont fixés à l'aide d'adhésifs conducteurs.

- Thermoformage : Le film imprimé est chauffé et formé dans la forme tridimensionnelle désirée.

- Moulage par injection : Le film formé est placé dans un moule, et du plastique est injecté derrière lui, créant une structure solide.

Cette approche offre des avantages transformateurs :

- Liberté de conception : Les surfaces courbées et profilées peuvent intégrer des fonctionnalités électroniques.

- Consolidation des pièces : Ce qui nécessitait auparavant des dizaines de pièces peut être fabriqué comme un seul composant.

- Durabilité améliorée : Sans joints ni connexions mécaniques, les interfaces IME sont intrinsèquement plus résistantes à l'humidité, à la poussière et aux dommages physiques.

- Réduction du poids : L'élimination des PCBs séparés, des boîtiers et du matériel de montage peut réduire le poids de 40 à 70%.

- Efficacité de fabrication : Moins de pièces signifient moins d'étapes d'assemblage et moins de dépendances dans la chaîne d'approvisionnement.

Selon une étude de IDTechEx, l'IME peut réduire le nombre de pièces jusqu'à 90 % tout en diminuant les coûts de fabrication de 20 à 30 % pour des interfaces utilisateur complexes.

Histoires de succès dans le monde réel

Automobile : La console centrale de la Mustang Mach-E de Ford

La Mustang Mach-E électrique de Ford présente une console centrale innovante avec des commandes intégrées fabriquées en utilisant la technologie IME.

Le design a éliminé 50 % du câblage du tableau de bord et réduit le temps d'assemblage de plus de 30 % par rapport aux approches traditionnelles.

La console intègre des capteurs tactiles capacitifs, des indicateurs LED et des éléments de retour haptique dans un seul composant moulé, éliminant les pièces discrètes qui auraient été nécessaires dans une conception traditionnelle.

Électronique grand public : Les commandes d'appareils intelligents de Whirlpool

La ligne d'appareils haut de gamme de Whirlpool présente des panneaux de commande IME qui ont transformé à la fois l'esthétique et la fonctionnalité. Leur panneau de commande de lave-vaisselle intègre 15 commandes tactiles sensibles, des indicateurs de statut et une fenêtre d'affichage dans une surface unique et homogène qui peut être nettoyée d'un coup.

Les acheteurs apprécient les appareils qui sont à la fois beaux et faciles à nettoyer. L'IME permet à des entreprises de fabrication comme Whirlpool d'éliminer les crevasses où la saleté et l'humidité s'accumulent dans les interfaces à boutons traditionnels.

Les panneaux IME se sont avérés 300% plus résistants aux produits chimiques de nettoyage que les tableaux de boutons mécaniques et ont réduit les réclamations de garantie liées aux défaillances de contrôle de 45%.

Médical : Interface d'Échographie Portable Philips

L'appareil d'échographie portable le plus récent de Philips Healthcare présente une surface de contrôle IME qui a révolutionné à la fois l'ergonomie et le contrôle des infections. L'interface sans joint élimine les crevasses où les contaminants peuvent se cacher, permettant une désinfection complète entre les patients.

L'IME a permis aux fabricants de créer des interfaces qui peuvent résister aux désinfectants de niveau hospitalier tout en maintenant une fonctionnalité parfaite.

Le Processus d'Ingénierie : Du Concept à la Production

Pour comprendre comment les ingénieurs électriques abordent la conception IME, suivons le développement d'un panneau de contrôle climatique automobile hypothétique du concept à la production.

1. Conceptualisation du Design

Contrairement à la conception électronique traditionnelle, qui commence par les schémas de circuit, la conception IME commence par la forme physique et l'interaction utilisateur. Les ingénieurs et les designers industriels collaborent dès le premier jour pour définir :

- La géométrie de surface tridimensionnelle

- Points d'interaction utilisateur et mécanismes de retour

- Exigences environnementales (plage de température, exposition au soleil, produits chimiques de nettoyage)

- Besoins en performance mécanique (résistance aux impacts, force d'actionnement)

2. Sélection des Matériaux

La sélection des matériaux est cruciale pour le succès de l'IME. Les ingénieurs doivent considérer :

- Film de Base : Typiquement en PET ou PC, doit résister aux températures de thermoformage et de moulage par injection.

- Encres Conductrices : Les encres à base d'argent sont courantes, mais les encres au carbone peuvent être utilisées pour des applications sensibles aux coûts.

- Matériaux Diélectriques : Doivent fournir une isolation fiable tout en restant flexibles.

- Résine de Moulage par Injection : Typiquement en PC, ABS, ou mélanges PC/ABS compatibles avec le film de base.

La compatibilité des matériaux est la base du succès de l'IME. Chaque couche doit maintenir l'adhésion et la fonctionnalité à travers de multiples cycles thermiques.

3. Conception de Circuits avec la Déformation en Tête

Contrairement à la conception de PCB traditionnelle, les circuits IME doivent fonctionner correctement après avoir été étirés et déformés pendant le thermoformage. Cela nécessite :

- Conception de circuits avec des zones d'extension qui peuvent s'étirer sans se rompre

- Éviter le placement de composants dans les zones de haute déformation

- Utiliser des motifs de circuits extensibles (traces en forme de serpentin) dans les zones qui subiront une déformation significative

- Simuler le processus de déformation pour prédire les points de stress

4. Prototypage et Validation

Le prototypage IME suit généralement une approche par étapes :

- Validation Électrique : Tester la fonctionnalité des circuits sur des films plats avant le formage

- Essais de Formage : Tester la formabilité des circuits imprimés sans composants

- Prototypes Fonctionnels : Assemblages complets avec composants, testés pour la performance électrique après formage

- Essais de Moulage par Injection : Valider que les circuits et les composants survivent au processus d'injection

- Tests Environnementaux : Soumettre les prototypes à des cycles de température, à l'humidité, à l'exposition aux UV, et à des tests de résistance chimique

5. Ingénierie de Production

Passer du prototype à la production nécessite une ingénierie de processus soignée :

- Optimisation de la sérigraphie : Assurer un dépôt d'encre constant sur les séries de production

- Precision du placement des composants : Développer des dispositifs et des processus pour un attachement précis et répétable des composants

- Paramètres de formage : Définir des températures, pressions et temps précis pour le thermoformage

- Configuration du moulage par injection : Optimiser les emplacements des points d'injection, les pressions et les températures pour éviter les dommages aux circuits

Outils de conception qui rendent cela possible

Créer des conceptions IME réussies nécessite des outils spécialisés qui font le lien entre les disciplines électrique, mécanique et de fabrication.

Altium Designer : Permettre la révolution IME

Altium Designer a développé des capacités spécialisées pour la conception IME qui répondent aux défis uniques de cette technologie :

- Règles de conception spécifiques aux matériaux : Appliquer des contraintes de conception basées sur les encres et matériaux spécifiques utilisés.

- Production manufacturière : Générer les sorties spécialisées requises pour la sérigraphie, le placement des composants et le formage.

Les caractéristiques clés qui rendent Altium Designer idéal pour le développement IME comprennent :

- Paramètres des Électroniques Imprimées : Un environnement dédié pour les empilements de PCB en électronique imprimée dans le Gestionnaire de Couches

- Conscient de MCAD : Importation sans couture de modèles 3D depuis des systèmes de CAO mécanique

- Documentation de Fabrication : Générer les sorties spécialisées requises pour la production IME

Outils Complémentaires dans le Flux de Travail IME

Bien qu'Altium Designer gère les aspects de conception électrique, un flux de travail IME complet inclut typiquement :

- CAO Mécanique : Des outils comme SOLIDWORKS ou Creo pour concevoir la forme 3D

- Simulation de Formage : Des logiciels comme Moldex3D ou Polyflow pour simuler le processus de thermoformage

- Simulation de Moulage par Injection : Des outils pour prédire comment le processus d'injection affectera le circuit formé

Surmonter les Défis de Conception IME

Malgré ses avantages, l'IME présente des défis uniques que les ingénieurs doivent adresser :

1. Allongement et Intégrité des Traces

Lorsqu'un circuit plat est formé en une forme 3D, les traces conductrices doivent s'étirer sans se rompre. Les ingénieurs ont développé plusieurs stratégies :

- Modèles de Traces Serpentines : Concevoir des traces avec des courbes délibérées qui peuvent se redresser pendant l'étirement

- Épaisseur Gradient : Varier l'épaisseur de l'encre dans les zones susceptibles de subir une déformation significative

- Routage Stratégique : Éviter le placement des traces dans les zones de déformation maximale

2. Survie des composants

Les composants montés en surface doivent résister à la fois aux processus de thermoformage et de moulage par injection :

- Sélection des composants : Choisir des composants qualifiés pour les profils de température du formage et du moulage

- Placement stratégique : Positionner les composants dans des zones avec une déformation minimale

- Encapsulation protectrice : Utiliser des matériaux supplémentaires pour protéger les composants sensibles pendant le moulage

3. Tests et assurance qualité

Les méthodes traditionnelles de test des PCB ne se traduisent pas toujours pour l'IME :

- Test en circuit : Le test traditionnel à lit de clous est souvent impossible avec des surfaces 3D

- Test fonctionnel : Développer des dispositifs de test personnalisés qui correspondent à la géométrie 3D

- Inspection optique : Utiliser le balayage 3D pour vérifier l'intégrité des pistes après formage

Possibilités futures

Le domaine de l'IME continue d'évoluer rapidement, avec plusieurs développements passionnants à l'horizon :

Électronique extensible

La prochaine génération d'IME intégrera des circuits véritablement extensibles qui peuvent s'allonger de 100 % ou plus, permettant l'intégration dans des surfaces hautement déformables comme les couvertures d'airbag automobile ou les dispositifs médicaux portables.

Capteurs intégrés

Les conceptions futures d'IME intégreront des capteurs imprimés directement dans la surface moulée :

- Capteurs de pression pour la détection tactile avec retour de force

- Capteurs de température pour la surveillance environnementale

- Jauges de contrainte pour le suivi de l'état structurel

- Capteurs de gaz pour la détection de la qualité de l'air

IME biodégradable et durable

À mesure que la durabilité devient de plus en plus importante, les chercheurs développent des matériaux IME respectueux de l'environnement :

- Films de substrat biodégradables

- Encres conductrices à base d'eau

- Composés de moulage recyclables

Conclusion

L'Électronique en Moule représente un changement fondamental dans notre manière de concevoir les interfaces électroniques. En intégrant les circuits directement dans les surfaces fonctionnelles, l'IME élimine la frontière artificielle entre l'électronique et la structure, créant des produits plus élégants, durables et efficaces.

Pour les ingénieurs électriciens, l'IME nécessite un nouvel état d'esprit, un qui considère simultanément les facteurs électriques, mécaniques et de fabrication dès les premières étapes de conception. Des outils comme Altium Designer évoluent pour soutenir cette approche intégrée, permettant aux ingénieurs de réaliser pleinement le potentiel de cette technologie transformatrice. Pour commencer à concevoir vos propres produits IME, lancez le Gestionnaire de pile de couches dans l'environnement de disposition de PCB dans Altium, puis sélectionnez l'icône à 3 lignes en haut à droite.

Vous verrez plusieurs options pour les types de PCB, tels que les Électroniques Imprimées, Rigid-Flex et ainsi de suite. Optez pour les Électroniques Imprimées. Votre empilement de PCB change de manière permanente et ensuite vous pouvez définir le matériau diélectrique entre les couches conductrices.

Altium est l'une des seules entreprises SaaS qui aborde cette conception et ce développement pour des designs innovants. Le support natif d'Altium Designer pour les électroniques imprimées fournit un environnement de conception dans lequel les connexions électriques entre les séquences d'impression sont comprises. Il est possible de créer manuellement des zones isolantes de matériau diélectrique, ou automatiquement aux emplacements de croisement des traces.

Ces matériaux conducteurs (comme le cuivre) sont ce qui est imprimé sur les surfaces d'objets pliables.

À mesure que l'IME continue de mûrir, nous pouvons nous attendre à le voir s'étendre au-delà des interfaces utilisateur vers l'électronique structurelle, où des produits entiers deviennent des systèmes intelligents et réactifs plutôt que de simples boîtiers passifs pour composants électroniques.

L'avenir appartient aux ingénieurs capables de penser au-delà du circuit imprimé, qui peuvent envisager l'électronique non pas comme des composants à loger, mais comme des éléments intégraux des produits qu'ils créent.

Découvrez comment Altium Designer prend en charge l'électronique imprimée et permet l'intégration de circuits électriques avec des pièces mécaniques tridimensionnelles.

Back

Back