3D-MID in primo piano: Principi, processi e uso pratico

A causa della miniaturizzazione dei componenti elettronici e dei miglioramenti nei processi di fabbricazione e assemblaggio, le tendenze di design si stanno sempre più orientando verso dispositivi più piccoli e ad alte prestazioni. Ad esempio, gli smartwatch e gli occhiali intelligenti integrano ora processori potenti, display, fotocamere, microfoni, altoparlanti, Bluetooth, Wi Fi e antenne integrate, tra le altre caratteristiche.

Questa evoluzione sfida i progettisti a ridurre continuamente lo spazio occupato dall'elettronica. Una soluzione è la tecnologia 3D-MID, che consente l'integrazione di componenti meccanici ed elettronici. Altium, leader negli strumenti di progettazione, offre una soluzione unica sul mercato per la progettazione di circuiti tridimensionali.

Cos'è il 3D-MID?

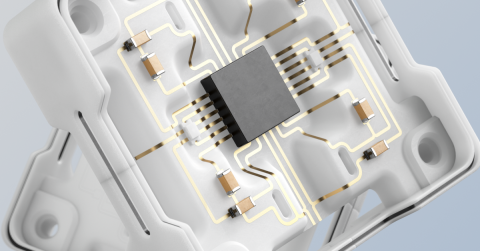

L'acronimo 3D-MID sta per Dispositivi Integrati Meccatronici Tridimensionali. Si riferisce a una tecnologia che integra l'elettronica direttamente in un componente meccanico, utilizzando il materiale stesso della parte come substrato. Questo approccio consente la formazione di tracce conduttive e l'aggiunta di pad dei componenti direttamente sulla plastica come dimostrato nell'esempio di figura seguente:

In altre parole, crea un PCB dove il substrato è lo stesso materiale della parte meccanica (come ABS o Policarbonato), risparmiando spazio eliminando la necessità di un PCB separato e del suo assemblaggio. Questo metodo non solo conserva spazio, ma permette anche ai progettisti di adattare i circuiti a geometrie complesse—sia curve che angolari—superando così i limiti dei metodi tradizionali. Anche con i PCB flessibili, è cruciale considerare gli angoli di torsione, creare percorsi di routing adeguati all'interno della struttura meccanica e assicurare punti di montaggio per prevenire movimenti indesiderati che potrebbero portare a danni.

Il processo di fabbricazione dietro questa tecnologia si chiama Laser Direct Structuring (LDS). Questo processo brevettato da LPKF coinvolge lo stampaggio ad iniezione di un materiale termoplastico additivato con un composto metallico non conduttivo. Un laser attiva poi questo composto per formare le tracce del PCB. Inoltre, la stampa 3D può servire come alternativa allo stampaggio ad iniezione, ampliando l'accessibilità di questa tecnologia.

Questa tecnologia può anche essere combinata con tecniche come il Wire Bonding.

Storia, Presente e Futuro del 3D-MID

La tecnica LDS è stata sviluppata alla fine degli anni '90 attraverso una collaborazione tra la Technische Hochschule Ostwestfalen Lippe (THOWL), l'Università di Scienze Applicate di Lemgo, Germania, e LPKF. I diritti di sfruttamento sono stati detenuti da LPKF fino al 2022, quando tutti i brevetti sono stati trasferiti alla società.

Sebbene la tecnologia 3D-MID non sia nuova ed è stata applicata in vari campi, il suo impatto sull'industria sta crescendo, specialmente con aziende come HARTING che promuovono attivamente il suo uso in diversi settori industriali. L'evoluzione degli strumenti di Electronic Design Automation (EDA), come quelli di Altium, ne migliora ulteriormente l'accessibilità ai progettisti di PCB.

Guardando al futuro, le prospettive della tecnologia 3D-MID sono promettenti. Mentre i processi LDS attuali supportano solo un singolo strato di rame (sebbene con geometrie complesse), i progressi potrebbero presto abilitare progetti multistrato. Tale progresso consentirebbe di integrare bus ad alta velocità con impedenza controllata negli strati dei segnali. Inoltre, le stampanti 3D stanno giocando un ruolo sempre più critico nell'avanzamento sia della tecnologia che delle sue applicazioni.

Quali sono le applicazioni della tecnologia 3D-MID?

La tecnologia 3D-MID offre un'ampia versatilità di applicazione in vari settori, inclusi:

- Automotive: Utilizzata in sensori per sistemi di controllo del clima, interruttori, antenne integrate meccanicamente, illuminazione LED e Adaptive Cruise Control (ACC).

- Integrazione dell'antenna: Integrare le antenne direttamente nel design meccanico le adatta alla geometria del componente. Questa innovazione non solo risparmia spazio ma consente anche il design tridimensionale, un vantaggio importante alle alte frequenze. Nell'RFID, le antenne possono essere montate direttamente all'interno del contenitore insieme al chip, eliminando la necessità di un PCB separato e riducendo i costi di produzione.

- Dispositivi Medici: La miniaturizzazione e la riduzione del peso resi possibili dal 3D-MID permettono la creazione di dispositivi innovativi, come apparecchi acustici che integrano l'elettronica nella custodia. Ciò comporta trattamenti meno invasivi e nuovi sistemi di somministrazione di farmaci.

- Applicazioni Industriali: Dai droni alle etichette RFID e ai terminali di pagamento, il 3D-MID ottimizza spazio e peso semplificando i processi di produzione. Nelle applicazioni di sicurezza, migliora il rilevamento dei tentativi di manomissione e la protezione fisica.

Produttori come HARTING hanno persino sviluppato portacomponenti specializzati ed espansori di PCB per supportare queste applicazioni.

E... Qual è il Processo di Design Utilizzando la Tecnologia 3D-MID?

Questa sezione descrive brevemente i passaggi per creare un design di base utilizzando Altium Designer 25:

- Selezione dei Componenti: Inizia progettando o selezionando il componente 3D dove verrà integrata la parte elettrica. Nota che bisogna seguire delle regole di progettazione per garantire un corretto tracciamento delle piste e il posizionamento dei componenti (considerando fattori come i raggi di curvatura e le aree di montaggio piatte). Ad esempio, si può utilizzare un contenitore in ABS di Hammond Manufacturing; in questo caso, il coperchio inferiore potrebbe ospitare un connettore, un LED e una resistenza.

- Creazione del Progetto: Crea un nuovo progetto in Altium, aggiungi uno schema e modificalo. Lo schema per questo esempio è mantenuto semplice.

- Documento PCB: Successivamente, crea un nuovo documento PCB, selezionando l'opzione PCB3D. Altium ti chiederà di selezionare un componente 3D (in formato STEP o IGES). In questo esempio, il contenitore è selezionato dal sito web del produttore, e Altium lo carica come nuovo substrato.

- Trasferimento del Design: Trasferisci il design sul PCB come faresti con qualsiasi progetto convenzionale. I componenti sono caricati sul file PCB come con un PCB standard.

- Posizionamento dei Componenti e Tracciamento: Posiziona i componenti sulla superficie e traccia le linee di conseguenza.

- Esportazione: Una volta completato il progetto, esportare i dati di progettazione 3D-MID tramite File » Esporta » 3D MID. I dati esportati includono il substrato e il modello di rame come un assemblaggio STEP (richiesto per il processo LDS) insieme a un file di prelievo e posizionamento 3D.

Quali sono i processi di produzione e assemblaggio?

Il processo di produzione, noto come Strutturazione Diretta Laser (LDS), comporta diversi passaggi chiave:

- Stampaggio ad Iniezione: Un processo di stampaggio ad iniezione di un solo componente utilizza materiale termoplastico approvato con additivi. Sebbene questo metodo possa essere costoso per la produzione a basso volume, la stampa 3D offre un'alternativa conveniente.

- Attivazione e Strutturazione Laser: Un raggio laser attiva le particelle metalliche non conduttive nel materiale termoplastico per formare le tracce del circuito.

- Metallizzazione: Un processo senza elettrolisi applica uno strato di nichel seguito da uno strato sottile di oro.

- Assemblaggio: Per il posizionamento dei componenti e la rifusione del saldante si utilizzano processi standard di tecnologia di montaggio superficiale (SMT).

Quali sono i limiti di questa tecnologia?

Nonostante i suoi vantaggi, la tecnologia 3D-MID presenta diverse limitazioni:

- Il materiale additivo utilizzato come substrato può essere attivato solo da un laser sulla sua superficie—e solo una volta. Ciò significa che la tecnologia attualmente supporta solo progetti a singolo strato (eccetto per gli strati esterni attivati su entrambi i lati).

- Questa restrizione limita la sua applicazione per il routing di segnali ad alta velocità che richiedono coppie differenziali incorporate o impedenza controllata tra specifici piani di massa.

- Altre limitazioni di progettazione includono lo spessore minimo delle tracce, la distanza tra i conduttori, i tipi di via, le opzioni di finitura superficiale, la disponibilità di piani di alimentazione, le sfide con schede di componenti ad alta densità e problemi con pacchetti molto piccoli come BGAs o WLCSPs.

Conclusioni

3D-MID: Una Soluzione per Nuove Sfide

Nel panorama in rapida evoluzione di oggi, dove i dispositivi stanno diventando sempre più compatti, l'emergere di tecnologie innovative è essenziale. La tecnologia 3D-MID consente ai progettisti di creare circuiti direttamente sulla superficie di parti tridimensionali, conformandosi a geometrie complesse. Questo non solo risparmia spazio, ma riduce anche i costi di produzione eliminando separati processi di assemblaggio PCB.

Altium Designer come Strumento di Progettazione 3D-MID

Altium Designer 25 si distingue come strumento ideale per la progettazione 3D-MID, integrandosi perfettamente nel flusso di lavoro standard della progettazione elettronica. Sfruttando le librerie preesistenti e i processi di progettazione tradizionali, i progettisti possono sincronizzare gli schemi con i modelli 3D, posizionare i componenti direttamente sulla superficie 3D e instradarli utilizzando strumenti convenzionali. Produttori come HARTING raccomandano Altium Designer come strumento preferenziale per le applicazioni 3D MID.

Limitazioni di Progettazione e Produzione

È importante riconoscere che la tecnologia 3D-MID presenta limitazioni intrinseche di progettazione e produzione. I progettisti devono utilizzare materiali approvati dal produttore, evitare progetti elettrici eccessivamente complessi e stare alla larga da impilamenti multistrato, vie non passanti, e linee ad alta velocità che richiedono un controllo preciso dell'impedenza. Inoltre, le restrizioni meccaniche, in particolare riguardo all'attivazione laser e al posizionamento dei componenti, devono essere attentamente considerate.