Come l'Elettronica Strutturale Sta Ridisegnando l'Ingegneria Elettrica

Nel panorama in continua evoluzione dell'ingegneria elettrica, un approccio rivoluzionario sta guadagnando slancio: l'elettronica strutturale.

A differenza dell'elettronica tradizionale, che è alloggiata all'interno di custodie protettive, l'elettronica strutturale integra direttamente la funzionalità elettrica nei materiali che formano la struttura di un dispositivo.

Questo cambiamento di paradigma rappresenta una rielaborazione fondamentale di come progettiamo, produciamo e implementiamo sistemi elettronici.

Rompere i Confini Tradizionali

Per decenni, il design elettronico ha seguito uno schema consistente: i componenti elettrici sono montati su schede di circuito rigide, che sono poi alloggiate all'interno di una struttura protettiva. Questo approccio crea una divisione chiara tra l'elettronica che fornisce funzionalità e le strutture che forniscono forma fisica e protezione. L'elettronica strutturale dissolve questo confine, incorporando circuiti, sensori e altri componenti elettronici direttamente nei materiali strutturali stessi.

Questa integrazione consente una serie di nuove possibilità. I dispositivi diventano più leggeri poiché le custodie ridondanti vengono eliminate. Le forme diventano più flessibili e adattabili, libere dai vincoli di dover ospitare schede di circuito separate. E forse più importante, emergono nuove funzionalità poiché l'elettronica può ora essere distribuita in tutta la struttura anziché concentrata in aree specifiche.

Tecnologie Chiave Che Guidano la Rivoluzione

Diversi progressi tecnologici si sono convergenti per rendere l'elettronica strutturale fattibile.

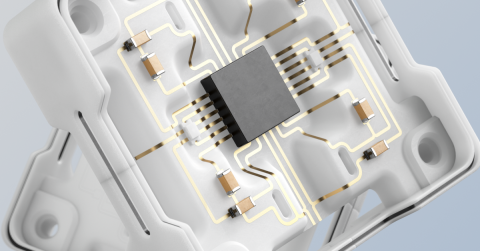

3D-MIDs (Dispositivi Integrati Meccatronici Tridimensionali)

I 3D-MIDs rappresentano uno degli approcci più promettenti nell'ambito dell'elettronica strutturale. Questi dispositivi sono sostanzialmente substrati in plastica modellata con tracce che si estendono su qualsiasi superficie, inclusi angoli retti e percorsi verticali. Il processo di fabbricazione, noto come Strutturazione Diretta Laser (LDS), utilizza un laser per incidere direttamente il modello del circuito sulla superficie di un substrato 3D, che poi subisce un trattamento di metallizzazione per costruire percorsi conduttivi.

HARTING, il principale fornitore del settore di prodotti MID, ha sviluppato innovativi substrati MID portacomponenti che fungono da adattatori verticali per dispositivi con impronte standard. Questi portatori consentono ai progettisti di montare verticalmente un componente SMD con un' impronta standard, e il portatore viene saldato alla scheda proprio come qualsiasi altro componente SMD.

Electronica Stampata

L'elettronica stampata utilizza inchiostri conduttivi, resistivi e dielettrici per creare circuiti direttamente su o all'interno di materiali strutturali. A differenza della fabbricazione tradizionale di PCB, che è un processo riduttivo (rimozione del rame da un foglio continuo), l'elettronica stampata è un processo additivo in cui i percorsi del segnale vengono stampati direttamente su un substrato.

Quando un progetto richiede che dei percorsi si incrocino tra loro, viene stampata una piccola area di materiale dielettrico in quella posizione, espansa sufficientemente oltre l'incrocio per ottenere il livello richiesto di isolamento tra i diversi segnali. Questo approccio elimina la necessità di avere più strati separati da materiali dielettrici, come nei PCB tradizionali.

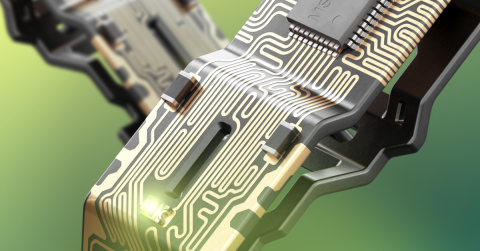

Elettronica Flessibile ed Estensibile

Lo sviluppo di substrati flessibili e inchiostri conduttivi estensibili ha liberato l'elettronica dalla rigidità dei PCB tradizionali. Questi materiali possono piegarsi, torcersi e allungarsi mantenendo la funzionalità elettrica, rendendoli ideali per l'integrazione in componenti strutturali dinamici.

Materiali specializzati possono raggiungere un'allungamento del 100-1000% mantenendo la conduttività, tipicamente attraverso disegni geometrici (pattern serpentini o frattali), materiali compositi (particelle conduttive in matrici elastiche), o leghe di metallo liquido in canali elastomerici.

Elettronica In-Mold (IME)

La tecnologia IME permette di stampare circuiti elettronici su un film piatto, che viene poi termoformato e iniettato in stampo, creando una parte tridimensionale con elettronica integrata. Questo processo elimina fasi di assemblaggio, riduce il peso e crea prodotti più duraturi proteggendo i componenti elettronici all'interno della struttura stessa.

Applicazioni Industriali che Trasformano la Pratica Ingegneristica

L'elettronica strutturale sta già facendo significativi progressi in molteplici industrie.

Ingegneria Automobilistica

I veicoli moderni stanno incorporando sempre più l'elettronica strutturale nel loro design. Superfici di controllo sensibili al tocco vengono integrate direttamente nei cruscotti e nei pannelli delle porte, eliminando la necessità di pulsanti e interruttori separati. Elementi riscaldanti vengono incorporati nei componenti strutturali piuttosto che aggiunti come sistemi separati. E sensori per tutto, dalla rilevazione degli occupanti al monitoraggio della salute strutturale, vengono costruiti direttamente nel telaio e nei pannelli della carrozzeria del veicolo.

Tesla ha guidato l'integrazione dell'elettronica nei componenti strutturali. I loro veicoli presentano pannelli touch della console centrale con feedback aptico creati utilizzando elettronica in stampo, controlli del colonna di guida stampati direttamente su superfici 3D, e pannelli delle porte con illuminazione integrata, controlli e funzioni elettroniche. Il risultato è una riduzione del 30% nella complessità di assemblaggio del cruscotto, una riduzione del peso del 15% e una maggiore affidabilità grazie all'eliminazione di pulsanti meccanici e connessioni.

Aerospaziale e Difesa

La riduzione del peso è una preoccupazione critica nelle applicazioni aerospaziali, rendendo l'elettronica strutturale particolarmente preziosa. I produttori di aeromobili stanno esplorando modi per integrare direttamente le antenne nelle strutture alari, incorporare sistemi di monitoraggio della salute nei componenti critici e creare materiali multifunzionali che possono servire sia a scopi strutturali che elettronici contemporaneamente.

Airbus ha implementato l'elettronica strutturale in diversi sistemi aerei, inclusa la protezione da fulmini integrata con l'elettronica della struttura alare, pannelli del fusolaggio con estensimetri incorporati per il monitoraggio della salute strutturale e sistemi di antenne integrati che eliminano la resistenza aerodinamica. Il loro A350 XWB incorpora oltre 1.000 sensori integrati nei componenti strutturali, riducendo il peso di 200kg rispetto agli approcci convenzionali e fornendo capacità di monitoraggio notevolmente migliorate.

Elettronica di Consumo

Forse l'applicazione più visibile dell'elettronica strutturale si trova nei dispositivi di consumo. Attraverso IME, TactoTek, una società leader in questo dominio, sta rivoluzionando il design dei prodotti attraverso soluzioni innovative per cuffie. Le moderne cuffie che utilizzano l'elettronica strutturale integrano componenti direttamente in elementi strutturali curvi, permettendo ai progettisti di ottimizzare la curvatura fisica per un'interazione intuitiva mantenendo al contempo un'estetica elegante con materiali trasparenti e finiture metalliche sottili. Questi design incorporano indicatori LED integrati nella struttura per comunicare lo stato del dispositivo, controlli sensibili al tocco senza assemblee di pulsanti separate e forme curve che sarebbero difficili da realizzare con la produzione convenzionale, riducendo al contempo il peso e migliorando la durabilità. Questo approccio rappresenta una significativa deviazione dall'elettronica tradizionale, che richiederebbe schede elettroniche e assemblaggi meccanici separati, risultando in prodotti più ingombranti con più potenziali punti di guasto.

Dispositivi Medici

Il campo medico sta beneficiando dell'elettronica strutturale attraverso lo sviluppo di attrezzature diagnostiche conformabili, protesi intelligenti con rilevamento e attuazione integrati, e dispositivi impiantabili che possono adattarsi meglio ai contorni del corpo umano.

Sensori conformali ultra-sottili che aderiscono direttamente alla pelle, accelerometri integrati, ECG e EMG in un unico substrato flessibile, e circuiti estensibili che si muovono naturalmente con il corpo stanno rivoluzionando il monitoraggio dei pazienti. Studi clinici hanno dimostrato che questi sistemi forniscono dati di qualità medica pur essendo significativamente più confortevoli per i pazienti rispetto alle attrezzature di monitoraggio tradizionali, aumentando i tassi di conformità di oltre il 60%.

Sfide e Soluzioni Ingegneristiche

Sebbene il potenziale dell'elettronica strutturale sia immenso, devono essere affrontate significative sfide ingegneristiche.

Gestione Termica

Quando i componenti elettronici sono incorporati all'interno di materiali strutturali, gli approcci tradizionali di raffreddamento come dissipatori di calore e ventole possono essere impossibili da implementare. Gli ingegneri stanno sviluppando soluzioni innovative che includono materiali a cambio di fase, canali di raffreddamento micro-fluidici integrati nella struttura e materiali strutturali termoconduttivi.

Affidabilità e Manutenzione

L'elettronica tradizionale può essere riparata sostituendo componenti discreti o intere schede elettroniche. L'elettronica strutturale presenta sfide per la manutenzione e la riparazione, poiché le funzioni elettroniche sono integrate nella struttura stessa. Questo sta guidando lo sviluppo di materiali auto-riparanti e approcci modulari che consentono la sostituzione mirata delle sezioni guaste.

Metodologie di Progettazione

L'elettronica strutturale richiede agli ingegneri di pensare in modo diverso alla progettazione. Piuttosto che progettare l'elettronica e la struttura separatamente, devono essere considerati come un sistema unificato fin dalle prime fasi. Questo sta guidando lo sviluppo di nuovi strumenti CAD che possono modellare simultaneamente proprietà meccaniche, termiche ed elettriche, oltre ai progressi nella simulazione multi-fisica.

Altium Designer: Leader della Rivoluzione dell'Elettronica Strutturale

Altium Designer si è posizionato in prima linea nella progettazione dell'elettronica strutturale con capacità che vanno oltre il tradizionale design di PCB.

Progettazione Elettronica 3D

Le capacità di progettazione PCB 3D di Altium Designer consentono agli ingegneri di visualizzare e progettare circuiti elettronici che si conformano a superfici non piane e si integrano con strutture meccaniche. Il nuovo strumento 3D-MID porta per la prima volta in Altium Designer una vera progettazione di circuiti in 3D, consentendoti di combinare funzionalità elettriche e meccaniche in un unico pezzo.

Un documento 3D-MID si integra nel tuo progetto Altium Designer allo stesso modo di un PCB standard - i suoi componenti e la connettività sono guidati dal tuo disegno schematico, e incorpora footprint SMT standard dalla tua solita libreria di componenti.

Co-Progettazione MCAD-ECAD

L'integrazione nativa con i sistemi CAD meccanici consente una collaborazione senza soluzione di continuità tra ingegneri elettrici e meccanici, essenziale per la progettazione di elettronica strutturale. Quando si progetta il substrato in MCAD, curve 3D possono essere posizionate sulla superficie della parte e incluse nel file IGES esportato. Queste "curve" possono poi essere visualizzate in Altium Designer e utilizzate come guida per posizionare componenti e regioni, e durante il routing.

Supporto per l'Elettronica Stampata

Altium Designer supporta anche il design di elettronica stampata, dove il circuito è stampato direttamente su un substrato. Lo stack di layer può essere configurato per l'elettronica stampata, con strati conduttivi e non conduttivi definiti secondo il processo di fabbricazione. Forme dielettriche possono essere create manualmente o generate automaticamente per isolare i crossover tra diverse reti.

Output di Produzione

Altium Designer può generare i dati di produzione necessari per la produzione di elettronica strutturale. Per i 3D-MID, il design può essere esportato in formati compatibili con le macchine per la Strutturazione Diretta Laser (LDS). Per l'elettronica stampata, gli output includono file per ogni passaggio di stampa conduttiva e per ogni passaggio di stampa dielettrica, tipicamente in formato Gerber.

Il Futuro dell'Ingegneria Elettrica

Man mano che l'elettronica strutturale continua a maturare, possiamo aspettarci un cambiamento nel modo in cui gli ingegneri elettrici affrontano il loro lavoro.

Collaborazione Interdisciplinare

La linea tra l'ingegneria elettrica e altre discipline come l'ingegneria meccanica, dei materiali e chimica continuerà a sfumare. L'implementazione di successo dell'elettronica strutturale richiede competenze in questi domini, promuovendo approcci più collaborativi alla progettazione e allo sviluppo.

Nuovi Paradigmi Educativi

L'educazione ingegneristica dovrà evolversi per preparare gli studenti a questo futuro interdisciplinare. I curricoli che tradizionalmente hanno separato l'ingegneria elettrica e meccanica dovranno creare corsi crossover che insegnano principi di progettazione integrata.

Evoluzione degli Standard e delle Pratiche

Gli standard industriali e le migliori pratiche dovranno adattarsi a questo nuovo paradigma. Dalla validazione del design alle metodologie di test alle considerazioni sul fine vita, la rivoluzione dell'elettronica strutturale richiederà un ripensamento delle norme stabilite.

Conclusione

L'elettronica strutturale rappresenta non solo una nuova tecnologia, ma una nuova filosofia nell'ingegneria elettrica. Rompendo il confine artificiale tra struttura e funzione, apre la porta a progetti più efficienti, più capaci e più integrati che mai.

Man mano che questo campo continua a maturare, gli ingegneri elettrici hanno un'opportunità senza precedenti di reimmaginare il loro ruolo e le loro creazioni, progettando sistemi veramente integrati dove ogni elemento serve sia scopi strutturali che elettronici. Strumenti come Altium Designer stanno spianando la strada, fornendo le capacità necessarie per trasformare la promessa dell'elettronica strutturale in realtà.

Per gli ingegneri abituati agli approcci tradizionali, l'elettronica strutturale può inizialmente sembrare impegnativa. Tuttavia, coloro che abbracciano questo cambiamento di paradigma si troveranno in prima linea in una rivoluzione che promette di ridisegnare sia l'ingegneria elettrica che la natura stessa dei prodotti e dei sistemi che creiamo.

Esplora come Altium Designer supporta l'elettronica stampata e consente l'integrazione di circuiti elettrici con parti meccaniche tridimensionali.