Foco em 3D-MID: Princípios, Processos e Uso Prático

Devido à miniaturização dos componentes eletrônicos e às melhorias nos processos de fabricação e montagem, as tendências de design estão cada vez mais voltadas para dispositivos menores e de alto desempenho. Por exemplo, smartwatches e óculos inteligentes agora integram processadores poderosos, displays, câmeras, microfones, alto-falantes, Bluetooth, Wi Fi e antenas embutidas, entre outras características.

Esta evolução desafia os designers a reduzir continuamente o espaço ocupado pela eletrônica. Uma solução é a tecnologia 3D-MID, que permite a integração de componentes mecânicos e eletrônicos. A Altium, líder em ferramentas de design, oferece uma solução única no mercado para o design de circuitos tridimensionais.

O que é 3D-MID?

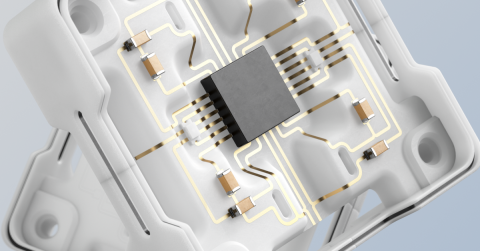

A sigla 3D-MID significa Dispositivos Integrados Mecatrônicos Tridimensionais. Refere-se a uma tecnologia que integra eletrônicos diretamente em um componente mecânico, usando o próprio material da peça como substrato. Essa abordagem possibilita a formação de trilhas condutivas e a adição de pads de componentes diretamente no plástico, conforme demonstrado no exemplo de figura a seguir:

Em outras palavras, cria-se uma PCB onde o substrato é o mesmo material que a parte mecânica (como ABS ou Policarbonato), economizando espaço ao eliminar a necessidade de uma PCB separada e sua montagem. Este método não apenas conserva espaço, mas também permite que os designers adaptem circuitos a geometrias complexas—sejam elas curvas ou angulares—superando assim as limitações dos métodos tradicionais. Mesmo com PCBs flexíveis, é crucial considerar ângulos de torção, criar caminhos de roteamento adequados dentro da estrutura mecânica e garantir pontos de montagem seguros para prevenir movimentos indesejados que poderiam levar a danos.

O processo de fabricação por trás desta tecnologia é chamado de Structuração Direta a Laser (LDS). Este processo patenteado pela LPKF envolve a moldagem por injeção de um material termoplástico dopado com um composto metálico não condutivo. Um laser então ativa este composto para formar os traços da PCB. Adicionalmente, a impressão 3D pode servir como uma alternativa à moldagem por injeção, ampliando a acessibilidade desta tecnologia.

Esta tecnologia também pode ser combinada com técnicas como a Ligação por Fios.

História, Presente e Futuro do 3D-MID

A técnica LDS foi desenvolvida no final dos anos 1990 através de uma colaboração entre a Technische Hochschule Ostwestfalen Lippe (THOWL), a Universidade de Ciências Aplicadas em Lemgo, Alemanha, e a LPKF. Os direitos de exploração foram mantidos pela LPKF até 2022, quando todas as patentes foram transferidas para a empresa.

Embora a tecnologia 3D-MID não seja nova e tenha sido aplicada em diversos campos, seu impacto na indústria está crescendo—especialmente com empresas como a HARTING promovendo ativamente seu uso em diversos setores industriais. A evolução das ferramentas de Automação de Design Eletrônico (EDA), como as da Altium, aumenta ainda mais sua acessibilidade para os designers de PCB.

Olhando para o futuro, a perspectiva da tecnologia 3D-MID é promissora. Enquanto os processos LDS atuais suportam apenas uma única camada de cobre (embora com geometrias complexas), avanços podem em breve possibilitar designs multicamadas. Tal progresso permitiria a integração de barramentos de alta velocidade com impedância controlada nas camadas de sinal. Além disso, as impressoras 3D estão desempenhando um papel cada vez mais crítico no avanço tanto da tecnologia quanto de suas aplicações.

Quais são as Aplicações da Tecnologia 3D-MID?

A tecnologia 3D-MID oferece uma vasta versatilidade de aplicação em diversos setores, incluindo:

- Automotivo: Utilizado em sensores para sistemas de controle climático, interruptores, antenas integradas mecanicamente, iluminação LED e Controle de Cruzeiro Adaptativo (ACC).

- Integração de Antenas: Integrar antenas diretamente no design mecânico adapta-as à geometria do componente. Essa inovação não apenas economiza espaço, mas também possibilita o design tridimensional — uma vantagem importante em altas frequências. Em RFID, as antenas podem ser montadas diretamente na carcaça junto com o chip, eliminando a necessidade de uma PCB separada e reduzindo os custos de produção.

- Dispositivos Médicos: A miniaturização e a redução de peso possibilitadas pelo 3D-MID permitem a criação de dispositivos inovadores, como aparelhos auditivos que integram a eletrônica à carcaça. Isso resulta em tratamentos menos invasivos e novos sistemas de entrega de medicamentos.

- Aplicações Industriais: De drones a etiquetas RFID e terminais de pagamento, o 3D-MID otimiza espaço e peso enquanto simplifica os processos de fabricação. Em aplicações de segurança, ele melhora a detecção de violações e a proteção física.

Fabricantes como a HARTING até desenvolveram suportes de componentes especializados e expansores de PCB para apoiar essas aplicações.

E... Qual é o Processo de Design Usando a Tecnologia 3D-MID?

Esta seção descreve brevemente os passos para criar um design básico usando Altium Designer 25:

- Seleção de Componentes: Comece projetando ou selecionando o componente 3D onde a parte elétrica será integrada. Note que regras de design devem ser seguidas para garantir o roteamento de trilhas e a colocação de componentes adequados (considerando fatores como raios de curvatura e áreas de montagem planas). Por exemplo, pode-se usar uma caixa ABS da Hammond Manufacturing; neste caso, a tampa inferior pode abrigar um conector, um LED e um resistor.

- Criação do Projeto: Crie um novo projeto no Altium, adicione um esquemático e edite-o. O esquemático para este exemplo é mantido simples.

- Documento PCB: Em seguida, crie um novo documento PCB, selecionando a opção PCB3D. O Altium solicitará que você selecione um componente 3D (em formato STEP ou IGES). Neste exemplo, a caixa é selecionada do site do fabricante, e o Altium a carrega como o novo substrato.

- Transferência de Design: Transfira o design para o PCB como faria com qualquer design convencional. Os componentes são carregados no arquivo PCB como em um PCB padrão.

- Colocação e Roteamento de Componentes: Posicione os componentes na superfície e trace as linhas de acordo.

- Exportação: Uma vez que o design esteja completo, exporte os dados do design 3D-MID através de Arquivo » Exportar » 3D MID. Os dados exportados incluem o substrato e o padrão de cobre como uma montagem STEP (necessária para o processo LDS) junto com um arquivo de colocação e seleção 3D.

Quais são os Processos de Fabricação e Montagem?

O processo de fabricação, conhecido como Estruturação Direta a Laser (LDS), envolve várias etapas chave:

- Moldagem por Injeção: Um processo de moldagem por injeção de um componente utiliza material termoplástico aprovado com aditivos. Embora este método possa ser caro para produção em baixo volume, a impressão 3D oferece uma alternativa de custo efetivo.

- Ativação e Estruturação a Laser: Um feixe de laser ativa as partículas metálicas não condutivas no material termoplástico para formar os traços do circuito.

- Metallização: Um processo sem eletrólitos aplica uma camada de níquel seguida por uma fina camada de ouro.

- Montagem: Processos padrão de Tecnologia de Montagem Superficial (SMT) são usados para a colocação de componentes e refusão de solda.

Quais são as Limitações desta Tecnologia?

Apesar de suas vantagens, a tecnologia 3D-MID tem várias limitações:

- O material aditivo usado como substrato só pode ser ativado por um laser em sua superfície—e apenas uma vez. Isso significa que a tecnologia atualmente suporta apenas designs de camada única (exceto por camadas externas ativadas em ambos os lados).

- Essa restrição limita sua aplicação para roteamento de sinais de alta velocidade que requerem pares diferenciais embutidos ou impedância controlada entre planos de terra específicos.

- Outras limitações de design incluem espessura mínima de trilha, espaçamento entre condutores, tipos de via, opções de acabamento de superfície, disponibilidade de planos de alimentação, desafios com placas de componentes de alta densidade e problemas com pacotes muito pequenos, como BGAs ou WLCSPs.

Conclusões

3D-MID: Uma Solução para Novos Desafios

Na paisagem de hoje, que evolui rapidamente, onde os dispositivos estão se tornando cada vez mais compactos, a emergência de tecnologias inovadoras é essencial. A tecnologia 3D-MID capacita os designers a criar circuitos diretamente na superfície de peças tridimensionais, conformando-se a geometrias complexas. Isso não apenas economiza espaço, mas também reduz os custos de produção ao eliminar processos separados de montagem de PCB.

Altium Designer como uma Ferramenta de Design 3D-MID

O Altium Designer 25 destaca-se como uma ferramenta ideal para o design 3D-MID, integrando-se perfeitamente ao fluxo de trabalho padrão de design eletrônico. Ao aproveitar bibliotecas pré-existentes e processos de design tradicionais, os designers podem sincronizar esquemáticos com modelos 3D, colocar componentes diretamente na superfície 3D e roteá-los usando ferramentas convencionais. Fabricantes como a HARTING recomendam o Altium Designer como uma ferramenta preferencial para aplicações 3D MID.

Limitações de Design e Fabricação

É importante reconhecer que a tecnologia 3D-MID possui limitações inerentes de design e fabricação. Os designers devem usar materiais aprovados pelo fabricante, evitar designs elétricos excessivamente complexos e ficar longe de empilhamentos de múltiplas camadas, vias não passantes e linhas de alta velocidade que requerem controle preciso de impedância. Além disso, as restrições mecânicas, particularmente em relação à ativação a laser e ao posicionamento de componentes, devem ser cuidadosamente consideradas.