Como a Eletrônica Estrutural Está Redefinindo a Engenharia Elétrica

No cenário em constante evolução da engenharia elétrica, uma abordagem revolucionária está ganhando força: a eletrônica estrutural.

Diferentemente da eletrônica tradicional, que é abrigada dentro de invólucros protetores, a eletrônica estrutural integra funcionalidades elétricas diretamente nos materiais que compõem a estrutura de um dispositivo.

Essa mudança de paradigma representa uma reformulação fundamental de como projetamos, fabricamos e implementamos sistemas eletrônicos.

Romper as Barreiras Tradicionais

Durante décadas, o design eletrônico seguiu um padrão consistente: componentes elétricos são montados em placas de circuito rígidas, que então são abrigadas dentro de uma estrutura protetora. Essa abordagem cria uma divisão clara entre a eletrônica que fornece funcionalidade e as estruturas que fornecem forma física e proteção. A eletrônica estrutural dissolve essa barreira, incorporando circuitos, sensores e outros componentes eletrônicos diretamente nos materiais estruturais.

Essa integração possibilita uma série de novas oportunidades. Os dispositivos tornam-se mais leves à medida que os invólucros redundantes são eliminados. As formas tornam-se mais flexíveis e adaptáveis, livres das limitações de acomodar placas de circuito separadas. E talvez mais importante, novas funcionalidades surgem, já que a eletrônica pode agora ser distribuída por toda a estrutura, em vez de concentrada em áreas específicas.

Tecnologias-Chave Impulsionando a Revolução

Vários avanços tecnológicos convergiram para tornar viável a eletrônica estrutural.

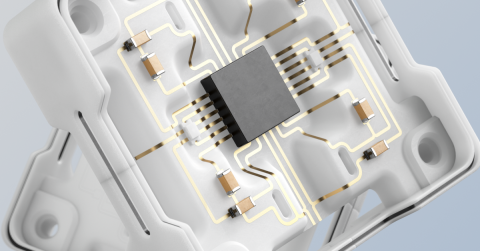

3D-MIDs (Dispositivos Integrados Mecatrônicos Tridimensionais)

Os 3D-MIDs representam uma das abordagens mais promissoras para a eletrônica estrutural. Esses dispositivos são essencialmente substratos moldados em plástico com trilhas que percorrem qualquer superfície, inclusive ângulos retos e verticais. O processo de fabricação, conhecido como Estruturação Direta a Laser (LDS), utiliza um laser para gravar o padrão do circuito diretamente na superfície de um substrato 3D, que então passa por um tratamento de metalização para formar os caminhos condutivos.

HARTING, o fornecedor líder da indústria de produtos MID, desenvolveu substratos inovadores de suporte de componentes MID que atuam como adaptadores verticais para dispositivos com pegadas padrão. Esses suportes permitem que os designers montem verticalmente uma peça SMD com uma pegada padrão, e o suporte é soldado à placa como qualquer outro componente SMD.

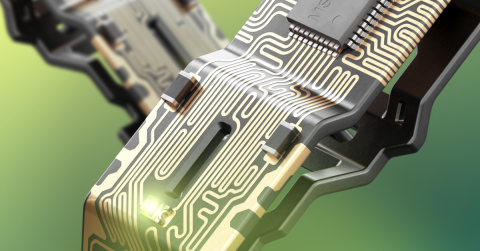

Eletrônica Impressa

A eletrônica impressa utiliza tintas condutivas, resistivas e dielétricas para criar circuitos diretamente em ou dentro de materiais estruturais. Diferente da fabricação tradicional de PCB, que é um processo redutivo (removendo cobre de uma folha contínua), a eletrônica impressa é um processo aditivo onde os caminhos de sinal são impressos diretamente em um substrato.

Quando um design requer que caminhos se cruzem, uma pequena porção de material dielétrico é impressa naquela localização, expandida o suficiente além do cruzamento para alcançar o nível de isolamento necessário entre diferentes sinais. Esta abordagem elimina a necessidade de múltiplas camadas separadas por materiais dielétricos, como em PCBs tradicionais.

Eletrônicos Flexíveis e Esticáveis

O desenvolvimento de substratos flexíveis e tintas condutivas esticáveis libertou a eletrônica da rigidez dos PCBs tradicionais. Esses materiais podem dobrar, torcer e esticar enquanto mantêm a funcionalidade elétrica, tornando-os ideais para integração em componentes estruturais dinâmicos.

Materiais especializados podem alcançar uma elongação de 100-1000% enquanto mantêm a condutividade, tipicamente através de designs geométricos (padrões serpentinos ou fractais), materiais compostos (partículas condutivas em matrizes elásticas), ou ligas de metal líquido em canais elastoméricos.

Eletrônicos In-Mold (IME)

A tecnologia IME permite que circuitos eletrônicos sejam impressos em um filme plano, que é então termoformado e injetado, criando uma peça tridimensional com eletrônicos embutidos. Este processo elimina etapas de montagem, reduz o peso e cria produtos mais duráveis protegendo os componentes eletrônicos dentro da própria estrutura.

Aplicações Industriais Transformando a Prática de Engenharia

A eletrônica estrutural já está fazendo avanços significativos em várias indústrias.

Engenharia Automotiva

Os veículos modernos estão incorporando cada vez mais eletrônicos estruturais em seu design. Superfícies de controle sensíveis ao toque estão sendo integradas diretamente em painéis de controle e painéis de porta, eliminando a necessidade de botões e interruptores separados. Elementos de aquecimento estão sendo embutidos em componentes estruturais em vez de adicionados como sistemas separados. E sensores para tudo, desde detecção de ocupantes até monitoramento da saúde estrutural, estão sendo construídos diretamente na estrutura do veículo e nos painéis da carroceria.

A Tesla tem sido pioneira na integração de eletrônicos em componentes estruturais. Seus veículos apresentam painéis de toque na consola central com feedback tátil criados usando eletrônicos in-mold, controles de coluna de direção impressos diretamente em superfícies 3D, e painéis de porta com iluminação integrada, controles e funções eletrônicas. O resultado é uma redução de 30% na complexidade da montagem do painel de controle, redução de peso de 15% e maior confiabilidade devido à eliminação de botões mecânicos e conexões.

Aeroespacial e Defesa

A redução de peso é uma preocupação crítica em aplicações aeroespaciais, tornando os eletrônicos estruturais particularmente valiosos. Fabricantes de aeronaves estão explorando maneiras de integrar antenas diretamente em estruturas de asas, embutir sistemas de monitoramento de saúde em componentes críticos e criar materiais multifuncionais que podem servir simultaneamente propósitos estruturais e eletrônicos.

A Airbus implementou eletrônicos estruturais em vários sistemas de aeronaves, incluindo proteção contra raios integrada com eletrônicos de estrutura de asa, painéis de fuselagem com sensores de tensão embutidos para monitoramento da saúde estrutural e sistemas de antenas embutidos que eliminam o arrasto aerodinâmico. Seu A350 XWB incorpora mais de 1.000 sensores embutidos em componentes estruturais, reduzindo o peso em 200kg em comparação com abordagens convencionais, ao mesmo tempo que oferece capacidades de monitoramento significativamente aprimoradas.

Eletrônicos de Consumo

Talvez a aplicação mais visível de eletrônicos estruturais esteja em dispositivos de consumo. Por meio de IME, TactoTek, uma empresa líder neste domínio, está revolucionando o design de produtos através de soluções inovadoras para fones de ouvido. Fones de ouvido modernos que utilizam eletrônicos estruturais integram componentes diretamente em elementos estruturais curvos, permitindo que os designers otimizem a curvatura física para interação intuitiva enquanto mantêm uma estética elegante com materiais transparentes e acabamentos metálicos sutis. Esses designs incorporam indicadores LED embutidos na estrutura para comunicar o status do dispositivo, controles sensíveis ao toque sem conjuntos de botões separados e formatos curvos que seriam desafiadores de alcançar usando a fabricação convencional — tudo isso enquanto reduz o peso e melhora a durabilidade. Esta abordagem representa uma partida significativa da eletrônica tradicional, que exigiria placas de circuito e montagens mecânicas separadas, resultando em produtos mais volumosos com mais pontos potenciais de falha.

Dispositivos Médicos

O campo médico está se beneficiando da eletrônica estrutural através do desenvolvimento de equipamentos de diagnóstico conformáveis, próteses inteligentes com detecção e atuação embutidas, e dispositivos implantáveis que podem se ajustar melhor aos contornos do corpo humano.

Sensores conformais ultrafinos que aderem diretamente à pele, acelerômetros integrados, ECG e EMG em um único substrato flexível, e circuitos extensíveis que se movem naturalmente com o corpo estão revolucionando o monitoramento de pacientes. Estudos clínicos mostraram que esses sistemas fornecem dados de qualidade médica enquanto são significativamente mais confortáveis para os pacientes do que os equipamentos de monitoramento tradicionais, aumentando as taxas de conformidade em mais de 60%.

Desafios e Soluções de Engenharia

Embora o potencial da eletrônica estrutural seja imenso, desafios significativos de engenharia devem ser abordados.

Gestão Térmica

Quando componentes eletrônicos são embutidos em materiais estruturais, abordagens tradicionais de resfriamento como dissipadores de calor e ventiladores podem ser impossíveis de implementar. Engenheiros estão desenvolvendo soluções inovadoras incluindo materiais de mudança de fase, canais de resfriamento microfluídicos integrados à estrutura, e materiais estruturais condutores de calor.

Confiabilidade e Manutenção

A eletrônica tradicional pode ser reparada substituindo componentes discretos ou placas de circuito inteiras. A eletrônica estrutural apresenta desafios para manutenção e reparo, pois as funções eletrônicas são integradas na própria estrutura. Isso está impulsionando o desenvolvimento de materiais auto-regenerativos e abordagens modulares que permitem a substituição direcionada de seções falhas.

Metodologias de Design

A eletrônica estrutural exige que os engenheiros pensem de maneira diferente sobre o design. Em vez de projetar a eletrônica e a estrutura separadamente, eles devem ser considerados como um sistema unificado desde as primeiras etapas. Isso está impulsionando o desenvolvimento de novas ferramentas CAD que podem modelar simultaneamente propriedades mecânicas, térmicas e elétricas, bem como avanços em simulação multi-física.

Altium Designer: Liderando a Revolução da Eletrônica Estrutural

Altium Designer posicionou-se na vanguarda do design de eletrônica estrutural com capacidades que vão além do design tradicional de PCB.

Design de Eletrônicos 3D

As capacidades de design de PCB 3D do Altium Designer permitem que os engenheiros visualizem e projetem circuitos eletrônicos que se conformam a superfícies não planares e se integram com estruturas mecânicas. A nova ferramenta 3D-MID traz o verdadeiro design de circuitos 3D para o Altium Designer pela primeira vez, permitindo que você combine funcionalidade elétrica e mecânica em uma única peça.

Um documento 3D-MID integra-se ao seu projeto no Altium Designer da mesma forma que uma PCB padrão - seus componentes e conectividade são determinados pelo seu design esquemático, e ele incorpora footprints SMT padrão da sua biblioteca de componentes usual.

Co-Design MCAD-ECAD

A integração nativa com sistemas CAD mecânicos possibilita uma colaboração sem emendas entre engenheiros elétricos e mecânicos, essencial para o design de eletrônicos estruturais. Ao projetar o substrato no MCAD, curvas 3D podem ser colocadas na superfície da peça e incluídas no arquivo IGES exportado. Essas "curvas" podem então ser exibidas no Altium Designer e usadas como guia para a colocação de componentes e regiões, e durante o roteamento.

Suporte a Eletrônicos Impressos

O Altium Designer também suporta design de eletrônicos impressos, onde o circuito é impresso diretamente em um substrato. A pilha de camadas pode ser configurada para eletrônicos impressos, com camadas condutivas e não condutivas definidas de acordo com o processo de fabricação. Formas dielétricas podem ser criadas manualmente ou geradas automaticamente para isolar cruzamentos entre diferentes redes.

Saída para Fabricação

Altium Designer pode gerar os dados de fabricação necessários para a produção de eletrônicos estruturais. Para 3D-MIDs, o design pode ser exportado em formatos compatíveis com máquinas de Estruturação Direta a Laser (LDS). Para eletrônicos impressos, as saídas incluem arquivos para cada passagem de impressão condutiva e cada passagem de impressão dielétrica, tipicamente em formato Gerber.

O Futuro da Engenharia Elétrica

À medida que a eletrônica estrutural continua a amadurecer, podemos esperar ver uma mudança na forma como os engenheiros elétricos abordam seu trabalho.

Colaboração Interdisciplinar

A linha entre a engenharia elétrica e outras disciplinas como engenharia mecânica, de materiais e química continuará a se desfocar. A implementação bem-sucedida de eletrônicos estruturais requer expertise nessas áreas, impulsionando abordagens mais colaborativas para o design e desenvolvimento.

Novos Paradigmas Educacionais

A educação em engenharia precisará evoluir para preparar os estudantes para este futuro interdisciplinar. Currículos que tradicionalmente separaram engenharia elétrica e mecânica precisarão criar cursos de crossover que ensinem princípios de design integrado.

Padrões e Práticas em Evolução

Os padrões e melhores práticas da indústria precisarão se adaptar a este novo paradigma. Desde a validação de design até metodologias de teste e considerações de fim de vida, a revolução da eletrônica estrutural necessitará uma reavaliação das normas estabelecidas.

Conclusão

A eletrônica estrutural representa não apenas uma nova tecnologia, mas uma nova filosofia em engenharia elétrica. Ao quebrar a barreira artificial entre estrutura e função, ela abre a porta para designs mais eficientes, mais capazes e mais integrados do que nunca.

À medida que esse campo continua a amadurecer, os engenheiros elétricos têm uma oportunidade sem precedentes de reimaginar seu papel e suas criações, projetando sistemas verdadeiramente integrados onde cada elemento serve tanto a propósitos estruturais quanto eletrônicos. Ferramentas como Altium Designer estão pavimentando o caminho, fornecendo as capacidades necessárias para transformar a promessa da eletrônica estrutural em realidade.

Para engenheiros acostumados com abordagens tradicionais, a eletrônica estrutural pode inicialmente parecer desafiadora. No entanto, aqueles que abraçam essa mudança de paradigma se encontrarão na vanguarda de uma revolução que promete remodelar tanto a engenharia elétrica quanto a própria natureza dos produtos e sistemas que criamos.

Explore como o Altium Designer suporta eletrônica impressa e possibilita a integração de circuitos elétricos com partes mecânicas tridimensionais.