3D-MID Trong Tâm Điểm: Nguyên Lý, Quy Trình và Ứng Dụng Thực Tiễn

Do nhỏ gọn hóa của các linh kiện điện tử và sự cải thiện trong quy trình sản xuất và lắp ráp, xu hướng thiết kế ngày càng hướng tới các thiết bị nhỏ gọn, hiệu suất cao. Ví dụ, đồng hồ thông minh và kính thông minh giờ đây tích hợp các bộ xử lý mạnh mẽ, màn hình, camera, micro, loa, Bluetooth, Wi Fi và ăng-ten tích hợp, cùng nhiều tính năng khác.

Sự phát triển này đặt ra thách thức cho các nhà thiết kế phải liên tục giảm không gian chiếm dụng bởi các linh kiện điện tử. Một giải pháp là công nghệ 3D-MID, cho phép tích hợp các linh kiện cơ khí và điện tử. Altium, một nhà lãnh đạo trong công cụ thiết kế, cung cấp một giải pháp độc đáo trên thị trường cho thiết kế mạch ba chiều.

3D-MID là gì?

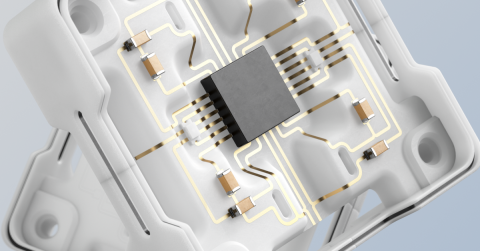

Viết tắt của 3D-MID là Thiết Bị Tích Hợp Cơ Điện Tử Ba Chiều. Đây là công nghệ tích hợp trực tiếp điện tử vào một bộ phận cơ khí, sử dụng chính vật liệu của bộ phận đó làm nền. Cách tiếp cận này cho phép tạo ra các đường dẫn dẫn điện và thêm các pad linh kiện trực tiếp trên nhựa như được minh họa trong hình ví dụ sau:

Nói cách khác, phương pháp này tạo ra một PCB mà chất liệu nền là cùng loại với bộ phận cơ khí (như ABS hoặc Polycarbonate), tiết kiệm không gian bằng cách loại bỏ nhu cầu về một PCB riêng biệt và việc lắp ráp của nó. Phương pháp này không chỉ tiết kiệm không gian mà còn cho phép các nhà thiết kế thích nghi mạch với các hình dạng phức tạp—dù là cong hay góc cạnh—do đó vượt qua những hạn chế của các phương pháp truyền thống. Ngay cả với PCB linh hoạt, việc xem xét các góc xoắn, tạo đường dẫn phù hợp trong cấu trúc cơ khí, và bảo đảm các điểm gắn kết để ngăn chặn sự di chuyển không mong muốn có thể dẫn đến hư hỏng là rất quan trọng.

Quy trình sản xuất đằng sau công nghệ này được gọi là Laser Direct Structuring (LDS). Quy trình được cấp bằng sáng chế này của LPKF bao gồm việc đúc chất dẻo nhiệt dẻo đã được pha trộn với một hợp chất kim loại không dẫn điện. Sau đó, một tia laser được sử dụng để kích hoạt hợp chất này tạo ra các đường mạch PCB. Ngoài ra, in 3D có thể được sử dụng như một phương án thay thế cho việc đúc, mở rộng khả năng tiếp cận của công nghệ này.

Công nghệ này cũng có thể được kết hợp với các kỹ thuật như Wire Bonding.

Lịch sử, Hiện tại, và Tương lai của 3D-MID

Kỹ thuật LDS được phát triển vào cuối những năm 1990 thông qua sự hợp tác giữa Technische Hochschule Ostwestfalen Lippe (THOWL), trường Đại học Khoa học Ứng dụng tại Lemgo, Đức, và LPKF. Quyền khai thác được giữ bởi LPKF cho đến năm 2022, khi tất cả các bằng sáng chế được chuyển giao cho công ty.

Mặc dù công nghệ 3D-MID không mới và đã được áp dụng trong nhiều lĩnh vực, nhưng ảnh hưởng của nó đối với ngành công nghiệp đang ngày càng tăng—đặc biệt là với các công ty như HARTING đang tích cực thúc đẩy việc sử dụng nó trong các ngành công nghiệp đa dạng. Sự phát triển của các công cụ Tự động hóa Thiết kế Điện tử (EDA), như những công cụ từ Altium, càng làm tăng khả năng tiếp cận của nó đối với các nhà thiết kế PCB.

Nhìn về phía trước, tương lai của công nghệ 3D-MID rất hứa hẹn. Mặc dù các quy trình LDS hiện tại chỉ hỗ trợ một lớp đồng duy nhất (mặc dù với hình dạng phức tạp), nhưng sự tiến bộ sắp tới có thể sẽ cho phép thiết kế đa lớp. Sự tiến triển như vậy sẽ cho phép tích hợp các bus tốc độ cao với trở kháng được kiểm soát vào các lớp tín hiệu. Hơn nữa, máy in 3D đang ngày càng đóng vai trò quan trọng trong việc thúc đẩy cả công nghệ và các ứng dụng của nó.

Ứng dụng của công nghệ 3D-MID là gì?

Công nghệ 3D-MID cung cấp sự linh hoạt ứng dụng rộng rãi trong các ngành khác nhau, bao gồm:

- Ô tô: Được sử dụng trong cảm biến cho hệ thống điều khiển khí hậu, công tắc, ăng-ten tích hợp cơ khí, chiếu sáng LED và Kiểm soát Hành trình Thích ứng (ACC).

- Tích hợp Ăng-ten: Việc tích hợp ăng-ten trực tiếp vào thiết kế cơ khí giúp chúng thích nghi với hình dạng của linh kiện. Sáng kiến này không chỉ tiết kiệm không gian mà còn cho phép thiết kế ba chiều - một lợi thế quan trọng ở tần số cao. Trong RFID, ăng-ten có thể được lắp đặt trực tiếp bên trong vỏ cùng với chip, loại bỏ nhu cầu về một PCB riêng biệt và giảm chi phí sản xuất.

- Thiết bị Y tế: Sự mini hóa và giảm trọng lượng do 3D-MID cho phép tạo ra các thiết bị sáng tạo, như máy trợ thính tích hợp điện tử vào vỏ. Điều này dẫn đến các phương pháp điều trị ít xâm lấn hơn và hệ thống giao thuốc mới.

- Ứng dụng Công nghiệp: Từ máy bay không người lái đến thẻ RFID và thiết bị thanh toán, 3D-MID tối ưu hóa không gian và trọng lượng trong khi đơn giản hóa quy trình sản xuất. Trong các ứng dụng an ninh, nó tăng cường phát hiện xâm nhập và bảo vệ vật lý.

Nhà sản xuất như HARTING thậm chí đã phát triển các bộ mang linh kiện chuyên dụng và bộ mở rộng PCB để hỗ trợ các ứng dụng này.

Và... Quy trình Thiết kế Sử dụng Công nghệ 3D-MID là gì?

Phần này sẽ tóm tắt các bước để tạo một thiết kế cơ bản sử dụng Altium Designer 25:

- Lựa chọn linh kiện: Bắt đầu bằng cách thiết kế hoặc chọn linh kiện 3D nơi mà phần điện tử sẽ được tích hợp. Lưu ý rằng cần tuân theo các quy tắc thiết kế để đảm bảo việc định tuyến và đặt linh kiện một cách chính xác (xem xét các yếu tố như bán kính cong và khu vực lắp đặt phẳng). Ví dụ, có thể sử dụng vỏ ABS từ Hammond Manufacturing; trong trường hợp này, nắp đáy có thể chứa một kết nối, một LED và một điện trở.

- Tạo Dự án: Tạo một dự án mới trong Altium, thêm một sơ đồ và chỉnh sửa nó. Sơ đồ cho ví dụ này được giữ đơn giản.

- Tài liệu PCB: Tiếp theo, tạo một tài liệu PCB mới, chọn tùy chọn PCB3D. Altium sẽ yêu cầu bạn chọn một linh kiện 3D (dưới dạng STEP hoặc IGES). Trong ví dụ này, vỏ được chọn từ trang web của nhà sản xuất, và Altium tải nó như là nền mới.

- Chuyển Giao Thiết Kế: Chuyển giao thiết kế sang PCB như bạn sẽ làm với bất kỳ thiết kế thông thường nào. Các linh kiện được tải lên tệp PCB như với một PCB tiêu chuẩn.

- Đặt Linh Kiện và Định Tuyến: Đặt các linh kiện trên bề mặt và vẽ các đường dẫn tương ứng.

- Xuất khẩu: Khi thiết kế hoàn tất, xuất dữ liệu thiết kế 3D-MID qua File » Export » 3D MID. Dữ liệu xuất khẩu bao gồm lớp nền và mẫu đồng dưới dạng bộ lắp ráp STEP (cần thiết cho quy trình LDS) cùng với một tệp đặt và chọn 3D.

Quy trình Sản xuất và Lắp ráp là gì?

Quy trình sản xuất, được biết đến với tên gọi Laser Direct Structuring (LDS), bao gồm một số bước chính:

- Ép Phun: Quy trình ép phun một thành phần sử dụng vật liệu nhiệt dẻo được chấp thuận với phụ gia. Mặc dù phương pháp này có thể tốn kém cho sản xuất số lượng thấp, in 3D cung cấp một lựa chọn tiết kiệm chi phí.

- Kích Hoạt và Cấu Trúc Bằng Laser: Một tia laser kích hoạt các hạt kim loại không dẫn điện trong vật liệu nhiệt dẻo để hình thành các đường mạch.

- Mạ: Một quy trình không dùng điện mạ một lớp niken theo sau là một lớp vàng mỏng.

- Lắp ráp: Các quy trình Công nghệ Gắn Bề Mặt Tiêu Chuẩn (SMT) được sử dụng cho việc đặt linh kiện và làm chảy hàn.

Những Hạn Chế của Công Nghệ này là gì?

Dù có những ưu điểm, công nghệ 3D-MID vẫn có một số hạn chế:

- Vật liệu cộng hóa được sử dụng làm chất nền chỉ có thể được kích hoạt bởi một tia laser trên bề mặt của nó—và chỉ một lần. Điều này có nghĩa là công nghệ hiện tại chỉ hỗ trợ các thiết kế đơn lớp (trừ các lớp ngoài được kích hoạt ở cả hai bên).

- Giới hạn này hạn chế ứng dụng của nó trong việc định tuyến các tín hiệu tốc độ cao yêu cầu các cặp vi sai được nhúng hoặc trở kháng được kiểm soát giữa các mặt đất cụ thể.

- Các hạn chế thiết kế khác bao gồm độ dày dấu vết tối thiểu, khoảng cách giữa các dẫn điện, loại via, các lựa chọn hoàn thiện bề mặt, khả năng có mặt đất điện, thách thức với các bảng mạch có mật độ linh kiện cao, và vấn đề với các gói cực nhỏ như BGAs hoặc WLCSPs.

Kết luận

3D-MID: Giải pháp cho Những Thách thức Mới

Trong bối cảnh ngày càng phát triển nhanh chóng hiện nay, nơi mà các thiết bị trở nên ngày càng gọn nhẹ, sự xuất hiện của các công nghệ đổi mới là cần thiết. Công nghệ 3D-MID trao quyền cho các nhà thiết kế tạo ra mạch điện trực tiếp trên bề mặt của các bộ phận ba chiều, phù hợp với các hình dạng phức tạp. Điều này không chỉ tiết kiệm không gian mà còn giảm chi phí sản xuất bằng cách loại bỏ quy trình lắp ráp PCB riêng biệt.

Altium Designer như một Công cụ Thiết kế 3D-MID

Altium Designer 25 nổi bật như một công cụ lý tưởng cho thiết kế 3D-MID, tích hợp mượt mà vào quy trình thiết kế điện tử tiêu chuẩn. Bằng cách tận dụng các thư viện đã có và quy trình thiết kế truyền thống, các nhà thiết kế có thể đồng bộ hóa sơ đồ với mô hình 3D, đặt linh kiện trực tiếp trên bề mặt 3D, và định tuyến chúng sử dụng các công cụ thông thường. Các nhà sản xuất như HARTING khuyến nghị sử dụng Altium Designer là công cụ ưu tiên cho các ứng dụng 3D MID.

Hạn chế trong Thiết kế và Sản xuất

Quan trọng là phải nhận thức được rằng công nghệ 3D-MID có những hạn chế về thiết kế và sản xuất. Các nhà thiết kế phải sử dụng vật liệu được nhà sản xuất chấp thuận, tránh các thiết kế điện tử quá phức tạp, và tránh xa các cấu trúc đa lớp, vias không xuyên lỗ, và các đường truyền tốc độ cao đòi hỏi kiểm soát trở kháng chính xác. Ngoài ra, các hạn chế về cơ khí, đặc biệt là liên quan đến kích hoạt bằng laser và vị trí đặt linh kiện, cũng cần được xem xét cẩn thận.