Alles über PCB-Tooling-Löcher: Was sie sind und wo sie hingehen

Viele Designer konzentrieren sich gerne auf die Leiterplatte (PCB), aber wenn ein Design jemals zu einem echten Produkt werden soll, müssen Sie auch die mechanische und Fertigungsseite des Designs berücksichtigen. Werkzeuglöcher auf der Leiterplatte (auch PCB-Tooling-Löcher oder PCB-Tooling-Holes genannt) sind ein wichtiges mechanisches Merkmal, das Ihnen hilft, Ihr Design durch die Fertigung zu bringen. Werkzeuglöcher sind nicht dasselbe wie Montagelöcher und sind notwendig, um eine Platine während der Fertigung an einem Arbeitstisch zu befestigen.

Obwohl Werkzeuglöcher wahrscheinlich das einfachste Merkmal auf einer Leiterplatte sind, gibt es einige grundlegende Richtlinien, die befolgt werden sollten, um zu bestimmen, wo Werkzeuglöcher platziert werden sollen. Nachdem Sie sich mit Ihrem Hersteller über deren Panel- und Werkzeuganforderungen beraten haben oder wenn Sie sich entschieden haben, Ihr eigenes Panel herzustellen, können Werkzeuglöcher mit den standardmäßigen Pad- und Lochfunktionen in Ihrer PCB-Designsoftware platziert werden. Hier erfahren Sie, wie das funktioniert, und lernen einige bewährte Verfahren für Werkzeuglöcher in Ihrem Design kennen.

Arbeiten mit PCB-Werkzeuglöchern

Werkzeuglöcher werden wahrscheinlich eine der einfachsten Funktionen in Ihrer Leiterplatte sein, aber sie sind entscheidend für die Fertigung und Montage. Es gibt drei Hauptpunkte zu beachten, wenn Sie bestimmen, wo und wie Werkzeuglöcher in Ihrer Leiterplatte platziert werden sollen:

- Platzierung während der Panelisierung

- Größe und Plattierung

- Platzierung mit Bezugsmarken (Fiducials)

1. Platzierung

Das erste, scheinbar offensichtliche Frage lautet: Wo sollten Werkzeuglöcher platziert werden? Werkzeuglöcher werden in nicht in der Leiterplatte, sondern auf der Platte (Panel) platziert, insbesondere beim Platzieren von Platinen in einem Array. Denn Hersteller stellen tatsächlich Platten her und nicht einzelne Platinen; die Leiterplatten-Werkzeuglöcher dienen der Fertigungshilfe und sollten daher in der Platte platziert werden. Das folgende Bild zeigt, wie Werkzeuglöcher an einer Sollbruchstelle in einer Leiterplattenplatte platziert werden sollten.

Wenn Sie Ihr eigenes Panel und abbrechbare Schienen entwerfen, können Sie PCB-Tooling-Löcher im Schienenbereich oder in den Ecken des Panels platzieren. Die Hersteller, mit denen ich zusammenarbeite, akzeptieren ein Kundenpanel, solange es in ihre Größe passt, verlangen jedoch nicht, dass Sie ein Panel mit Ihren Designdateien einreichen.

Im Allgemeinen erstellen sie das Panel selbst, einschließlich der PCB-Tooling-Löcher, und bauen dies in ihre NRE-Kosten ein. Wenn Sie Ihr eigenes Panel erstellen möchten, stellen Sie sicher, dass Sie Tooling-Löcher einschließen. Selbst wenn sie zunächst an der falschen Stelle platziert werden, kann Ihr Hersteller das Panel immer noch reparieren, damit Ihr Board durch die Fertigung gehen kann.

Ich möchte darauf hinweisen, dass ich Empfehlungen gesehen habe, Werkzeuglöcher direkt auf der fertigen Leiterplatte zu platzieren, auch von einem Hersteller. Ich bin mir nicht sicher, ob sie "Montageloch" schreiben wollten, da sie eindeutig auf eine einzelne Leiterplatte und nicht auf ein Panel verwiesen. Die Mehrheit der Richtlinien, einschließlich von Fertigungs- und Montagebetrieben, wird eindeutig angeben, Werkzeuglöcher in das Leiterplattenpanel zu setzen. In diesem Zusammenhang wollen wir uns die Unterschiede zwischen Leiterplatten-Werkzeuglöchern und Montagelöchern ansehen.

2. Größe und Plattierung

Bei Größe und Platzierung spielt der Unterschied zwischen Montage- und Werkzeuglöchern eine Rolle. Einige Anleitungen werden behaupten, dass Werkzeuglöcher und Montagelöcher dasselbe sind, aber das ist nicht unbedingt wahr. Der Hauptunterschied liegt in der Beschichtung: PCB-Werkzeuglöcher sind nicht durchkontaktiert, während Montagelöcher in der Regel durchkontaktiert sind.

Ein weiterer Unterschied liegt in der Größe: PCB-Werkzeuglöcher haben in der Regel einige standardisierte metrische oder imperiale Größen, und Ihr Hersteller kann spezifische PCB-Werkzeuglochgrößen empfehlen, damit Ihr Board ohne Modifikationen in deren Prozess eingefügt werden kann. Die Größen der Montagelöcher sind nur an die Montagewerkzeuge standardisiert, die zur Befestigung des Boards an seinem Gehäuse verwendet werden.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Beim Verwenden von Montagelöchern mit Metallbefestigungen sollte das Loch geerdet werden, entweder durch Anschließen an eine geerdete Leiterbahn oder eine Massefläche/Kupferfläche. Das durchkontaktierte Loch sollte auch eine freiliegende Pad haben, um eine niederohmige elektrische Verbindung zu einer Metallhalterung herzustellen.

Der grundlegende Effekt des Platzierens eines zusätzlichen geerdeten Leiters auf der Platine besteht darin, zusätzliche Abschirmung zu bieten und Streukapazitäten von einem schwimmenden Leiter zu verhindern. Ich ziehe es vor, an eine große Kupferfläche oder eine Masse zu erden, da eine große Metallhalterung auch wie ein Kühlkörper wirken und zusätzliche Wärme von der Platine in das Gehäuse abführen kann.

3. Platzierung mit Passermarken (Fiducials)

Ein weiterer wichtiger Punkt sind Passermarken, die dazu dienen, sicherzustellen, dass eine Schablonendruckmaschine, eine Bestückungsmaschine und eine automatisierte optische Inspektion (AOI) die Ausrichtung Ihrer Leiterplatte bestimmen können. Passermarken sollten an 3 Ecken des Leiterplattenlayouts platziert werden, damit die Ausrichtung der unbestückten Leiterplatte klar ist. Sie sollten jedoch auch auf der Platine platziert werden, damit die Ecken identifiziert werden können.

Zur Vereinfachung platzieren Sie die Passermarken einfach in den Ecken, versetzt von den Werkzeuglöchern der Leiterplatte, und beachten Sie die Größenempfehlungen Ihres (Siehe auch: Sind Passermarken in der modernen Fertigung immer noch notwendig?)

Platzierung in der Designsoftware

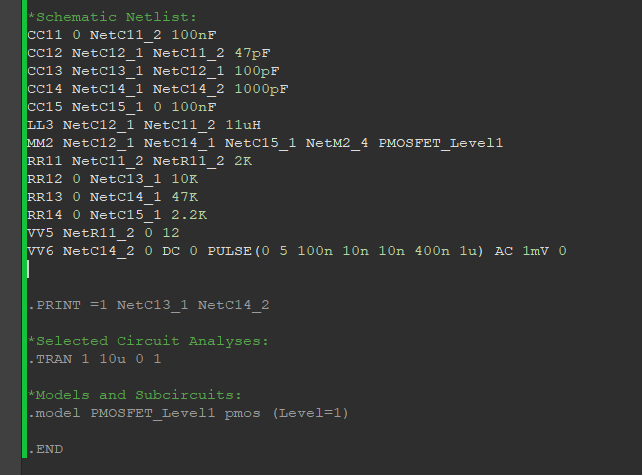

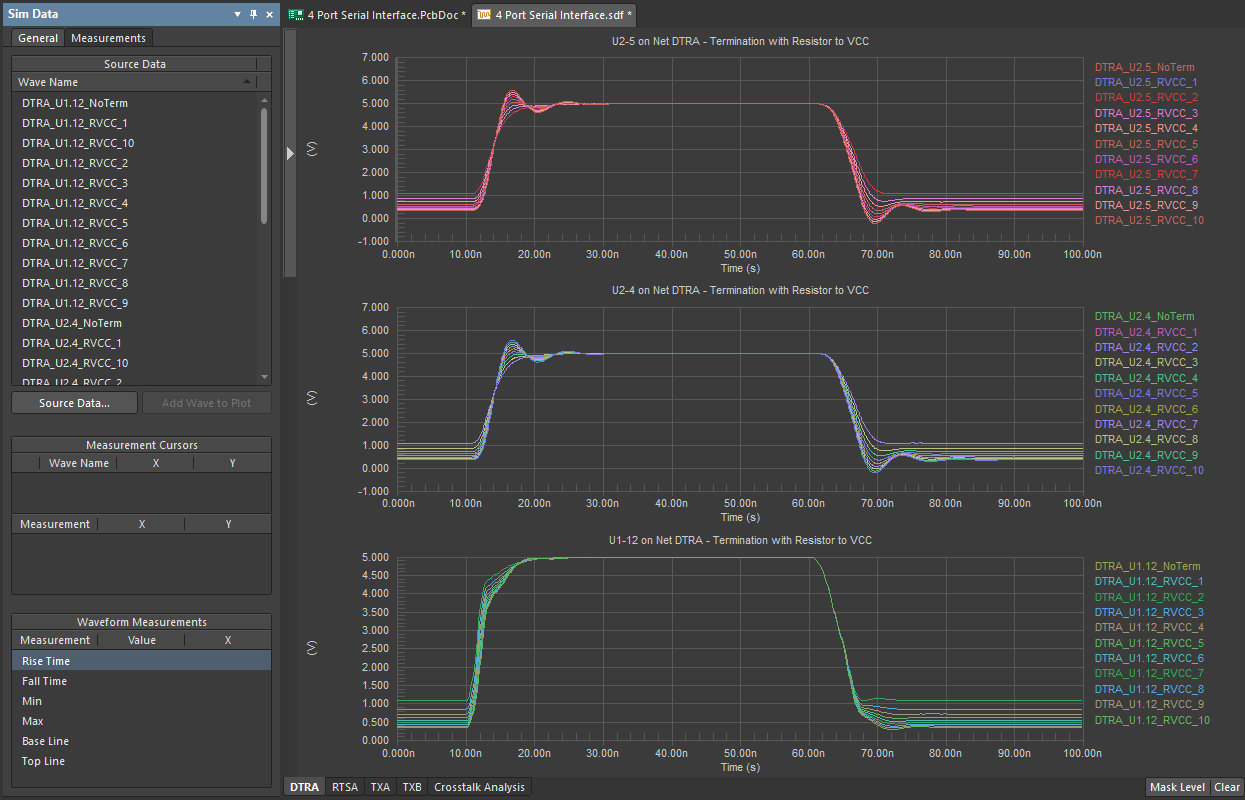

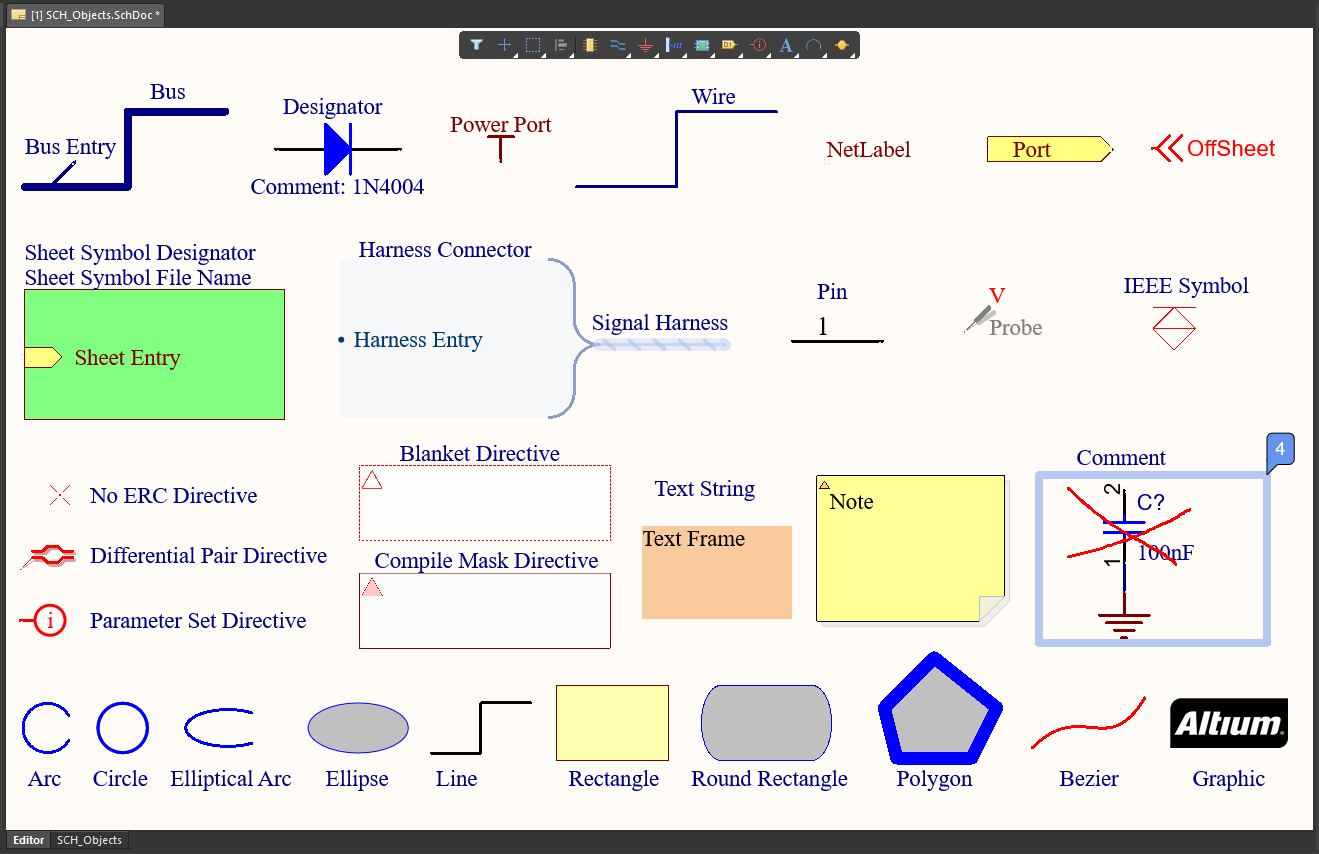

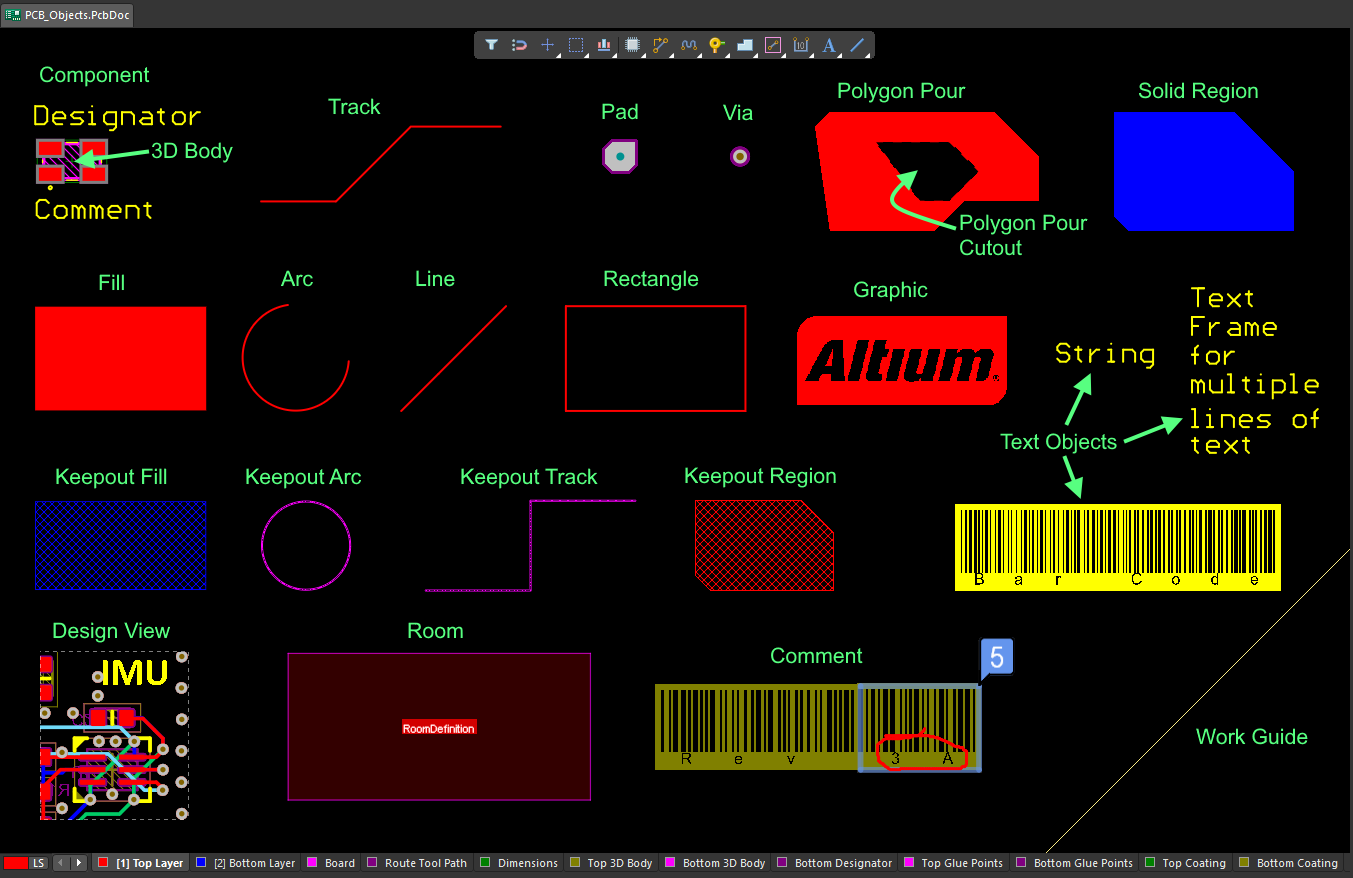

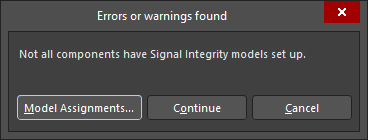

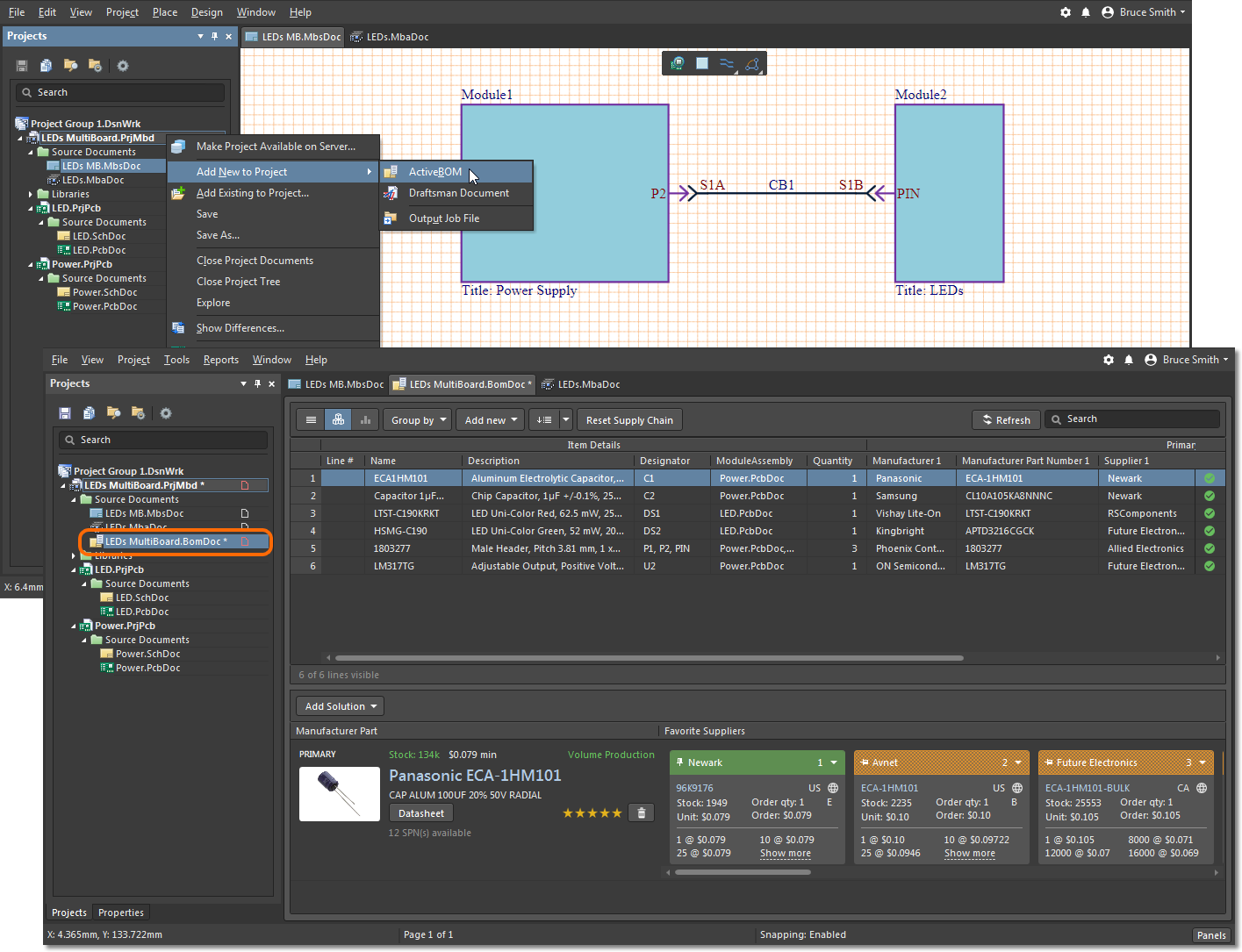

Das Platzieren von Tooling-Löchern ist einfach: Verwenden Sie einfach die "Pad platzieren"- oder "Loch platzieren"-Funktion in Ihrer Design-Software. Großartige Leiterplatten-CAD-Tools ermöglichen es Ihnen, spezifische Löcher als durchkontaktiert oder nicht durchkontaktiert zu definieren; setzen Sie einfach das Loch auf "nicht durchkontaktiert" und legen Sie den erforderlichen Durchmesser fest, und Sie sind mit dem Tooling-Loch-Design fertig. PCB-Design-Software wie Altium Designer macht dies einfach, da sie einen kompletten Satz von CAD-Tools für Leiterplatten-Design und Layout enthalten.

Unabhängig davon, welche Arten von PCB-Lochwerkzeugen oder andere Funktionen Sie in Ihr Leiterplattenlayout aufnehmen müssen, können Sie mit den PCB-Design-Tools in Altium Designer® hochwertige Designs erstellen und Ihre Leiterplatte für die Fertigung vorbereiten. Wenn Sie Ihr Design abgeschlossen haben und die Dateien an Ihren Hersteller freigeben möchten, erleichtert Ihnen die Altium 365™-Plattform die Zusammenarbeit und den Austausch Ihrer Projekte.

Wir haben nur an der Oberfläche dessen gekratzt, was mit Altium Designer auf Altium 365 möglich ist. Sie können die Produktseite für eine ausführlichere Funktionsbeschreibung oder sich eines unserer On-Demand-Webinare ansehen.