¿Cómo se fabrica una PCB multicapa? (Parte I)

Hace algunos años un cliente de automoción (ya felizmente jubilado) me telefoneó para pedirme el equivalente a unos 2.500 m2 de circuitos multicapa. Hasta aquí nada extraño, salvo el hecho de que era viernes por la tarde y él necesitaba tenerlos el martes siguiente.

Ante mi evidente cara de estupor me dijo: “pero Juan Carlos… imagino que fabricar los circuitos será algo así como hacer fotocopias no?”.

Tras explicarle el proceso y visitar nuestra planta de fabricación al cabo de pocos días, se convenció de que lo que estaba pidiendo no era tan sencillo..

Este es el primero de una serie de artículos en los que desarrollare todos los pasos que forman el proceso de fabricación de un PCB multicapa y en el que comprobaremos que el proceso es algo más complejo que “hacer fotocopias”

PREPARACIÓN DE MATERIAL Y TALADRADO DE GUÍAS

Tras el proceso de CAM (del que ya hablé en mi primer post) Ingeniería de Producción elabora una Hoja de Ruta en la que se detallan todos y cada uno de los pasos necesarios para fabricar el PCB. También se definen otras variables o características necesarias como Pautas de Control, Instrucciones especiales o materiales necesarios para cada uno de los procesos.

En la primera operación el encargado de almacén prepara el material necesario: los “cores” que formarán las caras internas. La cantidad de “cores” dependerá del número de caras que forma el PCB. Un multicapa de 20 capas requerirá de 9 cores que suponen 18 caras internas. Para facilitar la comprensión del proceso en este artículo definiremos el proceso de fabricación de un multicapa simple de cuatro capas por lo que necesitaremos un único “core” (dos caras internas)

Los fabricantes utilizan tamaños de panel personalizados adaptados a sus procesos, aunque para optimizar su aprovechamiento y minimizar costes suelen ser tamaños que surgen de divisiones exactas de una plancha de material (un cuarto, un sexto de plancha…). Estos paneles se compran precortados, aunque en ocasiones (cuando se necesita un tamaño no estándar) el fabricante compra la plancha y la corta a medida en sus instalaciones.

Preparados los cores, se llevan a la máquina de taladrado; allí se realizarán todas las guías y taladros de locating necesarios para centrar los cores en los siguientes procesos.

LAMINADO - INSOLADO - REVELADO DE DRY FILM (CARAS INTERNAS)

Los cores pasan por un proceso de limpieza superficial. Uno de los más habituales es el microataque químico, donde la placa se somete a un decapado para eliminar oxidaciones y restos orgánicos superficiales. Los cores entran a la Sala Blanca (un espacio limpio que se mantiene a una ligera sobrepresión y a temperatura/HR constantes de 20ºC/50%) y pasan por un proceso de laminación donde se adhiere un film fotosensible (dry film) sobre de las dos caras de cobre.

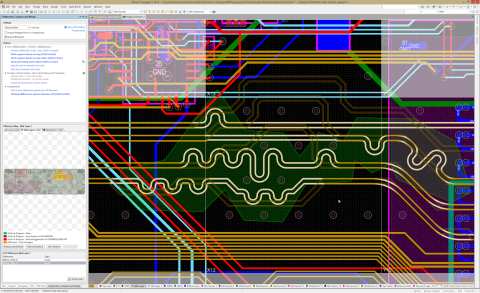

Tras un breve periodo de espera para que el film se estabilice, los cores pasan al insolado de dry film. Previamente, los dos fotolitos con el layout de las caras internas se han colocado y centrado en dos estructuras móviles o “frames”, que permiten un perfecto registro entre ambas caras mediante cámaras. La máquina, mueve los “frames” hasta conseguir el mejor ajuste estadístico posible entre fotolitos y placa.

Durante la insolación fotográfica, el layout se traspasa al dry film. Como los fotolitos de las caras internas están filmados en negativo (las pistas son transparentes y el resto negro), la luz polimeriza y endurece las zonas transparentes (pistas), dejando las entrepistas protegidas por el film sin polimerizar.

Aunque en la sala blanca es difícil que haya contaminación que provoque errores en la placa, se aconseja limpiar los fotolitos después de cada insolación con un rodillo formado por un material adhesivo, que captura cualquier impureza que haya podido quedar pegada al fotolito.

Nuevamente, tras un breve periodo de estabilización del dry film, se retira el mylar (plástico adherido al dry-film que protege la imagen insolada durante la manipulación) y se revelan las zonas no polimerizadas durante la insolación, quedando protegidas las partes que forman parte del diseño.

Obtendremos entonces un dibujo en el que ya podemos ver el trazado interno del circuito.

Tras el revelado de dry film se revisan algunos paneles para ver si la calidad del proceso ha sido la adecuada. Hasta aquí, cualquier fallo es recuperable, y por ello esta inspección es más que aconsejable.

GRABADO DE COBRE - DRY FILM STRIPPING

En la línea de grabado, se ataca al cobre mediante un proceso sustractivo que no ataca a las zonas que permanecen protegidas por el dry film. Se realiza mediante un ataque químico (normalmente una solución amoniacal) en una línea transfer horizontal. La densidad de la solución y el contenido de cobre se controlan de forma continua y automática , ya que de estos dos factores dependerá la calidad del proceso de grabado. Se evitarán así defectos como exceso de ataque (provocando afinamientos de pistas), o falta de ataque (originando islas de cobre entre conductores y cortocircuitos).

Posteriormente, el proceso de dry film stripping eliminará el film que permanecía protegiendo las conexiones, dejando así las caras internas completamente definidas.

Normalmente, los procesos de grabado de cobre y dry film stripping forman una única línea en continuo.

INSPECCIÓN ÓPTICA AUTOMÁTICA (AOI)

Los cores pasan por una máquina AOI para detectar cortes, reducciones en el ancho de pista o cortos. Los cortos, pueden ser habitualmente reparados en la misma máquina con la ayuda de las cámaras de aumento de las que dispone. Los cortes de pista suelen suponer el rechazo del circuito, salvo que en contadas ocasiones y previa consulta y aceptación, el cliente permita su recuperación mediante soldadura con arco utilizando cable de cobre u oro.

En ocasiones y para multicapas muy complejos, las caras internas se testean eléctricamente en una máquina de puntas móviles (flying probe tester) con mecanismos de amarre especiales que permiten la correcta sujeción del core durante el proceso de test eléctrico (tengamos en cuenta que muchos cores no son más gruesos que una hoja de papel)

OXIDACIÓN

Durante el proceso de AOI-test eléctrico los cobres suelen manipularse mucho. Es necesario eliminar cualquier oxidación o resto orgánico de la superficie, limpiando perfectamente las placas en una línea que contenga al menos un módulo de desengrase. Inmediatamente después, las placas pasan por el proceso de oxidación para aplicar una capa de óxido, que puede ser negro o marrón dependiendo del fabricante de la química.

Cómo fabricar una PCB multicapa: proceso de oxidación

Es recomendable eliminar la humedad que los cores hayan podido acumular durante el proceso, mediante un horneado moderado durante aproximadamente una hora.

Y AHORA… QUÉ?

Hasta aquí los primeros pasos para construir un PCB multicapa. En el próximo post (disponible en breve) seguiremos definiendo los siguientes procesos, comunes al 95% con un proceso de fabricación de doble cara.