Affidabilità della piegatura: Come la geometria delle tracce e i materiali influenzano la durata della flessione

Una delle domande più comuni che sento quando parlo con i progettisti che lavorano su design con circuiti flessibili è: "Quante volte può piegarsi in sicurezza questo flex prima di guastarsi?" È una domanda lecita, specialmente per applicazioni dinamiche di flex come wearables, dispositivi medici, robotica o cablaggi aerospaziali. Sfortunatamente, la risposta non è semplice come un numero o un rapporto di piegatura, dipende molto dal design stesso e dal set di materiali.

La affidabilità della piegatura non riguarda solo i materiali di base in sé, ma anche come vengono instradate le tracce, il tipo e lo spessore del rame, e persino il modo in cui vengono applicati gli strati protettivi. Vediamo cosa determina realmente l'affidabilità nei circuiti flessibili e cosa possono fare i progettisti all'inizio del processo per massimizzare la flessibilità.

Conclusioni principali

- La vita del flex dipende dal design, non da un numero fisso. L'affidabilità della piegatura varia ampiamente a seconda che l'applicazione sia statica o dinamica, e in base a scelte come materiali, instradamento e raggio di piegatura.

- Il rame e lo stackup sono i più importanti. Il rame laminato e ricotto (RA), pesi del rame più sottili, laminati senza adesivi e coverlay duraturi migliorano significativamente le prestazioni in flessioni dinamiche.

- Il routing intelligente riduce lo stress. Tracce curve, equidistanti che evitano angoli acuti, incroci perpendicolari e vie concentrate aumentano notevolmente la durabilità alla flessione.

- Il raggio di curvatura e il sollievo dalla tensione sono critici. Raggi di curvatura maggiori (specialmente per la flessione dinamica) e l'aggiunta di rinforzi o di dispositivi di sollievo dalla tensione vicino ai connettori prevengono guasti prematuri ed estendono la vita del prodotto.

Flexing Statico vs. Dinamico

Prima di tutto, c'è la distinzione tra flexing statico e dinamico:

- Il flexing statico si verifica una volta o poche volte. Un buon esempio è piegare un circuito flessibile per posizionarlo all'interno di uno smartphone o di un modulo avionico. Una volta installato, rimane fermo.

- Il flexing dinamico si riferisce a un movimento ripetitivo e continuo. Considerate un braccio robotico, un dispositivo medico pieghevole o un sensore indossabile. Tali applicazioni possono richiedere migliaia o possibilmente milioni di cicli di piegatura durante la vita del prodotto.

Comprendere in quale categoria rientra il proprio design è critico, poiché detta le regole per la geometria delle tracce e la selezione dei materiali. Le applicazioni statiche offrono molta più libertà di progettazione, mentre il flexing dinamico richiede un controllo molto maggiore su ogni dettaglio.

Il Ruolo del Rame: Laminato e Ricotto vs. Elettrodeposto

Una delle decisioni più basilari è il tipo di lamina di rame.

- Il rame elettrodepositato (ED) è la scelta standard nei PCB rigidi. Offre un'eccellente adesione ai film dielettrici, ma possiede una struttura granulare colonnare che tende a incrinarsi sotto piegamenti ripetuti.

- Il rame RA: La lavorazione meccanica e il trattamento termico del rame laminato e ricotto generano una struttura granulare uniforme e duttile. Il rame RA può flettersi ciclicamente senza fratturarsi, il che lo rende una scelta popolare per i progetti di flessione dinamica.

Per la flessione statica, il rame ED può essere accettabile e talvolta ridurre i costi. Ma per qualsiasi cosa che si muova nel tempo, il rame RA vale quasi sempre l'investimento. Inoltre, il rame RA è spesso utilizzato nei PCB flessibili disponibili commercialmente.

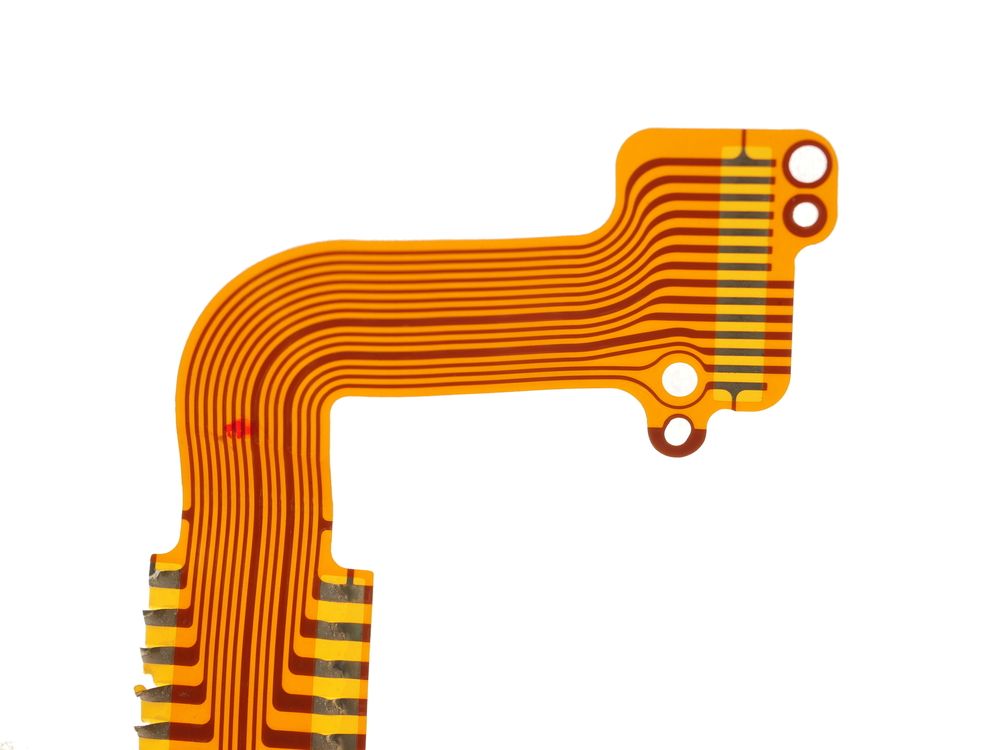

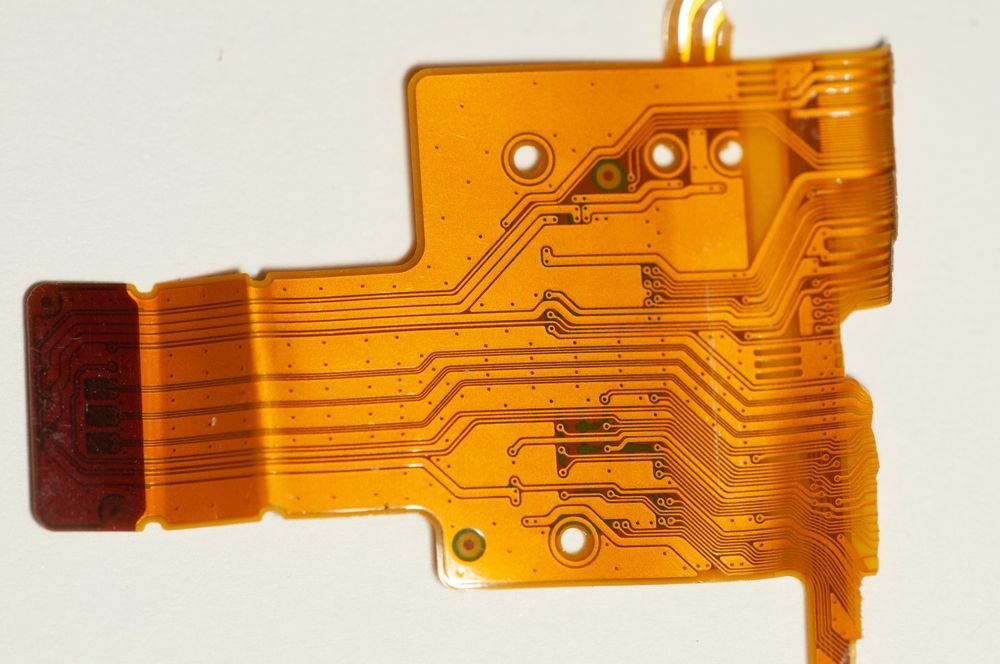

Geometria delle Tracce e Strategie di Routing

Uno dei fattori controllabili chiave per i progettisti è come vengono instradate le tracce nell'area di piegatura. Anche piccoli aggiustamenti possono aumentare notevolmente l'affidabilità.

- Larghezza delle Tracce: Tracce più larghe distribuiscono meglio lo stress, ma quando sono necessari più segnali, utilizzare diverse tracce più strette equidistanti è meglio che usare una traccia molto larga.

- Spaziatura Uniforme: Utilizzare una spaziatura coerente nell'area di piegatura. Non instradare le tracce raggruppate strettamente su un bordo del flex; ciò produce una distribuzione disomogenea del rame, che crea punti di stress.

- Nessuna Traccia Perpendicolare: Le tracce che attraversano pieghe dovrebbero farlo a 90° solo se non è disponibile nessun'altra via. Il routing angolato o curvo distribuisce lo stress in modo molto più uniforme. La pratica migliore è di instradare le tracce perpendicolari all'asse della piega in applicazioni statiche, e con uno stile curvo nelle regioni flessibili dinamiche.

- Vie Sfasate: Se le vie sono necessarie, non allinearle attraverso l'area della piega. Sfasarle per ridurre la concentrazione di stress o rimuoverle completamente dall'area della piega.

Una linea guida generale è progettare tracce che "fluiscono" con la piega, piuttosto che contrastarla. Le curve morbide si comportano sempre meglio rispetto agli angoli netti.

Spessore del Rame e Flessibilità

Il rame più spesso è elettricamente più robusto, ma meccanicamente meno tollerante.

- Il rame da 1 oz. (35 µm) è comune nelle schede rigide ma raramente adatto per flessioni ripetute.

- Il rame da ½ oz. (18 µm) o da ⅓ oz. (12 µm) sono scelte migliori per la flessione dinamica.

- In alcuni design ultra-flessibili, il rame da ¼ oz. (9 µm) può essere utilizzato per massimizzare la vita della piega.

Dove lo spessore maggiore del rame è inevitabile, mantenere questi strati fuori dalla regione di piega dinamica e confinarli in aree rigidizzate.

Dielettrici, adesivi e coverlay

Lo spessore del dielettrico svolge un ruolo importante anche nell’affidabilità della piegatura: se da un lato un dielettrico più sottile consente raggi di curvatura più stretti, dall’altro può limitare l’isolamento in tensione.

I film in poliimmide sono lo standard e gli adesivi li legano al rame. I laminati senza adesivo, in cui il rame è direttamente accoppiato alla poliimmide, possono offrire una maggiore affidabilità perché non è presente uno strato adesivo che possa fessurarsi e lo stack-up risulta più sottile.

La scelta tra coverlay e soldermask flessibile:

- Le coperture sono fatte di poliimide più adesivo; proteggono il rame sia meccanicamente che chimicamente, ma l'adesivo potrebbe infiltrarsi nei pad se non progettato correttamente.

- La maschera di saldatura flessibile offre una migliore registrazione per pad a passo fine ma è meno duratura sotto flessione dinamica.

Per la flessione dinamica, la copertura è quasi sempre la scelta migliore a causa della sua durabilità meccanica.

Raggio di Piegatura: La Regola di Progettazione Che Non Può Essere Ignorata

Ogni progetto flessibile ha un raggio di piegatura minimo: la curva più stretta che può sopportare senza danni. Solitamente questo è definito come un multiplo dello spessore del flessibile:

- Flex statico: 6x lo spessore del PCB flessibile è spesso citato come il minimo assoluto, con 10x che è un punto di partenza più conservativo.

- Flex dinamico: Potrebbe essere necessario un valore molto più alto, fino a 100 volte lo spessore del PCB flessibile, per garantire una durata a lungo termine.

Ad esempio, un flex di 4 mil di spessore in un'applicazione dinamica dovrebbe avere un raggio di curvatura di circa 400 mil (0,4"); cercare di forzare una curvatura più stretta ridurrà drasticamente la vita del flex. In generale, un raggio di curvatura maggiore nel flex dinamico risulterà in una maggiore durata.

Alleggerimento dello Sforzo e Supporto Meccanico

I migliori materiali e strategie di routing non possono avere successo se il circuito flessibile è lasciato muovere liberamente alle interfacce dei connettori o nelle aree dei componenti. Gli irrigiditori e l'alleggerimento dello sforzo affrontano questo problema. Inoltre, aggiungere irrigiditori in FR-4 intorno ai connettori aiuta a spostare i punti di piegatura lontano dai giunti saldati, un punto di fallimento molto comune.

Le caratteristiche di alleggerimento dello sforzo, come i filletti di epossidico o il nastro di Kapton, aiutano a creare una transizione più morbida tra le aree irrigidite e flessibili.

Concludendo

Progettare per la affidabilità della piegatura è uno studio di compromessi. Il rame più sottile aumenta la flessibilità ma può limitare la capacità di trasporto della corrente. Il rame laminato e ricotto migliora la durata ma è più costoso. Raggi di curvatura maggiori estendono l'affidabilità ma possono entrare in conflitto con i vincoli dell'involucro.

Si tratta di sapere quali leve si possono azionare - tipo di rame, geometria delle tracce, spessore del dielettrico, raggio di curvatura - e prendere decisioni consapevoli su quali utilizzare in base al fatto che il design sia statico o dinamico.

E come sempre, i migliori progetti nascono dalla collaborazione. Coinvolgere il proprio fabbricante in anticipo per discutere i requisiti di piegatura, le opzioni dei materiali e i metodi di test darà la certezza che il circuito flessibile finale possa sopravvivere alla vita del tuo prodotto.

Se hai bisogno di costruire elettronica di potenza affidabile o sistemi digitali avanzati, Altium Develop unisce ogni disciplina in una forza collaborativa. Senza silos. Senza limiti. È il luogo dove ingegneri, progettisti e innovatori lavorano come uno per co-creare senza vincoli.Scopri Altium Develop oggi!

Domande Frequenti

Quante volte può piegarsi un circuito flessibile prima di fallire?

Non esiste un numero unico. La vita di piegatura dipende dal fatto che il design sia statico o dinamico, insieme alle scelte dei materiali, al routing delle tracce, allo spessore del rame e al raggio di piegatura. I design flessibili dinamici possono variare da migliaia a milioni di cicli se progettati correttamente.

Qual è la differenza tra circuiti flessibili statici e dinamici?

I circuiti flessibili statici si piegano solo una volta o poche volte durante l'installazione e poi rimangono fissi. I circuiti flessibili dinamici si piegano ripetutamente durante il funzionamento, come nei dispositivi indossabili o nella robotica, e richiedono regole di progettazione e materiali più rigorosi per una affidabilità a lungo termine.

Perché il rame laminato e ricotto (RA) è preferito per i progetti di flessione dinamica?

Il rame RA ha una struttura granulare duttile che resiste alla crepazione sotto piegamenti ripetuti, rendendolo molto più affidabile del rame elettrodepositato (ED) in applicazioni con movimento continuo o ciclico.

Quale raggio di piegatura dovrei usare per un PCB flessibile?

Una linea guida comune è di almeno 6–10 volte lo spessore del flessibile per applicazioni statiche, e fino a 100 volte lo spessore per applicazioni dinamiche. Raggi di piegatura maggiori migliorano significativamente la vita del flessibile, specialmente nei progetti ad alto ciclo.

Quali sono le cause più comuni di guasto dei circuiti flessibili?

I punti tipici di fallimento includono raggi di piegatura stretti, rame spesso o inadatto nelle aree di piegatura, angoli di traccia taglienti, vie posizionate nelle regioni di piegatura e mancanza di sollievo di tensione vicino ai connettori o nelle aree rinforzate.