Strategie di ottimizzazione dei costi per le distinte base di elettronica industriale

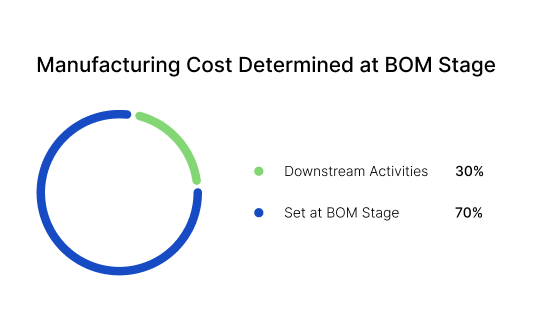

Sapevi che fino al 70% del costo totale di produzione di un prodotto è determinato nella fase del Bill of Materials (BOM)? Questo significa che le decisioni prese in anticipo, molto prima dell'inizio della produzione, hanno un impatto profondo sulla redditività, sui tempi di consegna e sulla resilienza complessiva della catena di approvvigionamento. Nell'elettronica industriale, dove la complessità e la precisione sono imprescindibili, ogni singola scelta di componente, dai microcontrollori e moduli di potenza ai connettori ed elementi passivi, può sia rafforzare il tuo vantaggio competitivo sia erodere i tuoi margini.

Principali Punti da Ricordare

- Le decisioni sul BOM stabiliscono fino al 70% dei costi di produzione. Scelte strategiche precoci sono la base per la redditività, l'agilità e la resilienza.

- La standardizzazione dei componenti, la trasformazione digitale e l'intelligenza del ciclo di vita sono essenziali per controllare i costi ed evitare interruzioni della catena di approvvigionamento.

- Le partnership con i fornitori, l'ingegneria del valore e le analisi avanzate sbloccano risparmi continui e mitigazione dei rischi.

- Altium Develop consente ai team di costruire BOM ottimizzati per i costi e pronti per il futuro, con dati aggiornati e collaborazione in tempo reale.

Viviamo in un'epoca in cui la scarsità di componenti, le fluttuazioni dei prezzi e i rischi geopolitici sono la norma, e controllare il BOM è una strategia di sopravvivenza. Eppure, nonostante la sua importanza, molte squadre di ingegneria e approvvigionamento continuano ad affrontare sfide ricorrenti: inefficienze nascoste, strategie di approvvigionamento frammentate e pratiche di gestione del BOM obsolete. Questi problemi spesso portano a sovrapprezzi inaspettati, colli di bottiglia nella catena di approvvigionamento e persino costosi cicli di ridisegno che ritardano il time-to-market.

La buona notizia? Con la giusta combinazione di pianificazione strategica, disciplina di processo e strumenti digitali, queste sfide possono essere trasformate in opportunità di risparmio sui costi. Altium Develop consente alle squadre di prendere decisioni più intelligenti e basate sui dati in ogni fase del ciclo di vita dal design alla produzione. Sfruttando gli strumenti giusti, le organizzazioni possono semplificare la selezione dei componenti, migliorare la visibilità dell'approvvigionamento e costruire BOM che sono sia efficienti in termini di costi che resilienti.

Standardizzare e Consolidare i Componenti

La standardizzazione dei componenti è uno dei leveraggi più potenti per l'ottimizzazione dei costi. Riducendo la varietà di parti utilizzate attraverso molteplici linee di prodotto, le aziende possono ottenere riduzioni dei costi del 15-20%, semplificare la gestione dell'inventario e aumentare significativamente il potere di acquisto con i fornitori. La standardizzazione minimizza anche la complessità ingegneristica, riduce i cicli di qualificazione e abbassa il rischio di obsolescenza.

Una parte significativa dei costi del BOM deriva da inefficienze prevenibili, come numeri di parte ridondanti e relazioni frammentate con i fornitori. Standardizzando i componenti e consolidando i fornitori, le aziende possono sbloccare risparmi annuali senza compromettere la qualità o le prestazioni.

Prendiamo ad esempio un'azienda che produce controllori industriali. Inizialmente, utilizzano molti tipi diversi di condensatori attraverso tre linee di prodotto. Questa diversità crea una complessità inutile nell'approvvigionamento e nella gestione dell'inventario. Razionalizzando il loro design e standardizzando su un numero ridotto di tipi di condensatori, ottengono una riduzione dei costi di approvvigionamento del 20-30%, migliorano la resilienza della catena di approvvigionamento e semplificano i loro processi di assicurazione della qualità. Il risultato? Costi inferiori, approvvigionamento più rapido e un ambiente di produzione più agile.

Ecco dove entra in gioco Altium Develop. Le sue capacità forniscono visibilità aggiornata sulla disponibilità dei componenti, sui prezzi e sullo stato del ciclo di vita. I team possono tracciare, confrontare e standardizzare i componenti attraverso più progetti. Con analisi integrate e integrazione dei fornitori, gli ingegneri possono rapidamente identificare opportunità di consolidamento, evitare parti ad alto rischio e assicurare che ogni BOM sia ottimizzato sia per il costo che per l'affidabilità.

Progettazione per l'Approvvigionamento (DFS) e Consapevolezza del Ciclo di Vita

Quando si tratta di controllo dei costi del BOM, le decisioni di progettazione sono decisioni di approvvigionamento. Pratiche di approvvigionamento scadenti, come la selezione di componenti senza considerare la disponibilità, lo stato del ciclo di vita o la diversità dei fornitori, possono aumentare i costi del BOM. Questi costi spesso derivano da carenze di componenti, sorprese di fine vita (EOL) e mancanza di visibilità nella catena di approvvigionamento. Ignorare le considerazioni di approvvigionamento durante la fase di progettazione può portare a ritardi nella produzione, redesign costosi e persino fallimenti nel lancio del prodotto.

Design for Sourcing (DFS) riguarda l'integrazione proattiva dell'intelligenza di approvvigionamento nel processo di progettazione. Gli ingegneri e i team di approvvigionamento dovrebbero collaborare fin dall'inizio per garantire che ogni componente selezionato sia non solo tecnicamente adatto, ma anche commercialmente sostenibile e progettato per il futuro. La consapevolezza del ciclo di vita, sapere se un pezzo è in produzione attiva, in procinto di diventare obsoleto o già fuori produzione, è fondamentale per evitare crisi dell'ultimo minuto.

Considerate un team che progetta un nuovo sensore industriale. Sceglie un connettore personalizzato perché offre un leggero vantaggio in termini di prestazioni. Mesi dopo, il connettore diventa indisponibile a causa della cessazione da parte del fornitore. Il risultato? Una completa rielaborazione del PCB, con costi fino a 100.000 dollari per le modifiche, più settimane di tempo perso. Nei progetti futuri, il team passa a connettori standard, ampiamente disponibili con molteplici opzioni di approvvigionamento. Questo semplice cambiamento elimina il rischio di dipendenza da un unico fornitore e migliora significativamente la flessibilità di progettazione.

Altium Develop offre gli strumenti necessari per rendere la DFS e la consapevolezza del ciclo di vita una realtà. Con lo stato del ciclo di vita più recente, suggerimenti per parti alternative e dati dei fornitori integrati, i team possono evitare componenti EOL e fare scelte consapevoli dei costi fin dall'inizio. Gli ingegneri possono vedere disponibilità, prezzi e indicatori di rischio direttamente nel loro ambiente di progettazione, garantendo che ogni decisione supporti sia gli obiettivi tecnici che quelli aziendali.

Usa Riferimenti Incrociati e Parti Alternative

Data l'attuale livello di volatilità della catena di approvvigionamento, le alternative approvate sono la tua polizza assicurativa. Mantenere alternative validate per componenti critici può prevenire acquisti urgenti dell'ultimo momento, approvvigionamento dal mercato grigio e interruzioni della produzione. Quando una parte diventa obsoleta o scarsa, l'impatto sui costi può essere severo. I costi del BOM possono aumentare di 3-5 volte a causa dell'urgenza e dei premi per la scarsità. Pianificando in anticipo le alternative, le aziende possono evitare decisioni prese nel panico e mantenere la continuità della produzione.

Immagina che un team di ingegneria industriale sfrutti le capacità di Gestione BOM di Altium Develop per segnalare automaticamente i componenti a fine vita (EOL) e suggerire alternative durante la fase di progettazione. Quando un microcontrollore chiave viene improvvisamente dismesso, possono passare a un'alternativa validata in poche ore, evitando settimane di ridisegno e migliaia di dollari in spedizioni urgenti. Questa capacità trasforma quello che avrebbe potuto essere un grande disagio in un piccolo aggiustamento.

Gli strumenti di Altium Develop offrono capacità di cross-referencing e gestione di parti alternative. Queste funzionalità assicurano che ogni BOM includa alternative approvate, riducendo il rischio senza sacrificare l'affidabilità. I team possono mantenere la conformità, migliorare la flessibilità di approvvigionamento e ottenere risparmi sui costi mantenendo i progetti in linea con i tempi.

Negoziare Prezzi Stratificati e Contratti

Le partnership strategiche con i fornitori e gli accordi sui prezzi basati sul volume sono essenziali per l'ottimizzazione dei costi. Consolidando la domanda attraverso le SKU e negoziando prezzi stratificati o contratti annuali, le aziende possono ottenere miglioramenti dei costi migliorando allo stesso tempo la resilienza contro le interruzioni della fornitura. Questi accordi forniscono prezzi prevedibili e allocazione prioritaria durante le carenze.

Prendi un produttore industriale che negozia accordi di volume annuale con fornitori preferenziali, assicurandosi prezzi vantaggiosi per componenti ad alta domanda. Questa strategia riduce i costi unitari e garantisce la continuità dell'approvvigionamento durante i periodi di massima domanda. Sfruttando il potere d'acquisto consolidato, non solo risparmiano denaro ma rafforzano anche la loro resilienza della catena di approvvigionamento.

Le funzionalità di gestione BOM di Altium Develop rendono facile tracciare le quotazioni dei fornitori, confrontare i livelli di prezzo e gestire i termini dei contratti. Queste capacità supportano negoziazioni più intelligenti e un migliore controllo dei costi, assicurando che i team di ingegneria e approvvigionamento lavorino a partire da una singola fonte di verità.

Abbraccia la Gestione Digitale del BOM e la Standardizzazione dei Dati

I dati inconsistenti sono uno dei costi nascosti più trascurati nella gestione del BOM. Gli studi mostrano che i dipendenti trascorrono circa 9 ore a settimana alla ricerca di informazioni, e i team di dati possono perdere fino alla metà del loro tempo a trovare e preparare i dati. Ora immagina quanto tempo i team di approvvigionamento sprecano ogni settimana per conciliare informazioni sui componenti discordanti o incomplete. Questa inefficienza rallenta il processo decisionale e introduce errori che possono portare a ritardi nella produzione e costi gonfiati.

Le moderne soluzioni di gestione del BOM digitale eliminano questi problemi introducendo la standardizzazione intelligente dei dati e il controllo centralizzato. Quando tutti gli stakeholder (ingegneria, approvvigionamento e produzione) lavorano a partire da una singola fonte di verità, il risultato è una collaborazione più rapida, meno errori e previsioni dei costi più accurate. La presa di decisioni accurate inizia con strutture di dati unificate e, senza di esse, anche le strategie di approvvigionamento più avanzate possono fallire.

Considerate un produttore industriale che si occupa di sistemi legacy, affrontando errori cronici nei fogli di calcolo che causano perdite di migliaia di dollari a settimana a causa di livelli di inventario incorretti. Introducendo controlli di validazione automatizzati e il rilevamento degli errori supportato dall'apprendimento automatico, possono ridurre gli errori nei fogli di calcolo di oltre il 90%. Questi strumenti segnaleranno le incongruenze in tempo reale, prevenendo errori costosi prima che raggiungano il piano di produzione. Il risultato è un processo BOM completamente digitalizzato e resistente agli errori che risparmia sia tempo che denaro.

Altium Develop offre un'infrastruttura digitale potente per la gestione del BOM. Funzionalità come la validazione automatizzata e le ultime dashboard assicurano che tutti i team lavorino con dati accurati e standardizzati. Puoi ridurre gli errori ma anche migliorare la collaborazione tra ingegneria e approvvigionamento, creando un flusso di lavoro senza soluzione di continuità dal design all'approvvigionamento.

Ingegneria del Valore e Modellazione del Costo del Ciclo di Vita

L'ingegneria del valore è una metodologia strutturata per massimizzare il valore senza compromettere le prestazioni. Analizzando la funzione di ogni componente ed esplorando alternative, le aziende possono identificare opportunità per ottenere prestazioni uguali o migliori a un costo inferiore.

La modellazione del costo del ciclo di vita va oltre, considerando i costi totali di proprietà, inclusi manutenzione, consumo energetico e smaltimento. A differenza dei semplici confronti di prezzo unitario, la modellazione del ciclo di vita offre una prospettiva a lungo termine, assicurando che le decisioni di costo prese oggi non creino spese nascoste domani.

Immaginate un team di ingegneria industriale che utilizza la modellazione predittiva per prevedere le tendenze dei prezzi dei materiali con alta precisione (oltre il 90%). Questa intuizione consente loro di prendere decisioni più intelligenti su quando acquistare, quando trattenere e quando vendere le scorte in eccesso. Trasformando l'inventario inattivo in flussi di entrate, riducono gli sprechi ma migliorano anche la liquidità; una vittoria sia per le operazioni che per la finanza.

Altium Develop consente la modellazione dei costi, l'analisi del ciclo di vita e i flussi di lavoro di ingegneria del valore, fornendo ai team gli strumenti per prendere decisioni di approvvigionamento basate sui dati. Con l'analisi integrata, gli ingegneri possono valutare i compromessi tra costo, prestazioni e impatto sul ciclo di vita, assicurando che ogni scelta di componente supporti gli obiettivi aziendali a lungo termine.

Miglioramento Continuo e Relazioni Strategiche con i Fornitori

Ottimizzazione del BOM è un processo continuo. Le aziende che abbracciano una cultura di miglioramento continuo superano costantemente i loro concorrenti in termini di controllo dei costi e resilienza della catena di approvvigionamento. Rivedere regolarmente i BOM, aggiornare le alternative e monitorare le prestazioni dei fornitori aiuta a identificare nuove opportunità di risparmio sui costi e affrontare i rischi emergenti prima che si aggravino.

Molti team di ingegneria industriale implementano dashboard aggiornati per monitorare i livelli di inventario, i tempi di consegna dei fornitori e le tendenze di stock. Tale trasparenza consente loro di evitare costose interruzioni della produzione e rispondere rapidamente alle fluttuazioni di mercato. Il risultato è una catena di approvvigionamento più agile e resiliente.

Altium Develop crea un ambiente collaborativo che supporta il miglioramento continuo, abilitando il lavoro di squadra interfunzionale e la gestione strategica delle relazioni con i fornitori. Con dashboard condivisi e analitiche integrate, i team possono monitorare i metrici di performance, identificare tendenze e implementare miglioramenti.

Valutazione e Mitigazione dei Rischi

Ogni BOM porta con sé rischi intrinseci, che si tratti di interruzioni della catena di approvvigionamento, obsolescenza dei componenti o volatilità dei prezzi di mercato. Identificare e mitigare questi rischi in anticipo è essenziale per mantenere la stabilità dei costi e la continuità della produzione. Una strategia di gestione del rischio proattiva può prevenire misure d'emergenza come il trasporto aereo dell'ultimo minuto, che può moltiplicare i costi per 4 volte o più.

Mentre guidavo la catena di approvvigionamento per un sito di produzione in cui lavoravo, abbiamo mappato i cicli di vita dei componenti rispetto ai programmi di produzione, creando sistemi di buffer per le parti critiche senza gonfiare i costi di inventario. Questo approccio proattivo ha ridotto le spese di trasporto aereo d'emergenza del 400% (spostando molti articoli dal trasporto aereo a quello marittimo), garantendo al contempo una produzione ininterrotta durante le interruzioni della catena di approvvigionamento globale.

Altium Develop aiuta a monitorare le tendenze di mercato e a gestire le fluttuazioni dei prezzi. Sfruttando l'analisi predittiva, i team di ingegneria industriale possono bloccare accordi di prezzo favorevoli in anticipo rispetto alle carenze previste e garantire la stabilità dei costi anche durante periodi di volatilità.

Costo Totale di Proprietà (TCO) e Analisi del Costo del Ciclo di Vita (LCCA)

Il prezzo unitario rappresenta solo una parte della storia. Il Costo Totale di Proprietà (TCO) valuta i costi a lungo termine associati ai componenti, inclusi manutenzione, consumo energetico e smaltimento. Allo stesso modo, l' Analisi del Costo del Ciclo di Vita (LCCA) esamina il costo totale di un prodotto durante l'intero ciclo di vita, dalla progettazione alla fine del suo utilizzo. Queste metodologie aiutano le aziende a identificare i fattori di costo nascosti e a prendere decisioni di approvvigionamento più intelligenti che ottimizzano il valore nel tempo.

Ad esempio, un team di ingegneria può analizzare il consumo energetico e i costi di smaltimento per componenti chiave in un braccio robotico. Selezionando opzioni che minimizzano le spese totali del ciclo di vita, possono raggiungere sia risparmi sui costi che obiettivi di sostenibilità, allineandosi con le iniziative ESG aziendali.

E qui di nuovo, Altium Develop si rivela utile. L'accesso a dati aggiornati consente analisi TCO e LCCA, supportando decisioni strategiche informate che ottimizzano i costi su tutto il ciclo di vita del prodotto.

Conclusione: Costruire BOM di Elettronica Industriale Ottimizzati sui Costi

L'ottimizzazione dei costi nei BOM di elettronica industriale non riguarda solo la riduzione delle spese, ma anche la creazione di sistemi più intelligenti e resilienti che bilancino qualità, affidabilità e obiettivi finanziari. Data la volatilità della catena di approvvigionamento globale e il rapido cambiamento tecnologico, la capacità di gestire efficacemente i costi dei BOM è un differenziatore strategico.

Concentrandosi sulla standardizzazione dei componenti, consapevolezza del ciclo di vita, strategie per parti alternative, approvvigionamento strategico, gestione digitale dei BOM, ingegneria del valore, miglioramento continuo, mitigazione dei rischi e analisi TCO/LCCA, le organizzazioni possono ottenere risparmi sui costi, accelerare il time-to-market, ridurre il rischio operativo e rafforzare la posizione competitiva.

La chiave è incorporare queste pratiche nel processo di progettazione e approvvigionamento fin dal primo giorno, assicurando che ogni decisione sia informata da dati accurati e allineata con gli obiettivi aziendali a lungo termine. Un tale approccio proattivo trasforma la gestione dei BOM da un esercizio reattivo di controllo dei costi in un abilitatore strategico di innovazione e redditività.

Altium Develop fornisce gli strumenti integrati e l'ambiente collaborativo necessari per rendere questa visione una realtà. Con la più recente visibilità dei dati, analisi intelligenti e flussi di lavoro trasversali senza soluzione di continuità, il tuo team può costruire BOM che non sono solo ottimizzati in termini di costi, ma anche pronti per il futuro.

Se hai bisogno di costruire elettronica di potenza affidabile o sistemi digitali avanzati, Altium Develop unisce ogni disciplina in una forza collaborativa unica. Senza silos. Senza limiti. È il luogo dove ingegneri, progettisti e innovatori lavorano insieme per creare senza vincoli. Scopri Altium Develop oggi!