Lista di controllo per la revisione del design PCB

Nelle varie aziende e organizzazioni per cui ho lavorato, ci sono state diverse procedure per la revisione e l'approvazione di un design PCB per la produzione. Nei piccoli aziende, spesso si trattava solo di dare un'occhiata veloce alla scheda per vedere se c'erano errori palesemente evidenti e, forse, se il revisore se lo ricordava, di eseguire un rapporto di controllo delle regole di progettazione. Anche nelle organizzazioni più grandi, c'è stata una netta mancanza di procedura e coerenza, spesso perché semplicemente non c'era mai abbastanza tempo per creare una procedura con il ritmo di lavoro e i livelli di carico di lavoro di tutto il personale rilevante.

Tutti sappiamo quanto sia importante controllare una scheda per problemi prima di procedere alla produzione o al prototipaggio. Non importa quanto impegno si metta nella progettazione, inevitabilmente, qualcosa sfugge attraverso le maglie. Se non si dispone di un elenco robusto di elementi da esaminare prima di inviare i file di progettazione, quei problemi potrebbero comunque sfuggire al fabbricante o all'assemblatore della scheda.

Poiché siamo sempre sotto carichi di lavoro elevati e pressioni per portare a termine le cose, può essere difficile trovare il tempo per generare una procedura o un processo per la revisione del design della tua scheda, come ho menzionato sopra. Quindi, piuttosto che parlare in questo articolo dei mali del non controllare i progetti delle schede, invece, renderò la tua vita più facile fornendo un'estensiva checklist per PCB che puoi adattare o usare direttamente per la revisione di ogni progetto di scheda. A seconda della tua scheda e delle tecnologie utilizzate su di essa, alcuni elementi di questa lista potrebbero non essere rilevanti - o potrebbero mancare alcuni elementi. Sebbene questa lista sia relativamente estensiva, non è esaustiva poiché ho inteso che sia il punto di partenza per il tuo processo. Spero di risparmiarti ore per creare da zero la tua checklist di qualità per PCB, necessitando solo di pochi minuti per aggiungere eventuali elementi mentre li pensi leggendo la mia lista. Nota che alcuni elementi sono ripetuti con diverse formulazioni in più categorie perché sono importanti. Ogni fase della tua revisione del design del PCB per la produzione può avere considerazioni diverse applicate a un particolare elemento della checklist del design del PCB durante qualsiasi discussione.

Non entrerò nei dettagli di tutti gli elementi della lista. Se gli elementi sono rilevanti per il tuo prodotto/scheda, spero che tu capisca le implicazioni dell'elemento della checklist della PCB - o che tu sia disposto a fare qualche ricerca per aiutare la tua comprensione. Molti degli elementi della lista hanno articoli pertinenti associati su questo blog, scritti sia da me che da altri esperti del settore.

Prima di inviare la tua scheda per la revisione del design PCB

- Controlla le reti non collegate

- Riversa tutti i poligoni

- Assicurati che la tua scheda abbia un serigrafato completo, che includa:

- Logo aziendale(i)

- Logo del prodotto(i)

- Avviso di copyright

- Etichetta(e) e icone di avvertimento/pericolo

- I connettori sono etichettati e i pinout sono indicati dove rilevante

- Blocco QA/Test con codice a barre, aree bianche per un numero di serie, date e segni di spunta QA/Test

- Nome della scheda, data di stampa e numero di revisione

- Se ci sono designatori sul serigrafato, allora controlla:

- Ogni designatore è vicino e identifica chiaramente il componente associato

- Tutti i designatori sono solo in una o due orientazioni

- La dimensione e il font del testo rimarranno leggibili dopo il processo di fabbricazione

- I circuiti integrati hanno il pin uno chiaramente marcato, ovvero, il marcatore del pin uno non si trova sotto un altro componente

- Aggiorna la scheda PCB dai suoi schemi per assicurare che lo schema e la scheda siano sincronizzati

- Assicurati che il rapporto delle regole di progettazione sia approvato senza errori

- Assicurati che ci sia una regola di progettazione per individuare le reti con solo 1 pin

- Assicurati di avere il contorno della scheda su uno strato meccanico che verrà inviato al produttore della scheda

- I fiduciali sono presenti per l'assemblaggio e soddisfano questi criteri:

- Tre fiduciali a livello di scheda sono inclusi come minimo

- Due fiduciali sono posizionati diagonalmente uno rispetto all'altro attraverso tutti i componenti con passo molto fine

- I punti di montaggio hanno spazio libero sufficiente per la rondella e la testa della vite scelte

- Se è disponibile un modello di involucro, è stato testato rispetto alla scheda per assicurare che non ci saranno interferenze tra l'involucro e i componenti

- Tutti i componenti (inclusi gli elementi meccanici) hanno modelli 3D accurati

La tua scheda dovrebbe essere completamente pronta per la produzione, per quanto riguarda te, prima di inviarla ai colleghi per una lista di controllo della revisione del progetto per evitare qualsiasi sforzo nugatorio da parte loro.

Il layout del tuo PCB dovrebbe avere tutte le marcature richieste completate, così come il foro di montaggio e i fiduciali mostrati qui. Riesci a individuare l'errore di serigrafia in questa immagine?

Strati

- Controlla che lo stack degli strati e l'altezza del substrato rispettino le specifiche del fabbricante (o che il fabbricante possa soddisfare le tue specifiche)

- Verifica che lo spessore del rame su tutti gli strati corrisponda alle specifiche del fabbricante target (o che ci sia un richiamo sullo strato di documentazione per lo spessore del rame richiesto)

- Assicurati che ci sia almeno un piano di massa continuo e ininterrotto

- Se la tua scheda ha reti a impedenza controllata, esse sono impostate correttamente sia sullo stack degli strati che nelle regole di progettazione

- Controlla se qualche traccia di keep-out corrisponde alla forma della scheda

- Controlla eventuali fori o slot sulla scheda utilizzati come barriera di keep-out per prevenire che le reti attraversino le aree fresate

Una tabella dello stackup del PCB creata come parte delle tue specifiche di ingegneria front-end può essere utile qui in quanto offre un confronto visivo con i dati nel tuo editor di PCB. Una tabella fornita dalla tua casa di fabbricazione o dal produttore è la risorsa migliore, come l'esempio mostrato di seguito.

Esempio di tabella di stackup per il confronto in una revisione del design del PCB. Immagine fornita da Zach Peterson/TTM.

Percorso del segnale

- Assicurarsi che il piano di massa abbia sufficienti vie di corrente vicino ai connettori e ai nodi di tensione/ritorno

- Se necessario/rilevante, assicurarsi che i piani di tensione e le aree abbiano sufficienti vie di connessione per le esigenze di corrente

- Assicurarsi che le piste verso i piani di riferimento siano sufficientemente larghe per le esigenze di corrente

- Controllare che ci siano quantità sufficienti di vie per la capacità di trasporto corrente delle tracce

- Controllare che le larghezze minime delle piste per tutte le reti che trasportano corrente siano sufficienti. Considerare se è necessaria una regola di progettazione

- Controllare che tutti i pin di terra abbiano una via verso il piano di massa

- Controllare che ci sia un piano di massa continuo entro uno strato di segnale da qualsiasi traccia di segnale

- Controllare che qualsiasi traccia con impedenza controllata abbia le corrette regole di rete e profilo di impedenza

- Controllare che le piste dei paia differenziali siano il più vicine possibile

- Controllare che le lunghezze delle piste dei paia differenziali siano abbinate

- Controllare che tutti i segnali ad alta velocità siano abbinati in lunghezza, includendo specificamente:

- DDR

- PCIe

- Ethernet

- LVDS

- HDMI

- USB3+

- MIPI

- Verifica che ogni traccia di segnale abbia un'impedenza costante lungo la sua lunghezza. Se la traccia cambia strato, la sua impedenza dovrebbe rimanere la stessa

- Verifica che le tracce più lunghe di 1/6 del tempo di salita o discesa del segnale siano state simulate:

- Controlla che ci siano resistori di terminazione, o un'altra forma di terminazione, presenti per prevenire risonanze o sovratensioni

- Verifica che i resistori di terminazione siano nelle posizioni rilevanti

- Controlla le tracce lunghe che si avvicinano ad altre tracce siano state simulate per il diafonia

- Verifica che tutte le tracce ad alta velocità siano sopra un piano di massa continuo

- Assicurati che nessuna rete sensibile passi sotto componenti rumorosi

- Controlla che i fori passanti per i condensatori di disaccoppiamento non siano condivisi

- Ogni condensatore di disaccoppiamento richiede il proprio foro passante per VCC e per GND direttamente ai piani di riferimento

Il pacchetto xSignals contiene funzionalità che possono aiutare ad automatizzare molti di questi controlli dopo il completamento del layout del PCB, ma prima di una revisione manuale più rigorosa da parte del team di ingegneria.

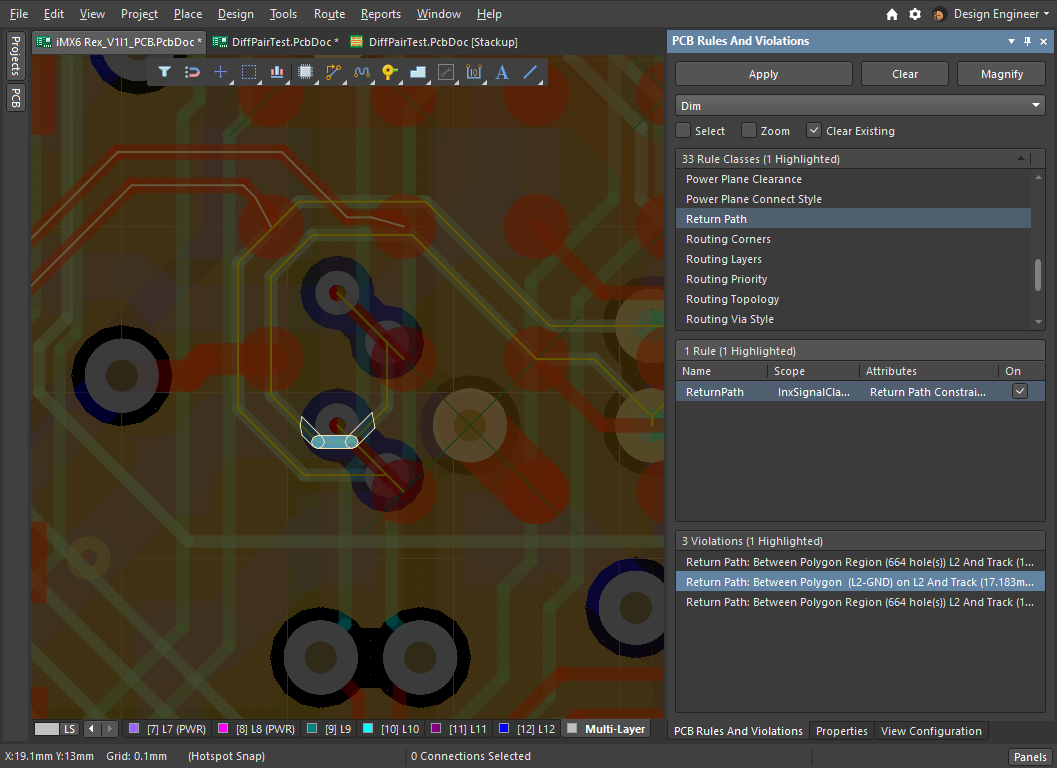

Violazione del percorso di ritorno evidenziata in xSignals. Puoi scegliere di ignorare questo o rifare parti del routing per eliminarla.

Componenti

- Controlla che tutti i pad passanti siano impostati come metallizzati se devono essere saldati

- Verifica che ci sia sufficiente spazio libero per quanto segue:

- Per le teste di prelievo e posizionamento in produzione

- Per l'assemblaggio manuale nei prototipi

- Per l'accesso della punta del saldatore a stagno in caso sia necessario un ritocco

- Verifica che i condensatori di bypass siano posizionati il più vicino possibile ai pin di alimentazione dell'IC (meno di 15mm)

- Verifica che le fonti di clock cristallo/oscillatore siano il più vicino possibile ai pin di clock dell'IC

- Verifica che le resistenze di terminazione siano il più vicino possibile alla fonte del segnale

- Verifica che il filtraggio EMI/RFI sia il più vicino possibile al punto di uscita (bordo della scheda, connettore, schermo)

- Verifica che i potenziometri aumentino il segnale/tensione quando ruotati in senso orario

- Verifica che i dispositivi programmabili abbiano un'intestazione/pad di programmazione accessibile

- Verifica che non ci siano componenti con alta massa termica (ad es., grandi trasformatori/induttori) posizionati accanto a componenti molto piccoli

- Verifica che il posizionamento dei componenti dia priorità a lunghezze di traccia corte per segnali ad alta velocità

- Verifica che ci sia un'area di rame sufficientemente grande per il dissipatore di calore per dispositivi ad alta dissipazione, inclusi:

- Regolatori lineari

- Alimentatori a commutazione (inclusi i driver LED)

- LED ad alta potenza

- Driver di gate ad alta frequenza

- MOSFET

- Driver per motori

- Caricatori

- Microprocessori ad alta velocità

- Amplificatori di potenza

Test

- Verifica che i pad di test siano sufficientemente lontani dal bordo della scheda per permettere il fissaggio

- Verifica che i pad di test non creino stub/dismatch di impedenza su reti ad alta velocità

- Verifica che i componenti non ostruiscano l'accesso ai pad di test per test manuali (ad es., usando una sonda per oscilloscopio) o automatici (ad es., usando un letto di chiodi)

- Verifica che i pad di test siano chiaramente etichettati per i prototipi

- Verifica che ogni segnale necessario per il test o l'ispezione abbia un punto di test

- Verifica che i punti di test siano tutti situati sullo stesso lato della scheda, idealmente:

- Il fondo della scheda per l'accesso utilizzando dispositivi di fissaggio a letto di chiodi

- La parte superiore della scheda per l'accesso manuale con strumenti di test (ad es., sonde per oscilloscopio)

I punti di test a volte vengono posizionati in luoghi scomodi, come troppo vicino ad altri pad o vicino ai bordi della scheda. Quando sono posizionati vicino ad altri pad, c'è il rischio di creare un cortocircuito involontario durante il test. Quando sono posizionati vicino a un bordo della scheda, potrebbero interferire con il contenitore o il montaggio meccanico. Poiché i punti di test spesso non hanno una specifica di posizionamento, è una buona idea considerare di spostarli e identificare posizioni alternative durante una revisione del progetto.

Questi punti di prova Keystone sono posizionati molto vicino al bordo della scheda, e le loro marcature serigrafiche sono posizionate molto vicino ad altri pad per il saldaggio di fili attraverso foro. Se non esiste una specifica che richiede che questi punti di prova siano qui, potrebbe essere identificata una nuova posizione durante una revisione del design della PCB.

Protezione/EMI/EMC

- Verificare che siano impostate le regole appropriate di creepage e clearance per tutte le reti ad alta tensione

- Controllare se sono necessari percorsi/piste di terra separati per l'ESD

- Controllare che ci siano condensatori di disaccoppiamento accanto ai connettori e alle vie che possono richiederli

- Controllare che i diodi TVS o altri componenti di mitigazione dell'ESD siano in serie con la pista verso il componente (cioè, qualsiasi evento ESD deve passare attraverso il pad del componente prima di arrivare a un dispositivo sensibile)

- Assicurarsi che non ci siano stub di pista/antenne di rete che vanno ai punti di prova o ai pin dei connettori inutilizzati

- Assicurarsi che i segnali ad alta velocità siano instradati il più direttamente possibile—niente percorsi panoramici

- Controllare che qualsiasi pista che trasporta oltre 100mA abbia la sua larghezza calcolata per garantire che sia di dimensioni sufficienti per la corrente

- Se la scheda verrà montata all'interno di un involucro con poco o nessun flusso d'aria, calcolare o simulare la larghezza per uno strato interno invece di uno strato esterno

- Verifica se è necessario uno schermo RF da qualche parte sulla scheda e se ha un'area sufficiente

- Se stai utilizzando una scheda a due strati:

- Ci sono loop di massa?

- C'è una traccia di massa di dimensioni sufficienti per la corrente di ritorno di ogni dispositivo?

- C'è un piano di massa ininterrotto sotto ogni traccia ad alta velocità?

- Se hai più masse, assicurati che siano collegate insieme in un unico punto

Pannelli

- Assicurati che ci sia sufficiente area del telaio per i trasportatori e il serraggio

- Assicurati che la serigrafia includa quanto segue:

- Spazi vuoti per i segni di QA/Test

- Data di stampa

- Nome della macchina

- Nome dell'azienda

- Codice a barre del pannello

- Numero di parte della scheda e revisione

- Verifica che i fiduciali del pannello siano presenti

- Controlla la presenza di un segno di identificazione dell'origine

- Controlla se le aree di test per impedenza/strato/altro sono presenti se necessario

- Controlla che i livelli di V Score/Fresatura/tab siano presenti e allineati con la scheda se non sono nel file della scheda

- Controlla che il pannello non sia troppo grande per lo spessore della scheda e per qualsiasi fresatura (ad es., bassa flessibilità/rimbalzo)

Conclusione

Se stai seguendo questa lista di controllo per PCB o una tua versione derivata creata a partire da essa e la stai utilizzando in una riunione di revisione del design del PCB, allora è meglio considerare ogni voce come un punto di discussione piuttosto che semplicemente come una casella da spuntare. Questo può essere davvero importante per garantire che il design soddisfi l'intento del prodotto, piuttosto che limitarsi a spuntare caselle. Una revisione prima della produzione dovrebbe essere più che solo assicurarsi che tutti i problemi tecnici con la scheda che si possono considerare siano stati affrontati. Dovrebbe anche garantire che la funzionalità soddisfi i requisiti. È molto più efficiente apportare eventuali modifiche allo schema e modificare il design elettrico per soddisfare l'intento del design e i requisiti che potrebbero essere stati rivalutati durante la riunione, piuttosto che ordinare semplicemente le schede e poi scoprire che avresti dovuto avere quella discussione prima di spendere soldi e dover attendere l'arrivo delle schede.

Parla oggi stesso con un esperto Altium per saperne di più o partecipa a uno dei nostri Webinar On-Demand per consigli da esperti.