Simplifique as Conexões do Chicote ao Sistema para Melhores Resultados no Design de PCB

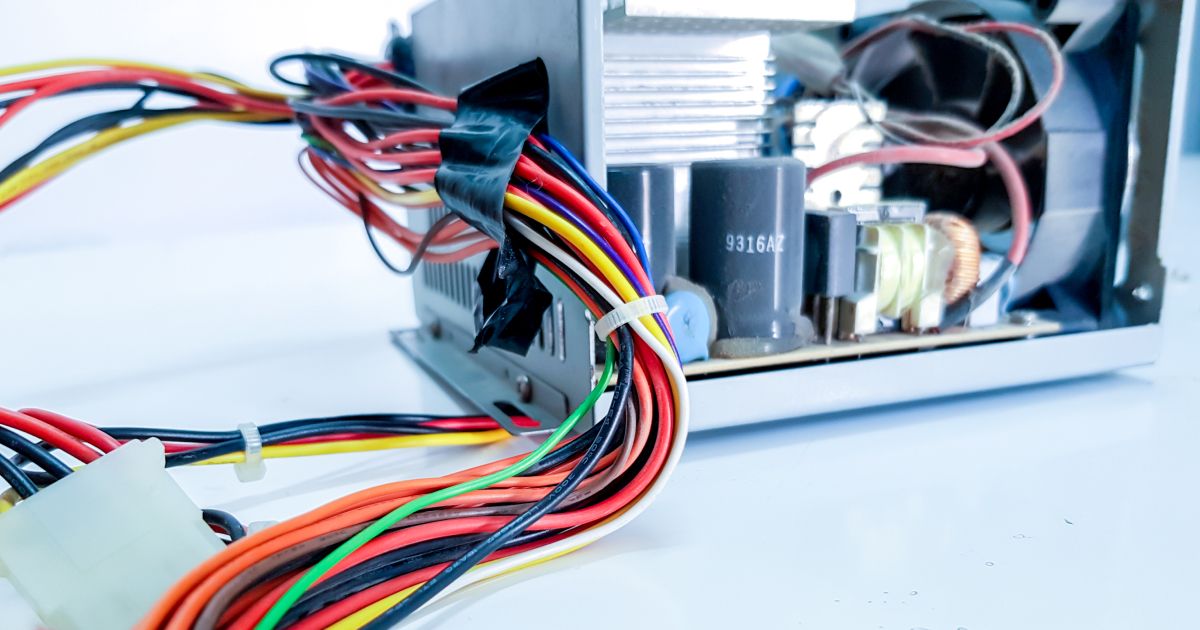

A PCB já não é uma ilha isolada. Ela faz parte de uma densa rede de conexões, com módulos de energia, redes de sensores, componentes de interface do usuário e mais, todos interligados por complexos chicotes de fios. Esses chicotes, longe de serem simples "feixes de cabos", agora são condutos críticos no desempenho, segurança e fabricabilidade do sistema.

E, ainda assim, a integração de chicote-para-PCB muitas vezes permanece um dos aspectos mais fragmentados e propensos a erros do processo de design.

Por quê? Porque os fluxos de trabalho entre os projetistas de placas, engenheiros de chicotes e arquitetos de sistemas ainda são muito desconectados. Os dados são passados por ferramentas desatualizadas, planilhas ou PDFs. O gerenciamento de mudanças é manual. O resultado: atrasos, pinagens desalinhadas, verificações de ajuste falhas e retrabalho frustrante de última hora.

Não precisa ser assim.

Por que a Integração de Chicote-para-Sistema Está se Tornando Mais Desafiadora

À medida que os produtos se tornam mais inteligentes, menores e mais interconectados, os chicotes de fios já não são considerados apenas um detalhe. Eles são restrições de design ativas que moldam o desenvolvimento do produto. De acordo com a Research and Markets, o mercado global de chicotes de fios está projetado para crescer de aproximadamente USD 128,4 bilhões em 2024 para USD 163,6 bilhões até 2030, com um CAGR de 4,1%, refletindo sua importância crescente em várias indústrias.

O setor automotivo fornece a evidência mais clara dessa mudança. Conforme relata a GlobeNewswire, veículos avançados agora incorporam aproximadamente 40 chicotes de fios, compreendendo cerca de 3.000 fios e 700 conectores para suportar tecnologias como controle automático de farol alto, capacidades de condução autônoma, controle de cruzeiro e portas traseiras automáticas; recursos que influenciam significativamente as decisões de compra dos consumidores.

Enquanto isso, a McKinsey & Company observa que os custos dos chicotes de fiação em veículos modernos podem representar cerca de 20% do orçamento total da arquitetura Elétrica/Eletrônica, tornando-os uma consideração crítica nas primeiras etapas de design.

Esta importância estratégica vai além das aplicações automotivas. Seja projetando uma unidade de controle de VE com roteamento de cabos de alta tensão, um dispositivo médico com rigorosos requisitos de blindagem e isolamento, ou um produto IoT de consumo onde o fator forma é primordial, o projeto de chicotes impacta diretamente o layout do sistema, a compatibilidade eletromagnética, o desempenho térmico e a fabricabilidade.

À medida que a tecnologia continua avançando, integrar o projeto de chicotes mais cedo no processo de desenvolvimento tornou-se essencial para otimizar tanto o desempenho do produto quanto a eficiência da produção.

Contudo, várias tendências estão aumentando o desafio:

- Sistemas multi-placas são agora comuns, com múltiplas PCBs necessitando de planejamento coordenado de E/S.

- Uma integração mecânica mais apertada significa que a geometria do chicote e a orientação do conector afetam a caixa.

- Requisitos de EMC e integridade de sinal exigem um roteamento e blindagem cuidadosos.

- Prazos mais curtos deixam menos espaço para identificar problemas com chicotes tarde no desenvolvimento.

Neste ambiente, o manuseio manual de dados ou ferramentas isoladas simplesmente não escalam. O que é necessário é uma abordagem mais inteligente e integrada que conecte o projeto de chicotes ao planejamento de PCB e ao nível do sistema desde o início.

O Custo da Desconexão: Impacto no Mundo Real

Falhas de engenharia significativas revelam que a integração de sistema inadequada é um dos principais contribuintes para atrasos em projetos e excessos de custos. Em seu artigo Falhas Famosas Revisitadas: Um Foco na Integração de Sistemas, James R. Armstrong examina vários casos notáveis onde a atenção insuficiente à integração resultou em problemas maiores. Esses casos sublinham que, mesmo quando componentes individuais atendem às suas especificações, falhas na integração desses componentes podem comprometer a funcionalidade do sistema inteiro. O estudo enfatiza que o desenvolvimento de sistema bem-sucedido requer não apenas partes individuais bem projetadas, mas também uma estratégia de integração poderosa que garanta que essas partes trabalhem juntas de maneira coesa.

De acordo com um estudo publicado pelo Conselho Internacional de Engenharia de Sistemas (INCOSE), erros de integração entre subsistemas, incluindo interconexões elétricas, estão entre as três principais causas de atrasos no desenvolvimento de produtos em programas de eletrônicos complexos.

Até mesmo equipes bem organizadas frequentemente encontram:

- Layouts de PCB finalizados que não levam em conta as restrições de chicotes

- Incompatibilidades entre esquemas de fiação e listas de conexões reais do PCB

- Mudanças urgentes de última hora que se propagam por design, documentação e aquisição

Esses problemas não afetam apenas os cronogramas. Eles podem aumentar custos, comprometer a qualidade e até atrasar a conformidade em indústrias regulamentadas. Um pequeno desalinhamento em um conector pode desviar todo o cronograma de um produto.

A Complexidade dos Chicotes Não é Mais Opcional

Em praticamente todos os setores – automotivo, aeroespacial, industrial, médico, de consumo – os chicotes estão se tornando mais complexos.

Os veículos elétricos são um exemplo primordial. Eles combinam entrega de energia de alta tensão, requisitos de redundância e linhas de sinal sensíveis a EMI, todos os quais devem coexistir dentro de um envelope mecânico restrito. Desafios semelhantes são encontrados em robótica, sistemas de satélites e hardware modular de IoT.

Essa complexidade obriga as equipes a repensar como gerenciam o fluxo de informações entre chicotes, PCBs e a arquitetura do sistema mais amplo.

Fluxos de trabalho legados, baseados em arquivos desconectados e coordenação manual, não são mais sustentáveis. Equipes que continuam a depender deles enfrentam um risco crescente, enquanto aquelas que investem em práticas de design conectadas e simplificadas estão ganhando uma vantagem competitiva real.

Tendências Reais na Digitalização de Chicotes

No setor automotivo, aeroespacial e de eletrônicos industriais, a transformação digital está remodelando como os chicotes são desenvolvidos e integrados. As organizações estão se afastando de fluxos de trabalho manuais e ferramentas fragmentadas em favor de ambientes digitais conectados que reduzem a duplicação e melhoram a coordenação de design.

Embora as abordagens variem, o padrão é claro: simplificar os fluxos de trabalho de chicotes, melhorar a continuidade dos dados e possibilitar uma visibilidade do sistema em nível anterior consistentemente levam a ciclos de desenvolvimento mais rápidos e menos problemas de integração.

Na Altium, nossas capacidades de design de chicotes são construídas com o mesmo objetivo – entregar esses benefícios em um ambiente de design 2D intuitivo e conectado. É uma maneira prática para as equipes de eletrônicos melhorarem a precisão, velocidade e colaboração sem interromper seus processos de design existentes.

O Que Torna a Integração Perfeita entre Chicote e PCB Possível

Para enfrentar os desafios de fluxos de trabalho desconectados, os ambientes de design modernos estão evoluindo para suportar uma abordagem mais holística e consciente do sistema para o design de chicotes.

As capacidades-chave que possibilitam essa mudança incluem:

- Contexto de design unificado onde o design de PCB e chicotes podem coexistir dentro do mesmo projeto

- Mapeamento inteligente de sinal e conector, garantindo alinhamento entre a lógica de fiação e a implementação no nível da placa

- Colaboração em tempo real e controle de versão, tornando as mudanças visíveis, rastreadas e gerenciadas entre disciplinas

- Saídas de documentação automatizadas, reduzindo o esforço manual e garantindo consistência para a fabricação

Ferramentas como Altium Designer, por exemplo, oferecem esse tipo de experiência integrada, permitindo que as equipes projetem chicotes e placas lado a lado dentro de um ambiente compartilhado que suporta tanto a velocidade quanto a precisão.

Não se trata apenas de facilitar as coisas. Você obtém menos erros, iterações mais rápidas e resultados de design mais confiáveis.

Projetando com o Sistema em Mente

A melhoria da integração entre chicotes e PCBs não é apenas sobre fluxos de trabalho mais suaves. É sobre dar às equipes de hardware a visão que elas precisam para tomar decisões mais inteligentes mais cedo no processo de design. Isso ajuda as equipes a:

- Identificar riscos de integração antes que eles descarrilem um projeto

- Simplificar a colaboração entre domínios

- Reduzir a necessidade de retrabalho

- Melhorar a robustez do design e a fabricabilidade

Ao aproximar o design de chicotes e placas, você cria um ambiente de desenvolvimento mais responsivo e confiável, que é melhor adaptado à velocidade e complexidade da engenharia de produtos modernos.

Pensamentos Finais

Projetar um PCB isoladamente já não é suficiente. Os produtos de hoje exigem um pensamento consciente do sistema, reconhecendo que os chicotes não são apenas cabos, mas elos essenciais entre subsistemas.

Quando as conexões de chicote para sistema são simplificadas e integradas ao processo de design, as equipes podem reduzir riscos, mover-se mais rapidamente e entregar resultados de maior qualidade.

As ferramentas existem. A necessidade é clara. A vantagem é para as equipes que projetam com todo o sistema em mente.