Упростите соединения между жгутами и системой для лучших результатов проектирования печатных плат

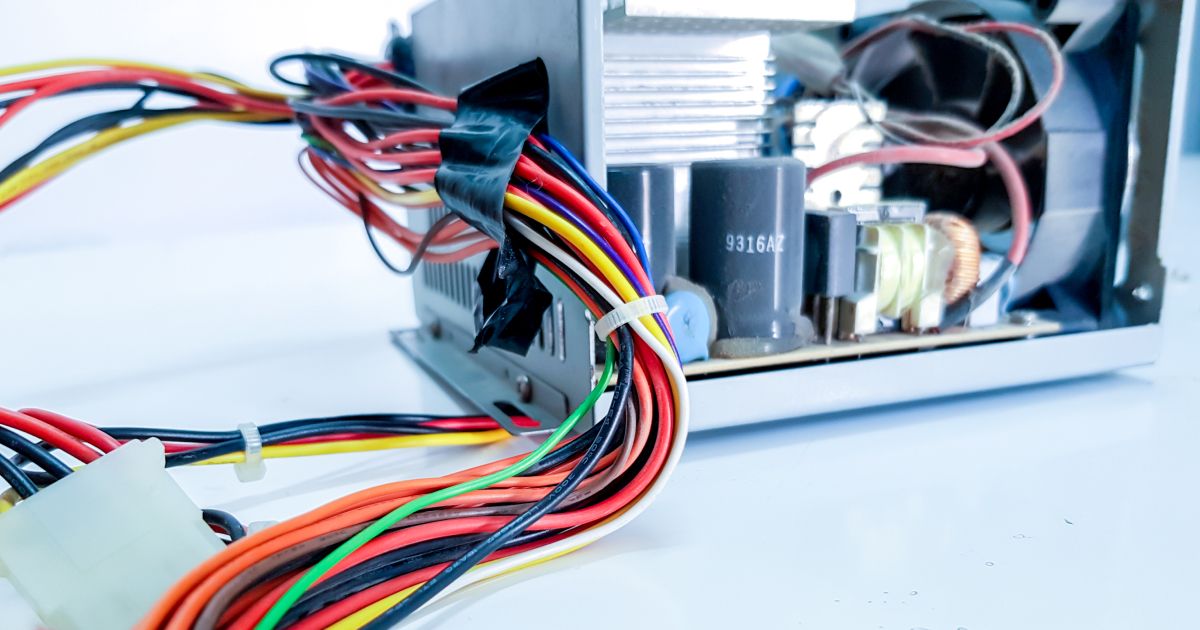

Печатная плата уже не является изолированным островом. Теперь это часть плотной сети соединений, включающей в себя блоки питания, сети датчиков, компоненты пользовательского интерфейса и многое другое, все это связано сложными кабельными жгутами. Эти жгуты, далекие от простых «пучков кабелей», теперь являются критически важными каналами в системной производительности, безопасности и производственной пригодности.

И тем не менее, интеграция жгутов с печатной платой часто остается одним из самых разрозненных и ошибочных аспектов процесса проектирования.

Почему? Потому что рабочие процессы между конструкторами плат, инженерами по жгутам и системными архитекторами все еще слишком разобщены. Данные передаются через устаревшие инструменты, таблицы или PDF-файлы. Управление изменениями осуществляется вручную. Результат: задержки, несоответствие контактов, неудачные проверки на соответствие размеров и раздражающая переделка в последнюю минуту.

Так быть не обязательно.

Почему интеграция жгутов с системой становится более сложной задачей

По мере того как продукты становятся умнее, меньше и более взаимосвязанными, проводные жгуты больше не являются второстепенными элементами. Они становятся активными ограничениями дизайна, формирующими разработку продукта. Согласно исследованию Research and Markets, глобальный рынок проводных жгутов предполагается к росту с приблизительно 128,4 миллиарда долларов США в 2024 году до 163,6 миллиарда долларов к 2030 году, с среднегодовым темпом роста в 4,1%, что отражает их возрастающее значение в различных отраслях.

Автомобильная отрасль предоставляет наиболее яркий пример этого сдвига. Как сообщает GlobeNewswire, современные транспортные средства теперь включают примерно 40 проводных жгутов, состоящих из около 3000 проводов и 700 соединителей, для поддержки технологий, таких как автоматическое управление дальним светом, возможности автономного вождения, круиз-контроль и автоматические задние двери; функции, которые значительно влияют на решения потребителей о покупке.

Тем временем, как отмечает McKinsey & Company, стоимость проводных жгутов в современных автомобилях может составлять примерно 20% от общего бюджета электрической/электронной архитектуры, делая их критически важным фактором на ранних этапах дизайна.

Это стратегическое значение выходит за рамки автомобильных приложений. Будь то разработка блока управления ЭВ с маршрутизацией высоковольтных кабелей, медицинское устройство с строгими требованиями к экранированию и изоляции, или потребительский продукт IoT, где первостепенное значение имеет форм-фактор, разработка кабельных систем напрямую влияет на компоновку системы, электромагнитную совместимость, тепловые характеристики и производственные возможности.

По мере того как технологии продолжают развиваться, интеграция разработки кабельных систем на ранних этапах процесса разработки становится необходимой для оптимизации как производительности продукта, так и эффективности производства.

Однако несколько тенденций усугубляют проблему:

- Многосхемные системы теперь обычны, требуя координированного планирования ввода/вывода для нескольких печатных плат.

- Более тесная механическая интеграция означает, что геометрия кабельной системы и ориентация разъемов влияют на корпус.

- Требования к ЭМС и целостности сигнала требуют продуманной маршрутизации и экранирования.

- Сокращение сроков оставляет меньше времени для выявления проблем с кабельными системами на поздних этапах разработки.

В такой среде ручная обработка данных или изолированные инструменты просто не масштабируются. То, что нужно, это более умный, интегрированный подход, который соединяет разработку кабельных систем с планированием печатных плат и системы на самом начальном этапе.

Цена разрыва: реальное влияние

Крупные инженерные неудачи показывают, что недостаточная интеграция систем является ведущей причиной задержек в проектах и перерасхода бюджета. В своей статье Знаменитые неудачи на повторном рассмотрении: акцент на интеграции систем Джеймс Р. Армстронг рассматривает несколько заметных случаев, когда недостаточное внимание к интеграции привело к серьезным проблемам. Эти случаи подчеркивают, что даже когда отдельные компоненты соответствуют своим спецификациям, неудачи в интеграции этих компонентов могут нарушить функциональность всей системы. Исследование подчеркивает, что успешная разработка системы требует не только хорошо спроектированных отдельных частей, но и мощной стратегии интеграции, которая обеспечивает их бесперебойную работу вместе.

Согласно исследованию, опубликованному Международным советом по системной инженерии (INCOSE), ошибки интеграции между подсистемами, включая электрические соединения, находятся среди трех основных причин задержек в разработке продуктов в сложных электронных программах.

Даже хорошо организованные команды часто сталкиваются с:

- Окончательными компоновками печатных плат, которые не учитывают ограничения проводки

- Несоответствиями между схемами проводки и фактическими списками соединений печатной платы

- Срочными последними изменениями, которые затрагивают дизайн, документацию и закупки

Эти проблемы не только влияют на сроки. Они могут увеличить затраты, снизить качество и даже задержать получение разрешений в регулируемых отраслях. Одно маленькое несоответствие в соединителе может сорвать весь график выпуска продукта.

Управление сложностью больше не является опциональным

Практически в каждой отрасли – автомобильной, аэрокосмической, промышленной, медицинской, потребительской – сложность электропроводки увеличивается.

Электромобили являются ярким примером. Они сочетают в себе высоковольтную передачу энергии, требования к резервированию и линии сигналов, чувствительные к электромагнитным помехам, все это должно сосуществовать в ограниченном механическом пространстве. Похожие вызовы встречаются в робототехнике, системах спутниковой связи и модульном оборудовании IoT.

Эта сложность заставляет команды пересмотреть подход к управлению потоком информации между электропроводкой, печатными платами и более широкой системной архитектурой.

Устаревшие рабочие процессы, основанные на несвязанных файлах и ручной координации, больше не являются устойчивыми. Команды, которые продолжают на них полагаться, сталкиваются с растущим риском, в то время как те, кто инвестирует в упрощенные, связанные практики проектирования, получают реальное конкурентное преимущество.

Реальные тенденции в цифровизации электропроводки

В автомобильной, аэрокосмической и промышленной электронике цифровая трансформация изменяет способы разработки и интеграции электропроводки. Организации отходят от ручных рабочих процессов и фрагментированных инструментов в пользу связанных, цифровых сред, которые уменьшают дублирование и улучшают координацию проектирования.

Хотя подходы различаются, образец ясен: оптимизация рабочих процессов электропроводки, улучшение непрерывности данных и обеспечение более ранней видимости на уровне системы последовательно приводят к более быстрым циклам разработки и меньшему количеству проблем с интеграцией.

В Altium наши возможности проектирования жгутов созданы с той же целью – предоставить эти преимущества в интуитивно понятной, связанной 2D-среде проектирования. Это практичный способ для команд электроники улучшить точность, скорость и сотрудничество, не нарушая существующие процессы проектирования.

Что делает возможной бесшовную интеграцию жгутов и печатных плат

Для решения проблем разрозненных рабочих процессов современные среды проектирования развиваются в поддержку более целостного, системно-ориентированного подхода к проектированию жгутов.

Ключевые возможности, обеспечивающие этот переход, включают:

- Единый контекст проектирования, где проектирование печатных плат и жгутов может сосуществовать в рамках одного проекта

- Интеллектуальное сопоставление сигналов и соединителей, обеспечивающее соответствие между логикой проводки и реализацией на уровне платы

- Реальное время сотрудничества и контроля версий, делающее изменения видимыми, отслеживаемыми и управляемыми между дисциплинами

- Автоматизированные выходные данные документации, сокращающие ручные усилия и обеспечивающие консистенцию для производства

Инструменты вроде Altium Designer, например, предлагают такой интегрированный опыт, позволяя командам проектировать жгуты и платы бок о бок в общей среде, которая поддерживает как скорость, так и точность.

Это не только об упрощении процесса. Вы получаете меньше ошибок, более быстрые итерации и более надежные результаты проектирования.

Проектирование с учетом системы

Улучшенная интеграция жгутов с печатной платой не только об упрощении рабочих процессов. Речь идет о предоставлении командам разработчиков аппаратного обеспечения необходимой информации для принятия более обоснованных решений на ранних этапах процесса проектирования. Это помогает командам:

- Выявлять риски интеграции до того, как они сорвут проект

- Упрощать междоменное сотрудничество

- Сокращать необходимость в доработке

- Повышать надежность проектирования и производственную пригодность

Сближая проектирование жгутов и плат, вы создаете более отзывчивую и надежную среду разработки, которая лучше адаптирована к скорости и сложности современной инженерии продуктов.

Заключительные мысли

Проектирование печатной платы в изоляции уже недостаточно. Современные продукты требуют системного мышления, признания того, что жгуты - это не просто кабели, а важные связующие звенья между подсистемами.

Когда соединения жгута с системой упрощены и интегрированы в процесс проектирования, команды могут снизить риски, работать быстрее и достигать результатов более высокого качества.

Инструменты существуют. Необходимость ясна. Преимущество получают команды, проектирующие с учетом всей системы.