E-Schrott beginnt beim Design: Wie intelligentes Beschaffen dabei helfen kann, ihn zu verhindern

Elektronikschrott ist eine wachsende Sorge für Elektronikunternehmen und ist zu einer kritischen Überlegung bei der nachhaltigen Beschaffung von PCB-Komponenten geworden. Mit mehr als 50 Millionen Tonnen Elektronikschrott, die jedes Jahr produziert werden, trägt die Elektronikindustrie in allen Stadien der Lieferkette erheblich zu dieser Zahl bei, was es zu einem kollektiven Problem macht. Während Unternehmen versuchen, ihre Bemühungen mit dem Nachhaltigkeitsziel (SDG) 12 der UN: Verantwortungsvoller Konsum und Produktion, zu vereinbaren, ist die schiere Menge an Elektronikschrott auf dem Markt heute immer noch alarmierend.

Jedoch mögen sich Designer und Ingenieure fragen, wie ihre Handlungen möglicherweise eine signifikante Auswirkung auf die Umwelt haben könnten, um nachhaltige Beschaffung als ein Kernstück ihrer Rollen zu betrachten. Die unvermeidlichen Verbindungen zur weiteren Lieferkette und die Kostenimplikationen schlechter Nachhaltigkeitskonformität sind vielleicht die zwei Haupttreiber dieser Konversation.

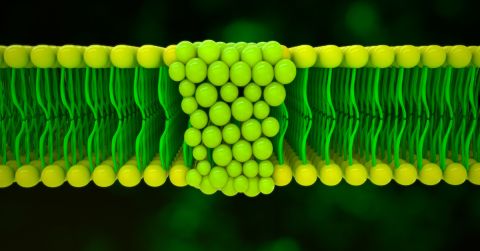

Das Recycling von PCBs ist notorisch schwierig

Die Nachhaltigkeitsherausforderung anzunehmen, mag für Designer und ihre Beschaffungsteams sinnlos erscheinen. So viele Faktoren beeinflussen die potenzielle Entsorgung von PCB-Teilen in der Zukunft, was das Ziel, Elektronikschrott zu eliminieren, für jeden Stakeholder in der Lieferkette unerreichbar erscheinen lässt.

Ein Verbraucherelektronikprodukt kann bis zu 1.000 verschiedene Substanzen enthalten, darunter eine Vielzahl von Metallen (30%) und Nichtmetallen (70%), wobei letztere am schwierigsten wieder in die Lieferkette eingespeist werden können. Die Herausforderung ist viel größer als zunächst erkannt, insbesondere bei Produkten, die organische Stoffe wie Harz und bromierte Flammschutzmittel, chemische Rückstände und Schwermetallelemente enthalten.

Davon abgesehen haben Designer und Fachleute für die Beschaffung von Leiterplatten einen einzigartigen Einblick und können ihre Aufmerksamkeit auf die Auswahl von Komponenten richten, um Überkonsum und Überproduktion durch Einblicke in den Bestand zu reduzieren und darüber hinaus Zuverlässigkeitsprobleme zu verringern, die durch gefälschte oder qualitativ minderwertige Teile verursacht werden.

Top-Tipps für die Entwicklung nachhaltiger Strategien zur Teilebeschaffung

- Wählen Sie vertrauenswürdige Lieferanten: Nutzen Sie Tools wie Octopart, um von autorisierten Distributoren zu beziehen und gefälschte Teile zu vermeiden, die zu Verschwendung und Zuverlässigkeitsproblemen führen können.

- Design für die Demontage: Wählen Sie recycelbare Materialien und bleifreie Komponenten, um die Verarbeitung am Ende der Lebensdauer einfacher und nachhaltiger zu gestalten.

- Vereinfachen Sie die Stückliste (BOM): Reduzieren Sie die Komplexität, indem Sie Teile konsolidieren und multifunktionale Komponenten wählen, um Kosten und Materialverbrauch zu senken.

- Nutzen Sie Einblicke in den Bestand: Vermeiden Sie veraltete Komponenten, indem Sie Echtzeit- und historische Daten nutzen, um intelligentere, langfristigere Beschaffungsentscheidungen zu treffen.

- Berücksichtigung der Auswirkungen auf die Herstellung: Beachten Sie Komponenten, die durch energieintensive Methoden hergestellt werden, wie die Halbleiterfertigung oder das Reflow-Löten von PCBs.

- Planung für Störungen: Bauen Sie Flexibilität in Ihre Beschaffung ein, indem Sie im Voraus alternative Teile identifizieren, um agil zu bleiben, ohne die Nachhaltigkeit zu opfern.

- Design in Einklang mit der Beschaffung bringen: Fördern Sie die Zusammenarbeit zwischen Ingenieuren und Beschaffungsteams, um sicherzustellen, dass jede Komponentenwahl die Umweltziele unterstützt.

Design von PCBs für ein nachhaltiges Lebensende

Der Schlüssel zur Nachhaltigkeit am Lebensende (EOL) liegt im Verständnis, welche Maßnahmen ergriffen werden können und welche effektiven Produktänderungen vorgenommen werden sollten. Dies wird weitgehend durch Vorschriften geleitet. Es gibt jedoch ebenso wichtige Schritte zu berücksichtigen, wenn es um das Design von PCBs und die Beschaffung nach Anforderungen geht.

Unternehmen sollten darauf abzielen, Produkte mit Langlebigkeit zu schaffen, aber mit Blick auf die EOL-Verfahren. Die Betrachtung von Produktdesign, Beschaffung und Herstellung auf diese Weise hilft, verschiedene andere Reaktionen zu leiten: Druck durch Vorschriften, Kostenreduktion und Risikomanagement.

Bei der Suche nach nachhaltigen Teilen sollten Designer Folgendes in Übereinstimmung mit den Kundenanforderungen berücksichtigen:

- Komponentenzusammensetzung: Die Verwendung weniger Materialien macht Teile leichter zu demontieren (und daher wahrscheinlicher, dass sie demontiert werden), wenn sie nicht wieder in die Lieferkette eingeführt werden.

- Material-Recycling: Erneuerbare Materialien werden zunehmend verwendet, um verschwenderische Produkte, wie Fiberglas-Substrate, zu vermeiden. Zu diesen Materialien gehören Zellulose- und papierbasierte Laminate, die die Menge an nicht recycelbarem EOL-Abfall erheblich reduzieren können.

- Bleifreies Löten: Hersteller integrieren bleifreie Lötmaterialien in ihre Produkte. Typischerweise sind metallbasierte Optionen am effektivsten für die RoHS-Konformität und Leistung in Hochtemperaturanwendungen.

- Energieintensive Produktion: Abgesehen vom Problem des Elektroschrotts gibt es auch das Dilemma des Verbrauchs, wenn es um die Verarbeitung von EOL-Teilen oder das Überarbeiten von PCBs geht.

Es mag kontraintuitiv erscheinen, über das Demontieren von Produkten nachzudenken, bevor sie überhaupt entworfen und getestet sind. Aber dieser Ansatz kann Designern helfen, den Einfluss ihrer Arbeit auf die Anzahl der Produkte oder Teile zu verstehen, die auf Deponien landen.

Weitsicht ist das größte Attribut nachhaltiger Produktion. Bedenken Sie, dass mit jeder einzelnen Komponente oder jedem Material in einem Produkt ein weiterer potenzieller Schritt im Prozess des Demontierens, Wiederverwendens und Recyclings einhergeht. Der Designprozess dient als Kontrollpunkt, um sicherzustellen, dass Kundenanforderungen mit dem Bedürfnis, Abfall in der Lieferkette zu eliminieren, in Einklang gebracht werden. Um dies zu erreichen, können Designer aktuelle Beschaffungseinblicke nutzen und Nachhaltigkeitsmerkmale wie Lebenszyklusstatus oder RoHS-Konformität effizienter bewerten.

Einblick in die Teileverfügbarkeit reduziert unnötigen Abfall

Nachhaltigkeit dient auch als Strategie zur Reduzierung kostspieliger Nacharbeiten, insbesondere bei Produktfehlern. Wenn eine Komponente ausfällt und Ingenieure mit der Fehlersuche beginnen, ermöglicht ihnen der Zugang zu genauen Teiledaten, alternative Komponenten zu bewerten, bevor sie sich zu größeren Neugestaltungen verpflichten.

Octopart ist eine wertvolle Suchmaschine, die fundierte, zeitnahe Beschaffungsentscheidungen unterstützt, besonders wenn Teile nicht mehr hergestellt werden. Mit aktuellen Verfügbarkeits- und Distributorenautorisierungseinblicken können Teams alternative Komponenten mit Zuversicht auswählen, die nicht nur Risiko und Kosten reduzieren, sondern auch nachhaltigere Beschaffungspraktiken unterstützen.

Langfristige Bestandsübersicht befähigt Designteams darüber hinaus, zukunftsfähige Entscheidungen zu treffen, indem Komponenten vermieden werden, die bald veraltet sein könnten. Darüber hinaus offenbart die 12-monatige Bestandshistorie von Octopart Lieferkettenmuster, die Teams helfen, Überkäufe zu vermeiden, überschüssige Bestände zu minimieren und unnötigen Abfall zu reduzieren.

Risiken und Belohnungen einer besseren Bauteilauswahl

Nachhaltigkeit bedeutet, mehr mit weniger zu erreichen. Im Falle von PCB-Designern kann es sich langfristig auszahlen – im Herstellungsprozess und darüber hinaus – eine schlanke Stückliste (BOM) zu erstellen. Durch die Zusammenlegung von Funktionen und die Auswahl vielseitiger, mehrfach verwendbarer Teile können Designer Beschaffungs- und Produktionseffizienz in PCBs einbauen.

Mit Zugang zu einer umfangreichen Datenbank von Komponenten ermöglicht Octopart Teams, alternative Layouts zu erkunden, Teilespezifikationen zu vergleichen und Bestandstrends unter Distributoren zu finden, um intelligentere Konfigurationen zu entdecken. All dies, während die Kosten für PCBs optimiert und sogar eine bessere Leistung in kompakteren Produkten ermöglicht wird.

Aus Sicherheitsperspektive müssen Unternehmen auch sorgfältig darauf achten, gefälschte Teile zu erkennen. Da immer mehr Käufer, Designer und Distributoren die Notwendigkeit erkennen, Teile in der PCB-Lieferkette wiederzuverwenden, benötigen sie strenge Maßnahmen, um sicherzustellen, dass gefälschte Komponenten nicht in die Elektronik der Endverbraucher gelangen.

Designer können Octopart nutzen, um minderwertige Komponenten und unzuverlässige Beschaffungspartner zu vermeiden, wodurch das Risiko von Fehlern in ihren Fertigprodukten verringert und potenzieller Elektroschrott aus der Produktion minimiert wird.

Octopart als Werkzeug zur Reduzierung von Elektroschrott

Während kein Unternehmen oder Werkzeug allein Elektroschrott vollständig beseitigen kann, ermöglicht es Octopart Fachleuten, dort sinnvolle Maßnahmen zu ergreifen, wo es zählt: am Anfang jedes Design- oder Beschaffungsprozesses. Durch klügere Entscheidungen von Anfang an können sie den EOL-Prozess besser steuern, was besonders wichtig ist, da die Branche immer noch Wege findet, mit einer überwältigenden Abfallmenge umzugehen.

Die Octopart-Suchmaschine bietet sofortige Komponenten-Lebenszyklusanalysen. Indem sie sich auf Daten von autorisierten Distributoren stützen, können Beschaffungsfachleute einen proaktiven, datengesteuerten Ansatz zur Beschaffung verfolgen, Nachhaltigkeitsziele unterstützen und helfen, Teams in Einklang mit wichtigen Vorschriften zu bringen und Abfall zu minimieren.

Beginnen Sie heute mit Octopart, verantwortungsbewusste Beschaffungsentscheidungen zu treffen und helfen Sie, Elektroschrott bereits ab der Designphase zu reduzieren.