Lista de verificación para la revisión del diseño de PCB

En las diversas empresas y organizaciones para las que he trabajado, ha habido una amplia variedad de procedimientos para revisar y aprobar un diseño de PCB para su producción. En algunas de las empresas más pequeñas, ha sido más bien un vistazo rápido a la placa para ver si hay errores obvios, y tal vez, si el revisor lo recuerda, ejecutar un informe de verificación de reglas de diseño. Incluso en organizaciones más grandes, ha habido una falta distinta de procedimiento y consistencia involucrados, a menudo porque simplemente nunca hubo suficiente tiempo para crear un procedimiento con el ritmo de trabajo y los niveles de carga de trabajo de todo el personal relevante.

Todos sabemos lo importante que es revisar una placa en busca de problemas antes de proceder a la producción o al prototipado. No importa cuánto esfuerzo pongas en el diseño, inevitablemente, algo se escapa por las grietas. Si no tienes una lista robusta de elementos a revisar antes de enviar tus archivos de diseño, esos problemas aún podrían pasar desapercibidos hasta el fabricante o ensamblador de la placa.

Dado que siempre estamos operando bajo cargas de trabajo elevadas y presiones para terminar las tareas, puede ser difícil encontrar el tiempo para generar un procedimiento o proceso para revisar el diseño de tu placa, como mencioné anteriormente. Por lo tanto, en lugar de hablar en este artículo sobre los males de no revisar los diseños de las placas, en cambio, voy a facilitarte la vida proporcionándote una extensa lista de verificación de PCB que puedes adaptar o usar directamente para revisar cada diseño de placa. Dependiendo de tu placa y las tecnologías utilizadas en ella, algunos elementos de esta lista pueden no ser relevantes, o puede haber elementos faltantes. Aunque esta lista es relativamente extensa, no es exhaustiva ya que mi intención es que sea el punto de partida para tu propio proceso. Con suerte, te ahorrará horas de tener que elaborar tu propia lista de verificación de calidad de PCB desde cero a necesitar solo unos minutos para agregar cualquier elemento mientras los piensas al leer mi lista. Ten en cuenta que algunos elementos se repiten con diferentes formulaciones en múltiples categorías porque son importantes. Cada fase de tu revisión de diseño de PCB para fabricación puede tener diferentes consideraciones aplicadas a un elemento particular de la lista de verificación de diseño de PCB durante cualquier discusión.

También voy a omitir detallar todos los elementos de la lista. Si los elementos son relevantes para tu producto/placa, espero que entiendas las implicaciones del ítem de la lista de verificación de PCB - o estés dispuesto a investigar para ayudar a tu comprensión. Muchos de los elementos de la lista tienen artículos relevantes asociados en este blog, escritos tanto por mí como por otros expertos de la industria.

Antes de enviar tu placa para la revisión de diseño de PCB

- Verifica las redes no conectadas

- Vuelve a verter todos los polígonos

- Asegúrate de que tu placa tenga un silkscreen completo, incluyendo:

- Logo(s) de la empresa

- Logo(s) del producto

- Aviso de derechos de autor

- Etiqueta(s) de advertencia/peligro e iconos

- Los conectores están etiquetados, y los pinouts se indican donde sea relevante

- Bloque de QA/Prueba con código de barras, áreas en blanco para un número de serie, fechas y marcas de verificación de QA/Prueba

- Nombre de la placa, fecha de impresión y número de revisión

- Si hay designadores en el silkscreen, entonces verifica:

- Cada designador está cerca de e identifica claramente el componente asociado

- Todos los designadores están solo en una o dos orientaciones

- El tamaño y la fuente del texto permanecerán legibles después del proceso de fabricación

- Los CI tienen el pin uno claramente marcado, es decir, el marcador del pin uno no está ubicado debajo de otro componente

- Actualiza la PCB a partir de sus esquemáticos para asegurar que el esquemático y la placa estén sincronizados

- Asegúrate de que el informe de reglas de diseño se apruebe sin errores

- Asegúrate de que haya una regla de diseño para detectar redes con solo 1 pin

- Asegúrate de tener el contorno de la placa en una capa mecánica que irá al fabricante de la placa

- Los fiduciales están presentes para el ensamblaje y cumplen con estos criterios:

- Se incluyen como mínimo tres fiduciales a nivel de placa

- Dos fiduciales están opuestos diagonalmente entre sí a través de todos los componentes de paso muy fino

- Los puntos de montaje tienen suficiente espacio libre para la arandela y la cabeza del tornillo elegidos

- Si hay disponible un modelo de carcasa, se ha probado contra la placa para asegurar que no habrá interferencia entre la carcasa y los componentes

- Todos los componentes (incluidos los elementos mecánicos) tienen modelos 3D precisos

Tu placa debe estar completamente lista para la producción, en lo que a ti respecta, antes de enviarla a colegas para una revisión de diseño y evitar así cualquier esfuerzo innecesario por su parte.

El diseño de su PCB debe tener todos los marcados requeridos terminados, así como el orificio de montaje y los fiduciales mostrados aquí. ¿Puede identificar el error en el serigrafiado en esta imagen?

Capas

- Verifique que el conjunto de capas y las alturas del sustrato cumplan con las especificaciones del fabricante (o que el fabricante pueda cumplir con sus especificaciones)

- Compruebe que el grosor del cobre en todas las capas coincida con las especificaciones del fabricante objetivo (o que haya una llamada en la capa de documentación para el grosor de cobre requerido)

- Asegúrese de que haya al menos un plano de tierra continuo e ininterrumpido

- Si su placa tiene redes de impedancia controlada, estas están configuradas correctamente tanto en el conjunto de capas como en las reglas de diseño

- Verifique si alguna pista de prohibición coincide con la forma de la placa

- Revise cualquier recorte o ranura en la placa utilizada como barrera de prohibición para evitar que las redes crucen áreas fresadas

Una tabla de apilamiento de PCB que se creó como parte de sus especificaciones de ingeniería frontal puede ser útil aquí, ya que ofrece una comparación visual con los datos en su editor de PCB. Una tabla proporcionada por su casa de fabricación o fabricante es el mejor recurso, como el ejemplo mostrado a continuación.

Ejemplo de tabla de apilamiento para comparación en una revisión de diseño de PCB. Imagen proporcionada por Zach Peterson/TTM.

Ruta de Señal

- Asegúrate de que el plano de tierra tenga suficientes vías de conducción de corriente cerca de los conectores, y sumideros de voltaje/retorno

- Si es necesario/relevante, asegúrate de que los planos de voltaje y áreas tengan suficientes vías de conexión para los requisitos de corriente

- Asegúrate de que las pistas hacia los planos de referencia sean lo suficientemente anchas para los requisitos de corriente

- Verifica que haya una cantidad suficiente de vías para la capacidad de conducción de corriente de las pistas

- Comprueba que los anchos mínimos de pista para todas las redes que conducen corriente sean suficientes. Considera si se requiere una regla de diseño

- Verifica que todos los pines de tierra tengan una vía al plano de tierra

- Comprueba que haya un plano de tierra continuo a una capa de señal de distancia de cualquier traza de señal

- Verifica que cualquier traza de impedancia controlada tenga las reglas de red correctas y perfil de impedancia

- Comprueba que las pistas de pares diferenciales estén lo más juntas posible

- Verifica que las longitudes de las pistas de pares diferenciales estén igualadas

- Comprueba que todas las señales de alta velocidad tengan longitudes igualadas, incluyendo específicamente:

- DDR

- PCIe

- Ethernet

- LVDS

- HDMI

- USB3+

- MIPI

- Revise que cada traza de señal tenga una impedancia constante a lo largo de su longitud. Si la traza cambia de capa, su impedancia debería mantenerse igual

- Revise que las trazas que sean más largas que 1/6 del tiempo de subida o bajada de la señal hayan sido simuladas:

- Compruebe que hay resistencias de terminación, u otro tipo de terminación presente para prevenir resonancias o sobrepasos

- Verifique que las resistencias de terminación estén en las ubicaciones relevantes

- Revise las trazas largas que siguen de cerca a otras trazas que han sido simuladas por diafonía

- Compruebe que todas las trazas de alta velocidad se ejecuten sobre un plano de tierra continuo

- Asegúrese de que ninguna red sensible pase por debajo de componentes ruidosos

- Verifique que las vías para los condensadores de desacoplamiento no sean compartidas

- Cada condensador de desacoplamiento requiere su propia vía para VCC y para GND directo a los planos de referencia

El paquete xSignals tiene características que pueden ayudar a automatizar muchas de estas revisiones después de que se haya terminado el diseño del PCB, pero antes de una revisión manual más rigurosa por parte del equipo de ingeniería.

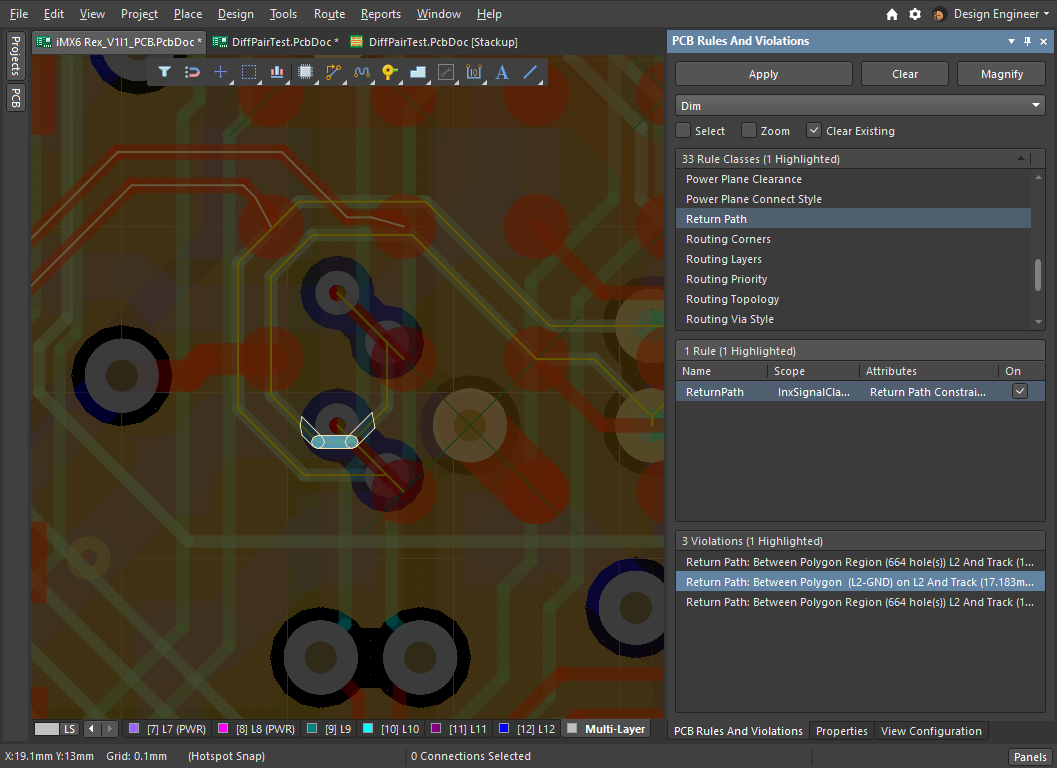

Violación del camino de retorno destacada en xSignals. Puede elegir ignorar esto o rehacer partes del enrutamiento para eliminarlo.

Componentes

- Verifique que todos los pads pasantes estén configurados como metalizados si van a ser soldados

- Compruebe que hay suficiente espacio libre para lo siguiente:

- Para cabezales de colocación en producción

- Para ensamblaje manual en prototipos

- Para acceso con punta de soldador si se requiere algún retoque

- Asegúrese de que los capacitores de desacople estén colocados lo más cerca posible de los pines de alimentación del IC (menos de 15mm)

- Asegúrese de que las fuentes de reloj de cristal/oscilador estén lo más cerca posible de los pines de reloj del IC

- Asegúrese de que las resistencias de terminación estén lo más cerca posible de la fuente de señal

- Asegúrese de que el filtrado EMI/RFI esté lo más cerca posible del punto de salida (borde de la placa, conector, blindaje)

- Asegúrese de que los potenciómetros aumenten la señal/voltaje cuando se giran en sentido horario

- Asegúrese de que los dispositivos programables tengan un encabezado/pads de programación accesibles

- Asegúrese de que no haya componentes de alta masa térmica (por ejemplo, transformadores/inductores grandes) ubicados junto a componentes muy pequeños

- Asegúrese de que la colocación de componentes priorice longitudes de pista cortas para señales de alta velocidad

- Asegúrese de que haya un área de cobre suficientemente grande para la disipación de calor en dispositivos de alta disipación, incluyendo:

- Reguladores lineales

- Fuentes de alimentación conmutadas (incluidos los controladores de LED)

- LEDs de alta potencia

- Controladores de puerta de alta frecuencia

- MOSFETs

- Controladores de motores

- Cargadores

- Microprocesadores de alta velocidad

- Amplificadores de potencia

Pruebas

- Asegúrese de que los pads de prueba estén suficientemente alejados del borde de la placa para permitir el ensamblaje

- Verifique que los pads de prueba no creen stubs/desajustes de impedancia en redes de alta velocidad

- Asegúrese de que los componentes no obstruyan el acceso a los pads de prueba para pruebas manuales (por ejemplo, usando una sonda de osciloscopio) o pruebas automatizadas (por ejemplo, usando un lecho de clavos)

- Verifique que los pads de prueba estén claramente etiquetados para prototipos

- Compruebe que cualquier señal necesaria para la prueba o inspección tenga un punto de prueba

- Verifique que los puntos de prueba estén todos ubicados en el mismo lado de la placa, idealmente:

- La parte inferior de la placa para acceso usando ensamblajes de lecho de clavos

- La parte superior de la placa para acceso manual con equipos de prueba (por ejemplo, sondas de osciloscopio)

A veces, los puntos de prueba se colocan en lugares inconvenientes, como demasiado cerca de otros pads o cerca de los bordes de la placa. Cuando se colocan cerca de otros pads, existe el riesgo de crear un cortocircuito no intencionado al sondear. Cuando se colocan cerca de un borde de la placa, podrían interferir con la carcasa o el montaje mecánico. Debido a que los puntos de prueba a menudo no tienen una especificación de colocación, es una buena idea considerar moverlos e identificar ubicaciones alternativas durante una revisión de diseño.

Estos puntos de prueba Keystone están colocados muy cerca del borde de la placa, y sus marcas de serigrafía están colocadas muy cerca de otros pads de orificios pasantes para soldar cables. Si no hay una especificación que requiera que estos puntos de prueba estén aquí, se podría identificar una nueva ubicación en una revisión del diseño de PCB.

Protección/EMI/EMC

- Verificar que se establezcan las reglas de separación y distancia adecuadas para todas las redes de alto voltaje

- Comprobar si son necesarias pistas/caminos de tierra separados para ESD

- Verificar que hay condensadores de desacoplamiento junto a conectores y vías que puedan requerirlos

- Comprobar que los diodos TVS u otros componentes de mitigación de ESD estén en serie con la pista al componente (es decir, cualquier evento ESD debe pasar por el pad del componente antes de llegar a un dispositivo sensible)

- Asegurar que no haya stubs de pista/antenas de red yendo a puntos de prueba o pines de conector no utilizados

- Asegurar que las señales de alta velocidad se enruten lo más directamente posible—sin rutas escénicas

- Verificar que cualquier pista que lleve más de 100mA tenga su ancho calculado para asegurar que es de tamaño suficiente para la corriente

- Si la placa va a ser instalada dentro de una carcasa con poco o ningún flujo de aire, calcular o simular el ancho para una capa interna en lugar de una capa externa

- Verifique si se requiere un escudo RF en alguna parte de la placa y si tiene una huella suficiente

- Si está utilizando una placa de dos capas:

- ¿Hay algún bucle de tierra?

- ¿Hay una pista de tierra de tamaño suficiente para la corriente de retorno de cada dispositivo?

- ¿Hay un vertido de tierra ininterrumpido debajo de cada traza de alta velocidad?

- Si tiene múltiples tierras, asegúrese de que estén unidas en un solo punto únicamente

Paneles

- Asegúrese de que haya suficiente área de marco para transportadores y sujeción

- Asegúrese de que la serigrafía incluya lo siguiente:

- Espacios en blanco para marcas de QA/Pruebas

- Fecha de impresión

- Nombre de la máquina

- Nombre de la empresa

- Código de barras del panel

- Número de parte de la placa y revisión

- Verifique que los fiduciales del panel estén presentes

- Verifique la presencia de una marca de identificación de origen

- Verifique si las áreas de prueba de impedancia/capa/otras están presentes si se requieren

- Verifique que las capas de V Score/Fresado/pestañas estén presentes y alineadas con la placa si no están en el archivo de la placa

- Verifique que el panel no sea demasiado grande para el grosor de la placa y cualquier fresado (es decir, baja flexibilidad/rebote)

Conclusión

Si estás siguiendo esta lista de verificación de PCB o tu propio derivado creado a partir de ella y usándola en una reunión de revisión de diseño de PCB, entonces es mejor considerar cada elemento como un punto de discusión en lugar de simplemente como una casilla para marcar. Esto puede ser realmente importante para asegurar que el diseño cumpla con la intención del producto, en lugar de solo marcar casillas. Una revisión antes de la producción debería ser más que solo asegurar que todos los problemas técnicos con la placa que puedes considerar hayan sido abordados. También debería asegurar que la funcionalidad cumpla con los requisitos. Es mucho más eficiente realizar cualquier cambio esquemático y ajustar el diseño eléctrico para cumplir con la intención del diseño y los requisitos que pueden haber sido reevaluados durante la reunión, que simplemente ordenar las placas y luego descubrir que deberías haber tenido esa discusión antes de gastar dinero y necesitar esperar a que las placas lleguen.

Habla hoy con un experto de Altium para aprender más o únete a uno de nuestros Seminarios Web Bajo Demanda para obtener consejos de expertos.