¿Por qué utilizar la tecnología de orificio pasante en el diseño de placas de circuito impreso?

Cuando se trata de la tecnología, nunca miramos hacia atrás, siempre hacia adelante. A veces, sin embargo, parece que la vieja tecnología simplemente no desaparecerá. ¿Pero acaso es tan simple? Desde el punto de vista del diseño de placas de circuito impreso, este blog responderá a la pregunta, ¿por qué utilizar el montaje en orificio de paso (llamado “through-hole mounting” o THM, por sus siglas en inglés) en las placas de circuito impreso, cuando parece que la tecnología de montaje en superficie (SMT, por sus siglas en inglés) es la indicada?

¿Por qué utilizar el montaje en orificio de paso (THM) en las placas de circuito impreso (PCB, por sus siglas en inglés), cuando parece que la tecnología de montaje en superficie (SMT) es la indicada? Para comenzar, analicemos rápidamente cada tecnología de montaje en orificio de paso y de montaje en superficie en cuanto al proceso del diseño de la PCB.

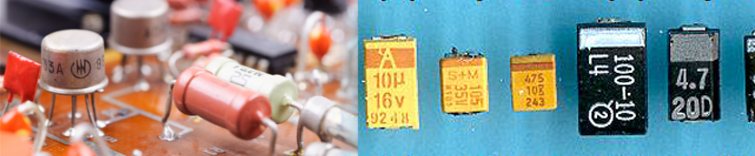

Los componentes de los orificios de paso

Los componentes de la tecnología de los orificios pasantes vienen en uno de dos tipos de terminaciones, radial y axial. Los componentes de los orificios de paso axiales se desplazan por el eje de simetría del componente, mientras que los componentes radiales sobresalen en paralelo desde la misma superficie en una placa.

Vista lateral de un componente de la tecnología de orificio pasante

Los componentes de la tecnología de montaje superficial

Si observa cualquier diseño moderno de placa de circuito impreso, esto es lo que verá. La tecnología de montaje superficial (SMT) es el paquete tecnológico más usado hoy en día. Estos tipos de piezas de placas de circuito y componentes tienen terminaciones muy pequeñas o inexistentes, ya que su objetivo principal es estar soldados directamente sobre la superficie de una PCB durante el proceso de diseño.

Dispositivos con la tecnología de montaje superficial

Los pros y contras de la tecnología de orificio de paso vs. la tecnología de montaje en superficie

Pero, si los componentes de montaje en superficie son más pequeños, más rápidos, y menos costosos, entonces, ¿por qué usar la tecnología de orificio de paso? La respuesta depende del caso práctico para el diseño de su placa de circuito impreso. Sí, la tecnología de orificio de paso para la PCB es anticuada, grande y costosa, pero existen algunas ventajas.

Los pros y contras de la tecnología de orificio pasante

|

PROS |

CONTRAS |

|

Fácil elaboración de prototipos |

Coste de placa más alto debido al taladrado |

|

Fuertes conexiones físicas |

Toma más espacio en la placa |

|

Tolerancia térmica |

El proceso de ensamblaje es más complicado |

|

Capacidad de manejo de potencia |

Velocidades más lentas |

Los pros y contras de la tecnología de montaje superficial

|

PROS |

CONTRAS |

|

Pequeña talla → Placas más densas |

Conexiones físicas a las PCB más débiles |

|

Velocidades más rápidas |

Menor tolerancia térmica |

|

Ensamblaje más rápido y menos costoso |

Menor capacidad de manejo de potencia |

|

Sin taladrado → Fabricación más económica de la placa |

Diseño para fabricación (DFM): efecto lápida, agrietamiento en el encapsulado (efecto popcorn), etc. |

Cuando se comparan las dos tecnologías para el diseño de la PCB, es fácil ver por qué el montaje en superficie es el campeón actual. Los dispositivos de montaje en superficie (SMD, por sus siglas en inglés) son más pequeños, más rápidos y menos costosos. Esto es particularmente importante con el Internet de las Cosas (IoT, por sus siglas en inglés).

Los líderes tecnológicos están conduciendo hacia una sociedad conectada y el tamaño es importante cuando se trata del diseño de placas de circuito impreso. En el afán por la computación omnipresente, el IoT o la “inteligencia ambiental” que todos anhelamos, el impulso de elaborar componentes cada vez más pequeños incluye el mismo corazón de los dispositivos electrónicos, lo que es la placa de circuitos.

Los componentes más pequeños permiten placas más pequeñas, lo que nos permite colocar placas de circuito impreso en casi cualquier factor de forma. Los tamaños más pequeños implican menos para la fabricación, lo que lleva a las reducciones de costes en el proceso de producción. Los componentes más económicos llevarán a ahorros en coste para el consumidor final, lo que siempre es una ventaja.

Los diseños de alta velocidad son cada vez más comunes y de mayor demanda, por lo tanto, no podemos sustituir los SMD. La tecnología para el metalizado de los orificios de paso es excelente para los prototipos y las pruebas, ya que puede intercambiar componentes más fácilmente en una PCB. Incluso antes de fabricar la placa de circuitos, puede realizar una maqueta (“breadboard”, en inglés) del diseño de la placa de circuito impreso.

Maqueta con componentes con la tecnología de montaje de orificio pasante

Además de la creación de prototipos y las pruebas, los componentes de orificio de paso tienen enlaces físicos bastante fuertes con la placa, ya que están soldados por la parte superior e inferior de la placa. Por esto, son muy duraderos, lo que es razón, en parte, que son utilizados en el sector militar y aeroespacial. También tienen una alta tolerancia medioambiental y de potencia.

Diodos emisores de luz (LED) que utilizan la tecnología de orificio pasante en los letreros al aire libre

Puede encontrar la tecnología de orificio de paso en toda clase de lugares. Un ejemplo sería en los diodos emisores de luz (LED, por sus siglas en inglés) en los letreros o en los estadios. Los LED de orificio de paso son extremadamente brillantes y duraderos, lo que les permite lidiar con los elementos externos.

Componentes con la tecnología de montaje de orificios pasantes en una fuente de alimentación

Además, si observa la maquinaria y el equipo industrial puede encontrar muchas placas de circuitos con orificios de paso. Nuevamente, esto es debido a las duras condiciones, que pueden ser por el medio ambiente o por situaciones de alta tensión. Puede que la tecnología de orificios de paso parezca anticuada y obsoleta, pero tiene su propósito y puede ser utilizada por su resistencia física y fuerza en el mundo conectado de hoy.

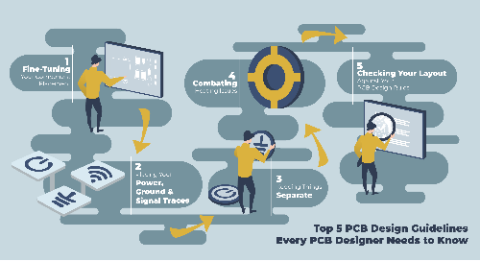

¿Tiene curiosidad de aprender más? Visite nuestro popular blog sobre las normas para el diseño de placas de circuito impreso y aprenda de nuestros expertos.

Vea Altium Designer en acción…

Definiciones de tolerancias de orificios

Sobre el autor

Alexsander se incorporó a Altium como ingeniero técnico de mercado y tiene años de experiencia a nuestro equipo. Su pasión por el diseño electrónico, en combinado con su experiencia práctica de negocios, ofrece una perspectiva única al equipo de mercadeo en Altium. Alexsander se graduó de UCSD, una de las 20 mejores universidades del mundo, donde obtuvo un título en ingeniería eléctrica.