Documentation pour la fabrication de l'assemblage PCB avec Draftsman

Au cours de mes nombreuses années dans le secteur de l'électronique, nous avons fait beaucoup de chemin. De l'utilisation de ruban adhésif sur du mylar pour la topologie de PCB aux systèmes de CAO avancés, le secteur a bien évolué au cours des 30 dernières années, une progression à la vitesse de la lumière.

Fini le temps (heureusement) d'un schéma dessiné à la main traduit ensuite par quelqu'un en un produit physique qui est connecté à la main (même avec les premiers programmes de topologie, c'était encore le cas). La liste d'interconnexions ? Qu'est-ce que c'était dans un schéma ?

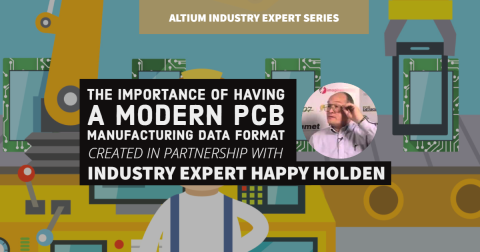

Les outils de CAO ont beaucoup évolué depuis, et l'utilisation d'un outil avancé comme Altium Designer® peut représenter un gain de temps considérable pour de nombreuses tâches qui sont rarement (sinon jamais) fournies comme outils d'automatisation dans d'autres logiciels de CAO.

Mais je m'écarte du sujet.

C'est le premier d'une série d'articles où je montre comment je raconte l'histoire d'un service d'assemblage de PCB à mes fabricants sous-traitant.

Alors, vous avez terminé la conception de votre PCB (ou peut-être plusieurs projets de cartes de circuits imprimés), vous êtes satisfait de la topologie et vous avez généré les fichiers nécessaires pour réaliser effectivement votre dernière œuvre d'art, mais est-ce vraiment le cas?

J'ai vu beaucoup de packs de données pour la fabrication: des médiocres, des excellents et, pour être honnête, certains qui étaient horribles. Avec l'avènement de composants à pas vraiment fin dans les packs de montage en surface (parmi d'autres avancées) les règles de fabrication ont changé car les anciennes méthodes ne conviennent plus aux nouvelles règles et le pack de fabrication doit fournir sans doute plus de consignes que dans le passé.

Quel type de soudure souhaitez-vous qu'ils utilisent ? Quelles sont les limites du profil de refusion ? Il s'agit là de deux (parmi tant d'autres) questions très importantes pour s'assurer que le processus de soudure permet d'obtenir des joints de haute qualité. Mais les soudures ne sont pas la seule chose à prendre en compte. Comme le montrera cette série d'articles, il est possible de transmettre des informations très détaillées d'une manière claire et concise, sans aucune place pour l'interprétation.

Lorsque vous envoyez votre conception, vous savez ce que vous voulez faire, mais le fabricant d'électronique sous-traitant ne le sait pas. Ils ne comprennent pas l'intention de la conception, où elle sera utilisée (ce qui implique certaines étapes qui ne font pas partie des informations habituelles de l'outil de CAO) ou comment la tester à moins que vous ne fournissiez réellement cette information.

Pour combler cette lacune, PJS Electronics Ltd. fournit un pack de fabrication complet avec leurs conceptions. Le CEM dispose ainsi d'un ensemble de documents qui montrent tout ce qui est nécessaire à la réalisation de la conception. Ce pack est également fourni au client pour qu'il puisse utiliser son assembleur privilégié.

Il existe différents types de packs en fonction de ce qui est fabriqué, je me limiterai donc au plus simple pour cet article : le pack de fabrication de l'assemblage PCB qui se trouve dans le rectangle. Cette vue représente la hiérarchie de l'assemblage et non la manière dont les informations sont réellement générées.

La hiérarchie présentée est une configuration typique pour un pack de fabrication et d'assemblage de PCB. En utilisant les outils d'Altium (à partir de 16.1) c'est un jeu d'enfant de créer un pack qui réduira ou éliminera l'incertitude pour votre fabricant privilégié. Est-ce que c'est complètement automatisé ? Non, chaque entreprise et chaque conception est différente et il y a du travail à faire en amont. Nous traiterons de ce sujet dans le deuxième article de cette série.

Notez que le pack présenté est destiné à un seul assemblage et pourrait facilement être un objet enfant ou un objet parent pour d'autres assemblages supérieurs ou inférieurs, ce qui le rend idéal pour les entreprises avec des systèmes PDM (gestion des données de la production) / LCM (gestion du cycle de vie).

Jetons un coup d'oeil rapide à ce qui se trouve ici :

Le dessin original de l'assemblage. Tout ce que le fabricant doit savoir ne se trouve pas dans les informations électroniques (preneur placeur, nomenclature) ; il peut y avoir des instructions spéciales, une procédure de test à utiliser et d'autres informations. C'est ce qui manque souvent dans de nombreux packs, mais ce n'est pas difficile à produire comme nous le verrons dans un prochain article. C'est le dessin original pour l'assemblage ; tout le reste est subordonné. Dans les secteurs dans lesquels j'ai travaillé, nous appelons cela une source unique de vérité.

Le schéma et la nomenclature sont des informations standards qui existent généralement déjà et nous allons les laisser de côté pour l'instant (mais j’expliquerai plus loin comment ils peuvent mieux apporter de l'aide à la fois aux équipes internes et à la fabrication externe).

Les données électroniques de conception des PCB ; il y a ici des nuances que, une fois de plus, je mentionnerai plus tard.

L’original de fabrication des PCB ; comme l’original de l'assemblage, n'est généralement pas générée ou envoyée, mais toutes les informations permettant à un fabricant de PCB de réussir la fabrication des cartes de circuits nues ne sont pas contenues dans les données électroniques telles que les fichiers gerber et les fichiers ODB++. Un examen beaucoup plus approfondi de cette question fera l'objet d'un autre article.

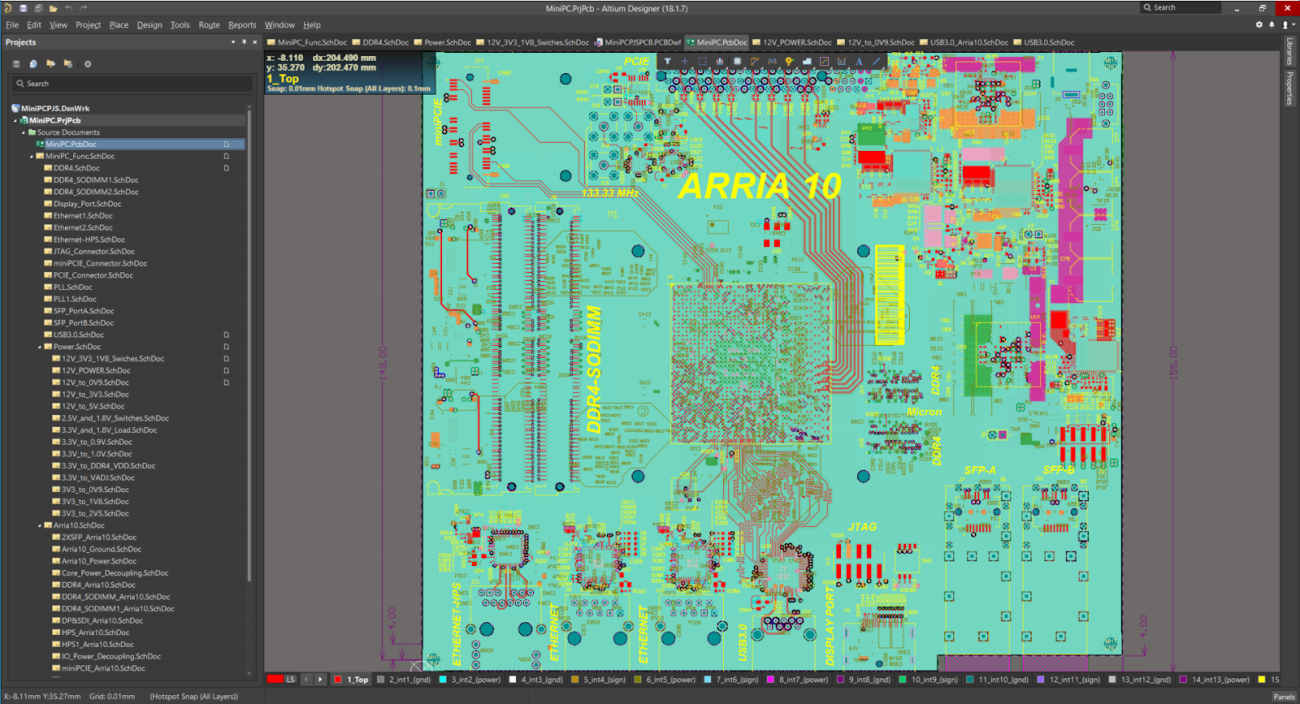

Voici typiquement un exemple de première page originale pour la fabrication tiré de PJS Electronics Limited ; il y a 3 pages en tout. L'exemple du projet Altium MiniPC a été utilisé pour générer ce document en utilisant le modèle PJS Electronics.

Informations sur les tests. Il est malheureux que les tests pour confirmer le bon fonctionnement d'un assemblage de PCB soient incomplets ou manquants.

Il y a des avantages majeurs à utiliser cette approche.

Avec des informations complètes sur l'assemblage des cartes de circuit imprimé, le fabricant sous-traitant peut établir un devis précis car il peut estimer correctement tout ce qui est nécessaire. Cela signifie qu'il n'y a aucune surprise quand un test est soudainement envoyé au fabricant sous-traitant qui, en plus de vous faire payer le test à effectuer, peut avoir à interrompre le processus d'assemblage de votre PCB en attendant que le personnel de l'atelier de fabrication soit disponible. De nombreux fabricants sous-traitant réservent leurs chaînes de production des semaines et des mois à l'avance et organisent leur effectif et leur équipement en conséquence. Un pack incomplet peut causer beaucoup de soucis. La documentation et une source unique de vérité sont les clés d'un processus d'assemblage de qualité pour les cartes de circuits imprimés .

Le fabricant de PCB (souvent une entreprise distincte de l'assembleur) peut établir un devis précis car toutes les informations dont il a besoin sont écrites pour lui (mon modèle d'entreprise comporte 26 commentaires prédéfinis pour la feuille de fabrication du PCB).

Votre équipe de gestion des données va vous adorer.

Il existe même une norme pour ces documents : IPC-D-325. En suivant cette norme, tout le monde comprend quelles informations sont transmises.

J'ai mis en œuvre ce programme dans une entreprise pour laquelle je travaillais et un assembleur d'électronique sous-traitant m'a dit que c'était tout simplement le meilleur pack de fabrication qu'il avait jamais vu. N'aimeriez-vous pas pouvoir montrer cet email à votre patron au moment de l'évaluation ?

L'essentiel : un pack de fabrication complet permet d'économiser du temps et de l'argent lorsqu'il est bien fait et il y aura moins de questions-réponses (bien qu'il devrait y avoir quelques questions pour un nouvel assemblage, si il n’y a aucune question de la part de l'assembleur et du fabricant c’est un très mauvais signe).

L'utilisation d'Altium peut grandement simplifier la génération de dessins supplémentaires. Cela demande un certain temps pour obtenir les bons modèles, mais l’amortissement est rapide du fait de la vitesse et de la facilité de générer ces fichiers par la suite au cours du processus.