Liste de vérification pour la révision de conception de PCB

Dans les différentes entreprises et organisations pour lesquelles j'ai travaillé, il y a eu une grande variété de procédures pour examiner et approuver un design de PCB pour la production. Dans certaines des petites entreprises, cela se résumait souvent à un rapide coup d'œil sur la carte pour voir s'il y avait des erreurs évidentes, et peut-être, si le réviseur s'en souvient, à lancer un rapport de vérification des règles de conception. Même dans les grandes organisations, il y avait un manque distinct de procédure et de cohérence, souvent parce qu'il n'y avait tout simplement jamais assez de temps pour créer une procédure avec le rythme de travail et les niveaux de charge de travail de tout le personnel concerné.

Nous savons tous combien il est important de vérifier une carte pour les problèmes avant de procéder à la production ou au prototypage. Peu importe l'effort que vous mettez dans la conception, inévitablement, quelque chose passe à travers les mailles du filet. Si vous n'avez pas une liste robuste d'éléments à examiner avant d'envoyer vos fichiers de conception, ces problèmes pourraient encore se glisser jusqu'au fabricant de cartes ou à l'assembleur.

Étant donné que nous sommes toujours soumis à des charges de travail élevées et à la pression de tout accomplir, il peut être difficile de trouver le temps de générer une procédure ou un processus pour réviser la conception de votre carte, comme je l'ai mentionné ci-dessus. Ainsi, plutôt que de parler dans cet article des méfaits de ne pas vérifier les conceptions des cartes, je vais plutôt vous faciliter la vie en vous fournissant une liste de vérification PCB extensive que vous pouvez adapter ou utiliser directement pour la révision de chaque conception de carte. Selon votre carte et les technologies utilisées dessus, certains éléments de cette liste peuvent ne pas être pertinents - ou il peut manquer des éléments. Bien que cette liste soit relativement complète, elle n'est pas exhaustive car je l'ai conçue pour être le point de départ de votre propre processus. Espérant ainsi vous éviter de passer des heures à élaborer votre propre liste de vérification de la qualité PCB à partir de zéro pour n'avoir besoin que de quelques minutes pour ajouter des éléments au fur et à mesure que vous pensez à eux en parcourant ma liste. Notez que certains éléments sont répétés avec des formulations différentes dans plusieurs catégories car ils sont importants. Chaque phase de votre révision de conception PCB pour la fabrication peut avoir des considérations différentes appliquées à un élément particulier de la liste de vérification de conception PCB lors de discussions.

Je ne vais pas non plus détailler tous les éléments de la liste. Si les éléments sont pertinents pour votre produit/carte, j'espère que vous comprenez les implications de l'élément de la liste de vérification PCB - ou que vous êtes prêt à faire des recherches pour aider votre compréhension. De nombreux éléments de la liste ont des articles pertinents associés sur ce blog, rédigés à la fois par moi-même et par d'autres experts de l'industrie.

Avant de soumettre votre carte pour la révision de conception PCB

- Vérifiez les réseaux non routés

- Refaites le remplissage de tous les polygones

- Assurez-vous que votre carte possède un marquage complet, incluant :

- Logo(s) de l'entreprise

- Logo(s) du produit

- Avis de droit d'auteur

- Étiquette(s) d'avertissement/danger et icônes

- Les connecteurs sont étiquetés, et les brochages sont indiqués lorsque cela est pertinent

- Bloc QA/Test avec code-barres, zones vierges pour un numéro de série, dates, et marques de vérification QA/Test

- Nom de la carte, date d'impression, et numéro de révision

- Si des désignateurs sont présents sur le marquage, alors vérifiez :

- Chaque désignateur est proche de et identifie clairement le composant associé

- Tous les désignateurs sont seulement dans une ou deux orientations

- La taille et la police du texte resteront lisibles après le processus de fabrication

- Les CI ont le pin un clairement marqué, c'est-à-dire que le marqueur du pin un n'est pas situé sous un autre composant

- Mettez à jour le PCB à partir de ses schémas pour garantir que le schéma et la carte sont synchronisés

- Assurez-vous que le rapport de règle de conception est validé sans erreurs

- Assurez-vous qu'il existe une règle de conception pour détecter les réseaux avec seulement 1 pin

- Assurez-vous que vous avez le contour de la carte sur une couche mécanique qui ira au fabricant de cartes

- Les fiduciaux sont présents pour l'assemblage et répondent à ces critères :

- Trois fiduciaux au niveau de la carte sont inclus au minimum

- Deux fiduciaux sont positionnés en diagonale l'un par rapport à l'autre autour de tous les composants à très fine empreinte

- Les points de montage ont un dégagement suffisant pour la rondelle et la tête de vis choisies

- Si un modèle d'enceinte est disponible, il a été testé avec la carte pour garantir qu'il n'y aura pas d'interférence entre l'enceinte et les composants

- Tous les composants (y compris les éléments mécaniques) disposent de modèles 3D précis

Votre carte devrait être entièrement prête pour la production, selon vous, avant de l'envoyer à des collègues pour une liste de vérification de la conception afin d'éviter tout effort inutile de leur part.

Votre agencement de PCB devrait avoir tous les marquages nécessaires terminés, ainsi que le trou de montage et les fiduciaux montrés ici. Pouvez-vous repérer l'erreur de sérigraphie dans cette image ?

Couches

- Vérifiez que l'empilement des couches et les hauteurs de substrat correspondent aux spécifications du fabricant (ou que le fabricant peut répondre à vos spécifications)

- Vérifiez que l'épaisseur du cuivre sur toutes les couches correspond aux spécifications du fabricant cible (ou qu'il y a une indication sur la couche de documentation pour l'épaisseur de cuivre requise)

- Assurez-vous qu'il y a au moins un plan de masse continu et ininterrompu

- Si votre carte a des réseaux à impédance contrôlée, ils sont correctement configurés à la fois sur l'empilement des couches et dans les règles de conception

- Vérifiez si une piste de garde correspond à la forme de la carte

- Vérifiez tout découpage ou fente de la carte utilisés comme barrière de garde pour empêcher les réseaux de traverser les zones fraisées

Un tableau d'empilement de PCB qui a été créé dans le cadre de vos spécifications d'ingénierie frontale peut être utile ici car il offre une comparaison visuelle avec les données dans votre éditeur de PCB. Un tableau fourni par votre maison de fabrication ou fabricant est la meilleure ressource, comme l'exemple montré ci-dessous.

Exemple de tableau d'empilement pour comparaison lors d'une révision de conception de PCB. Image fournie par Zach Peterson/TTM.

Chemin du signal

- Assurez-vous que le plan de masse dispose de vias de transport de courant suffisants près des connecteurs, et des puits de tension/retour

- Si nécessaire/pertinent, assurez-vous que les plans de tension et les zones disposent de vias de connexion suffisants pour les besoins en courant

- Assurez-vous que les pistes vers les plans de référence sont suffisamment larges pour les besoins en courant

- Vérifiez qu'il y a suffisamment de vias pour la capacité de transport de courant des pistes

- Vérifiez que les largeurs minimales des pistes pour tous les réseaux transportant du courant sont suffisantes. Considérez si une règle de conception est nécessaire

- Vérifiez que toutes les broches de masse ont un via vers le plan de masse

- Vérifiez qu'il y a un plan de masse continu à une couche de signal de n'importe quelle trace de signal

- Vérifiez que toutes les traces à impédance contrôlée ont les bonnes règles de réseau et le profil d'impédance correct

- Vérifiez que les pistes de paires différentielles sont aussi proches que possible

- Vérifiez que les longueurs des pistes de paires différentielles sont appariées

- Vérifiez que tous les signaux à haute vitesse sont appariés en longueur, incluant spécifiquement :

- DDR

- PCIe

- Ethernet

- LVDS

- HDMI

- USB3+

- MIPI

- Vérifiez que chaque trace de signal a une impédance constante sur toute sa longueur. Si la trace change de couche, son impédance devrait rester la même

- Vérifiez que les traces de plus de 1/6 de la durée de montée ou de descente du signal ont été simulées :

- Vérifiez que des résistances de terminaison, ou une autre forme de terminaison, sont présentes pour éviter les résonances ou les dépassements

- Vérifiez que les résistances de terminaison sont aux emplacements pertinents

- Vérifiez que les longues traces qui suivent d'autres traces ont été simulées pour le diaphonie

- Vérifiez que toutes les traces à haute vitesse passent au-dessus d'un plan de masse continu

- Assurez-vous qu'aucun réseau sensible ne passe sous des composants bruyants

- Vérifiez que les vias pour les condensateurs de découplage ne sont pas partagés

- Chaque condensateur de découplage nécessite son propre via pour VCC et pour GND directement vers les plans de référence

Le package xSignals contient des fonctionnalités qui peuvent aider à automatiser bon nombre de ces vérifications après la fin de la mise en page du PCB, mais avant une révision manuelle plus rigoureuse par l'équipe d'ingénierie.

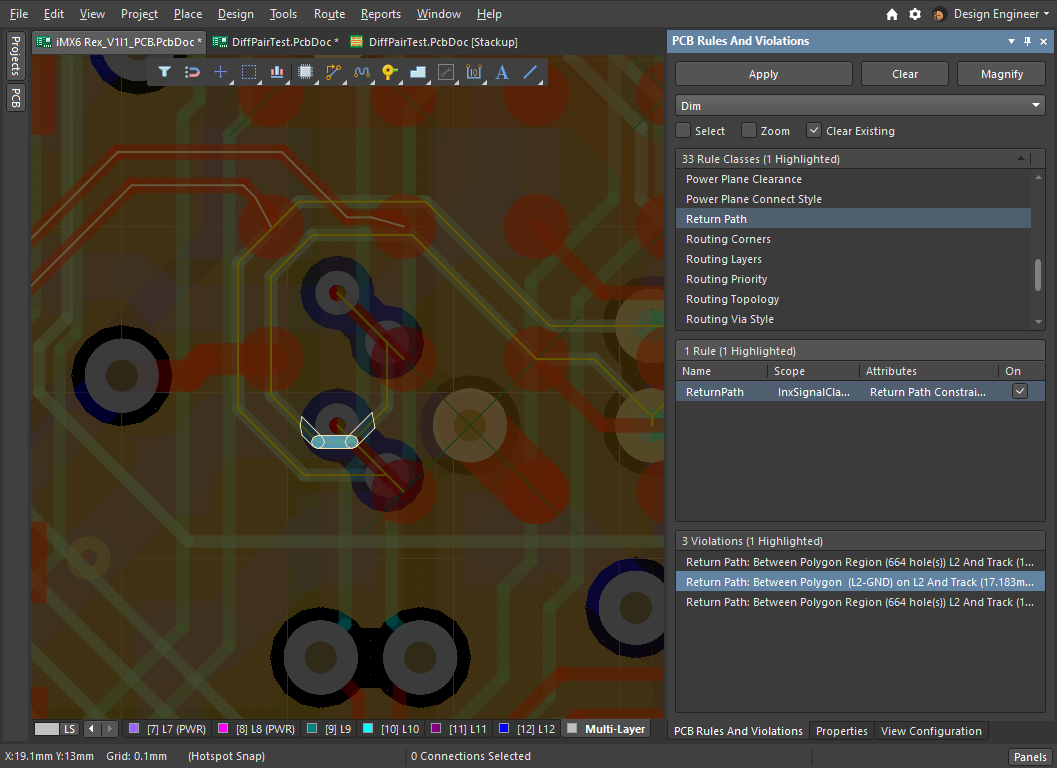

Violation du chemin de retour mise en évidence dans xSignals. Vous pouvez choisir d'ignorer cela ou de refaire des parties du routage pour l'éliminer.

Composants

- Vérifiez que tous les pads traversants sont réglés sur métallisés s'ils doivent être soudés

- Vérifiez qu'il y a suffisamment de dégagement pour les éléments suivants :

- Pour les têtes de placement en production

- Pour l'assemblage manuel dans les prototypes

- Pour l'accès à la pointe du fer à souder si une retouche est nécessaire

- Vérifiez que les condensateurs de découplage sont placés aussi près que possible des broches d'alimentation des CI (moins de 15mm)

- Vérifiez que les sources d'horloge cristal/oscillateur sont aussi près que possible des broches d'horloge des CI

- Vérifiez que les résistances de terminaison sont aussi près que possible de la source de signal

- Vérifiez que le filtrage EMI/RFI est aussi près que possible du point de sortie (bord de la carte, connecteur, blindage)

- Vérifiez que les potentiomètres augmentent le signal/la tension lorsqu'on les tourne dans le sens des aiguilles d'une montre

- Vérifiez que les dispositifs programmables disposent d'un en-tête/de pastilles de programmation accessibles

- Vérifiez qu'aucun composant de masse thermique élevée (par exemple, de grands transformateurs/inductances) ne soit situé à côté de composants très petits

- Vérifiez que le placement des composants privilégie des longueurs de pistes courtes pour les signaux à haute vitesse

- Vérifiez qu'il y a une zone de cuivre suffisamment grande pour le dissipateur thermique des dispositifs à haute dissipation, incluant :

- Régulateurs linéaires

- Alimentations à découpage (y compris les drivers de LED)

- LEDs de haute puissance

- Pilotes de grille à haute fréquence

- MOSFETs

- Pilotes de moteur

- Chargeurs

- Microprocesseurs à haute vitesse

- Amplificateurs de puissance

Tests

- Vérifiez que les pastilles de test sont suffisamment éloignées du bord de la carte pour permettre le fixage

- Vérifiez que les pastilles de test ne créent pas de stubs/désadaptation d'impédance sur les réseaux à haute vitesse

- Vérifiez que les composants n'obstruent pas l'accès aux pastilles de test pour les tests manuels (par exemple, en utilisant une sonde d'oscilloscope) ou automatiques (par exemple, en utilisant un lit de clous)

- Vérifiez que les pastilles de test sont clairement étiquetées pour les prototypes

- Vérifiez que tout signal nécessaire pour les tests ou l'inspection dispose d'un point de test

- Vérifiez que les points de test sont tous situés sur le même côté de la carte, idéalement :

- Le dessous de la carte pour l'accès en utilisant des dispositifs de fixation à lit de clous

- Le dessus de la carte pour un accès manuel avec des équipements de test (par exemple, des sondes d'oscilloscope)

Les points de test sont parfois placés dans des emplacements peu pratiques, comme trop près d'autres pastilles ou près des bords de la carte. Lorsqu'ils sont placés près d'autres pastilles, il y a un risque de créer un court-circuit involontaire lors du test. Lorsqu'ils sont placés près d'un bord de la carte, ils peuvent interférer avec le boîtier ou le montage mécanique. Comme les points de test n'ont souvent pas de spécification de placement, il est judicieux de envisager de les déplacer et d'identifier des emplacements alternatifs lors d'une révision de conception.

Ces points de test Keystone sont placés très près du bord de la carte, et leurs marquages en sérigraphie sont très proches d'autres pastilles traversantes pour la soudure de fils. S'il n'y a pas de spécification exigeant que ces points de test soient ici, un nouvel emplacement pourrait être identifié lors d'une révision de conception de PCB.

Protection/EMI/CEM

- Vérifiez que les règles appropriées de distance dans l'air et de distance de fuite sont établies pour tous les réseaux à haute tension

- Vérifiez si des pistes/chemins de terre séparés sont nécessaires pour l'ESD

- Vérifiez qu'il y a des condensateurs de découplage à côté des connecteurs et des vias qui pourraient en nécessiter

- Vérifiez que les diodes TVS ou d'autres composants de mitigation de l'ESD sont en série avec la piste menant au composant (c.-à-d., tout événement ESD doit passer par la pastille du composant avant d'atteindre un dispositif sensible)

- Assurez-vous qu'il n'y a pas de pistes en impasse/antennes de réseau menant à des points de test ou à des broches de connecteur inutilisées

- Assurez-vous que les signaux à haute vitesse sont routés aussi directement que possible—pas de routes panoramiques

- Vérifiez que toute piste transportant plus de 100mA a sa largeur calculée pour s'assurer qu'elle est de taille suffisante pour le courant

- Si la carte doit être montée dans un boîtier avec peu ou pas de flux d'air, calculez ou simulez la largeur pour une couche interne au lieu d'une couche externe

- Vérifiez si un blindage RF est nécessaire quelque part sur la carte et s'il dispose d'une empreinte suffisante

- Si vous utilisez une carte à deux couches :

- Y a-t-il des boucles de masse ?

- Y a-t-il une piste de masse de taille suffisante pour le courant de retour de chaque dispositif ?

- Y a-t-il une masse continue sous chaque trace à haute vitesse ?

- Si vous avez plusieurs masses, assurez-vous qu'elles sont reliées ensemble en un seul point uniquement

Panneaux

- Assurez-vous qu'il y a suffisamment d'espace de cadre pour les convoyeurs et le serrage

- Assurez-vous que le typon inclut les éléments suivants :

- Emplacements pour les marques de QA/Test

- Date d'impression

- Nom de la machine

- Nom de l'entreprise

- Code-barres du panneau

- Numéro de pièce de la carte et révision

- Vérifiez que les fiduciaux du panneau sont présents

- Vérifiez la présence d'une marque d'identification d'origine

- Vérifiez si les zones de test d'impédance/couche/autres sont présentes si nécessaires

- Vérifiez si les couches de rainurage/fraisage/onglet sont présentes et alignées avec la carte si elles ne sont pas dans le fichier de la carte

- Vérifiez que le panneau n'est pas trop grand pour l'épaisseur de la carte et tout fraisage (c.-à-d., faible flexibilité/rebond)

Conclusion

Si vous suivez cette liste de vérification pour PCB ou votre propre dérivé créé à partir de celle-ci et que vous l'utilisez lors d'une réunion de révision de conception de PCB, alors il est préférable de considérer chaque élément comme un point de discussion plutôt que simplement comme une case à cocher. Cela peut être vraiment important pour garantir que la conception répond à l'intention du produit, plutôt que de simplement cocher des cases. Une révision avant la production devrait être plus qu'une simple vérification que tous les problèmes techniques avec la carte ont été considérés comme résolus. Elle devrait également garantir que la fonctionnalité répond aux exigences. Il est beaucoup plus efficace d'apporter des modifications au schéma et de modifier la conception électrique pour répondre à l'intention de conception et aux exigences qui peuvent avoir été réévaluées lors de la réunion, plutôt que de commander simplement les cartes et de découvrir ensuite que vous auriez dû avoir cette discussion avant de dépenser de l'argent et d'avoir à attendre l'arrivée des cartes.

Parlez à un expert Altium dès aujourd'hui pour en savoir plus ou rejoignez l'un de nos Webinaires à la Demande pour des conseils d'experts.