Simplifiez les connexions harnais-système pour de meilleurs résultats de conception de PCB

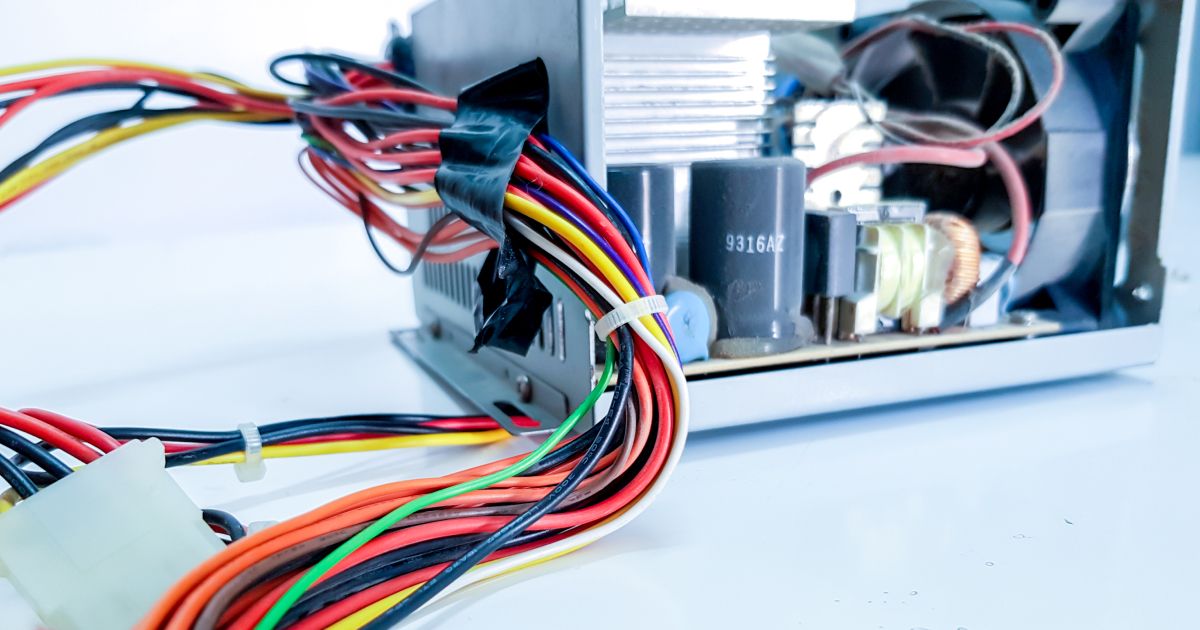

Le PCB n'est plus une île isolée. Il fait partie d'un dense réseau de connexions, avec des modules d'alimentation, des réseaux de capteurs, des composants d'interface utilisateur, et plus encore, tous reliés par des faisceaux de câbles complexes. Ces faisceaux, loin d'être de simples « bundles de câbles », sont maintenant des conduits critiques dans la performance, la sécurité et la fabricabilité au niveau du système.

Et pourtant, l'intégration faisceau-PCB reste souvent l'un des aspects les plus fragmentés et propices aux erreurs du processus de conception.

Pourquoi ? Parce que les flux de travail entre les concepteurs de cartes, les ingénieurs de faisceaux et les architectes systèmes sont encore trop déconnectés. Les données sont transmises via des outils obsolètes, des feuilles de calcul ou des PDF. La gestion des changements est manuelle. Le résultat : des retards, des brochages mal alignés, des vérifications d'ajustement ratées et des retravaux de dernière minute frustrants.

Ça ne doit pas être ainsi.

Pourquoi l'intégration Faisceau-Système Devient Plus Difficile

Alors que les produits deviennent plus intelligents, plus petits et plus interconnectés, les faisceaux de câbles ne sont plus des réflexions tardives. Ils constituent désormais des contraintes de conception actives qui façonnent le développement des produits. Selon Research and Markets, le marché mondial des faisceaux de câbles devrait croître d'environ 128,4 milliards USD en 2024 à 163,6 milliards USD d'ici 2030, avec un TCAC de 4,1 %, reflétant leur importance croissante à travers les industries.

Le secteur automobile fournit la preuve la plus claire de ce changement. Comme le rapporte GlobeNewswire, les véhicules avancés intègrent désormais environ 40 faisceaux de câbles comprenant environ 3 000 fils et 700 connecteurs pour soutenir des technologies telles que le contrôle automatique des feux de route, les capacités de conduite autonome, le régulateur de vitesse et les hayons automatiques ; des caractéristiques qui influencent significativement les décisions d'achat des consommateurs.

Par ailleurs, McKinsey & Company note que les coûts des faisceaux de câblage dans les véhicules modernes peuvent représenter environ 20 % du budget total de l'architecture électrique/électronique, les rendant ainsi une considération critique dès les premières étapes de conception.

Cette importance stratégique dépasse les applications automobiles. Que ce soit pour concevoir une unité de contrôle de véhicule électrique avec un routage de câbles haute tension, un dispositif médical avec des exigences strictes en matière de blindage et d'isolation, ou un produit IoT grand public où le facteur de forme est primordial, la conception de harnais a un impact direct sur l'agencement du système, la compatibilité électromagnétique, les performances thermiques et la fabricabilité.

À mesure que la technologie continue de progresser, intégrer la conception de harnais plus tôt dans le processus de développement est devenu essentiel pour optimiser à la fois les performances du produit et l'efficacité de la production.

Cependant, plusieurs tendances aggravent le défi :

- Les systèmes multi-cartes sont désormais courants, nécessitant une planification coordonnée des E/S pour plusieurs PCB.

- Une intégration mécanique plus serrée signifie que la géométrie du harnais et l'orientation des connecteurs affectent le boîtier.

- Les exigences en matière de CEM et d'intégrité du signal demandent un routage et un blindage réfléchis.

- Des délais plus courts laissent moins de marge pour identifier les problèmes de harnais tard dans le développement.

Dans cet environnement, la manipulation manuelle des données ou l'utilisation d'outils cloisonnés ne sont tout simplement pas viables. Ce qui est nécessaire, c'est une approche plus intelligente et intégrée qui relie la conception de harnais à la planification au niveau du PCB et du système dès le début.

Le coût de la déconnexion : Impact dans le monde réel

Les échecs majeurs en ingénierie révèlent qu'une intégration de système inadéquate est un contributeur principal aux retards de projet et aux dépassements de coûts. Dans son article Échecs Célèbres Revisités : Un Focus sur l'Intégration de Système, James R. Armstrong examine plusieurs cas notables où une attention insuffisante à l'intégration a entraîné de graves problèmes. Ces cas soulignent que même lorsque les composants individuels répondent à leurs spécifications, des échecs dans l'intégration de ces composants peuvent compromettre la fonctionnalité de tout le système. L'étude souligne que le développement d'un système réussi nécessite non seulement des parties individuelles bien conçues mais aussi une stratégie d'intégration puissante qui assure que ces parties fonctionnent ensemble de manière transparente.

Selon une étude publiée par le Conseil International sur l'Ingénierie des Systèmes (INCOSE), les erreurs d'intégration entre les sous-systèmes, y compris les interconnexions électriques, font partie des trois principales causes de retards dans le développement de produits dans les programmes électroniques complexes.

Même les équipes bien organisées rencontrent souvent :

- Des agencements de PCB finalisés qui ne tiennent pas compte des contraintes de harnais

- Des discordances entre les schémas de câblage et les nomenclatures réelles de PCB

- Des changements de dernière minute urgents qui se répercutent sur la conception, la documentation et l'approvisionnement

Ces problèmes n'affectent pas seulement les délais. Ils peuvent augmenter les coûts, compromettre la qualité, et même retarder la conformité dans les industries réglementées. Un petit désalignement dans un connecteur peut perturber tout un calendrier de produit.

La complexité des faisceaux n'est plus une option

Dans presque tous les secteurs – automobile, aérospatial, industriel, médical, consommateur – les faisceaux deviennent de plus en plus complexes.

Les véhicules électriques en sont un exemple parfait. Ils combinent la distribution d'énergie à haute tension, les exigences de redondance et les lignes de signal sensibles aux EMI, le tout devant coexister dans un espace mécanique contraint. Des défis similaires se retrouvent dans la robotique, les systèmes satellitaires et le matériel IoT modulaire.

Cette complexité oblige les équipes à repenser la manière dont elles gèrent le flux d'informations entre les faisceaux, les PCBs et l'architecture système plus large.

Les flux de travail hérités, basés sur des fichiers déconnectés et une coordination manuelle, ne sont plus viables. Les équipes qui continuent à s'y fier font face à un risque croissant, tandis que celles qui investissent dans des pratiques de conception connectées et rationalisées gagnent un véritable avantage concurrentiel.

Tendances réelles dans la numérisation des faisceaux

Dans les secteurs de l'électronique automobile, aérospatiale et industrielle, la transformation numérique redéfinit la manière dont les faisceaux sont développés et intégrés. Les organisations s'éloignent des flux de travail manuels et des outils fragmentés au profit d'environnements numériques connectés qui réduisent la duplication et améliorent la coordination de la conception.

Bien que les approches diffèrent, le modèle est clair : rationaliser les flux de travail des faisceaux, améliorer la continuité des données et permettre une visibilité au niveau du système plus tôt mènent systématiquement à des cycles de développement plus rapides et à moins de problèmes d'intégration.

Chez Altium, nos capacités de conception de harnais sont construites avec ce même objectif - offrir ces avantages dans un environnement de conception 2D intuitif et connecté. C'est une manière pratique pour les équipes électroniques d'améliorer la précision, la vitesse et la collaboration sans perturber leurs processus de conception existants.

Ce qui rend possible l'intégration sans faille du harnais au PCB

Pour répondre aux défis des flux de travail déconnectés, les environnements de conception modernes évoluent pour soutenir une approche plus holistique et consciente du système pour la conception de harnais.

Les capacités clés qui permettent ce changement incluent :

- Contexte de conception unifié où la conception de PCB et de harnais peuvent coexister au sein du même projet

- Cartographie intelligente des signaux et des connecteurs, assurant l'alignement entre la logique de câblage et la mise en œuvre au niveau du tableau

- Collaboration en temps réel et contrôle de version, rendant les changements visibles, suivis et gérés à travers les disciplines

- Sorties de documentation automatisées, réduisant l'effort manuel et assurant la cohérence pour la fabrication

Des outils comme Altium Designer, par exemple, offrent ce type d'expérience intégrée, permettant aux équipes de concevoir des harnais et des cartes côte à côte dans un environnement partagé qui soutient à la fois la vitesse et la précision.

Ce n'est pas seulement une question de simplification. Vous obtenez moins d'erreurs, des itérations plus rapides et des résultats de conception plus fiables.

Concevoir en pensant au système

L'amélioration de l'intégration harnais-PCB ne concerne pas uniquement l'optimisation des flux de travail. Il s'agit de fournir aux équipes matérielles les informations dont elles ont besoin pour prendre des décisions plus judicieuses plus tôt dans le processus de conception. Cela aide les équipes à :

- Identifier les risques d'intégration avant qu'ils ne compromettent un projet

- Simplifier la collaboration inter-domaines

- Réduire le besoin de retravail

- Améliorer la robustesse de la conception et la fabricabilité

En rapprochant la conception des harnais et des cartes, vous créez un environnement de développement plus réactif et fiable, mieux adapté à la vitesse et à la complexité de l'ingénierie des produits modernes.

Pensées finales

Concevoir un PCB en isolation n'est plus suffisant. Les produits d'aujourd'hui nécessitent une réflexion consciente du système, reconnaissant que les harnais ne sont pas juste des câbles, mais des liens essentiels entre les sous-systèmes.

Lorsque les connexions harnais-système sont simplifiées et intégrées dans le processus de conception, les équipes peuvent réduire les risques, avancer plus rapidement et livrer des résultats de meilleure qualité.

Les outils existent. Le besoin est clair. L'avantage revient aux équipes qui conçoivent en tenant compte de l'ensemble du système.