Controllare il Futuro: 7 Tendenze nei Sistemi di Controllo Industriale

I sistemi di controllo industriale (ICS) sono la colonna vertebrale dell'industria moderna, svolgendo un ruolo cruciale nell'operazione e nella gestione di molti processi. Attraverso una combinazione di software e hardware, questi sistemi monitorano e regolano macchinari, linee di produzione e altre attività critiche. Man mano che ci addentriamo ulteriormente nell'era dell'Industria 4.0, è sempre più evidente quanto ci affidiamo ai progressi dei componenti elettronici per migliorare e modernizzare questi sistemi di controllo industriale.

Nel panorama tecnologico in rapida evoluzione di oggi, sia la natura dei sistemi di controllo industriale che i loro componenti integrali sono in costante avanzamento. Questo sottolinea l'importanza per gli ingegneri elettronici di rimanere informati sulle ultime tendenze, tecnologie e innovazioni dei componenti.

In questo articolo, metteremo in evidenza cinque tipi predominanti di sistemi di controllo e i loro componenti chiave, e poi ci addentreremo in sette tendenze che stanno plasmando il mondo del controllo industriale. Comprendendo e sfruttando questi sistemi e tendenze, gli ingegneri possono ottimizzare i loro progetti, risultando in soluzioni più innovative ed efficienti.

Tipi di Sistemi di Controllo Industriale

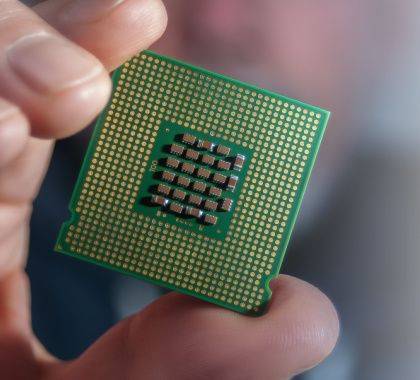

I sistemi di controllo industriale si presentano in una varietà di formati specializzati, ciascuno progettato per soddisfare esigenze specifiche all'interno dell'ampio spettro delle operazioni industriali. Uno dei pilastri di questo dominio è il Programmable Logic Controller (PLC). I PLC sono computer robusti progettati espressamente per ambienti industriali, svolgendo un ruolo fondamentale nel controllo di una miriade di processi di produzione. Fondamentali per la loro funzione sono microprocessori che gestiscono l'elaborazione dei dati, sistemi I/O modulari che consentono configurazioni flessibili, moduli Ethernet che garantiscono una connettività senza soluzione di continuità, e memoria non volatile che garantisce la ritenzione dei dati.

Poi ci sono i Sistemi di Supervisione, Controllo e Acquisizione Dati (SCADA). Questi sistemi eccellono in scenari che richiedono supervisione e gestione di processi vasti, in particolare in settori come il trattamento delle acque e la distribuzione di energia. La loro efficienza è alimentata da moduli di acquisizione dati, chip di comunicazione wireless che facilitano il trasferimento remoto dei dati, e display HMI touch che migliorano l'interattività e il feedback degli utenti.

Un altro tipo critico di sistema nel panorama del controllo industriale è il Sistema di Controllo Distribuito (DCS). Progettato per gestire processi in aree o strutture distinte, i DCS trovano la loro nicchia soprattutto nei processi di produzione continua. La loro capacità è potenziata da processori ad alta velocità, moduli di comunicazione ridondanti, e l'integrazione di chip AI che permettono compiti analitici sofisticati.

Un ponte tra operatori umani e macchinari complessi, le Interfacce Uomo-Macchina (HMI), non possono essere trascurate. Queste interfacce fungono da finestra, offrendo dati in tempo reale e metriche sulle prestazioni del sistema. La loro efficacia è radicata in potenti GPU che alimentano display ad alta definizione, moduli touchscreen capacitivi per un'esperienza utente intuitiva, e sistemi embedded integrati senza soluzione di continuità.

La nostra panoramica sui principali tipi di ICS sarebbe incompleta senza PC Industriali. Questi sono computer specificamente progettati per applicazioni industriali, che offrono prestazioni affidabili anche in condizioni impegnative. Sono dotati di caratteristiche come SSD resistenti agli urti, avanzati sistemi di gestione termica per sopportare temperature variabili e versatili interfacce I/O per collegare una gamma di dispositivi.

Le migliorie e le innovazioni in questi sistemi di controllo industriale sono guidate dai progressi nei componenti elettronici. Con ogni salto tecnologico, dai processori migliorati e sensori fino ai moduli di comunicazione avanzati, l'efficienza e la capacità delle operazioni industriali sono moltiplicate esponenzialmente.

Tendenze Emergenti nei Sistemi di Controllo Industriale

I sistemi di controllo programmabili come i sistemi PLC e DCS sono presenti da oltre mezzo secolo. Eppure, continuano a vedere aggiornamenti annuali, grazie a rapidi progressi come processori più veloci, memoria espansa e funzionalità potenziata. La società di ricerca Mordor Intelligence prevede un robusto CAGR dell'8,9% per il mercato dei sistemi di controllo industriale dal 2023 al 2028, indicando un futuro promettente per il settore.

Di seguito sono riportate sette tendenze influenti che stanno plasmando il controllo industriale oggi:

1. Internet delle Cose e Industria 4.0

Una delle tendenze più significative è l'integrazione tra dispositivi Internet delle Cose (IoT) e Industria 4.0. Questa tendenza offre agli ingegneri elettronici l'opportunità di progettare e implementare sistemi più intelligenti e connessi. Utilizzandosensori abilitati IoT e componenti abilitati alla connettività, gli ingegneri possono raccogliere dati in tempo reale e ottenere migliori capacità di monitoraggio e controllo. Questo approccio basato sui dati consente agli ingegneri di ottimizzare i loro progetti, migliorare l'efficienza e implementare strategie di manutenzione predittiva, migliorando così le prestazioni complessive dei sistemi industriali.

2. Edge Computing

Un'altra tendenza a cui gli ingegneri elettronici dovrebbero prestare attenzione è l'ascesa dell'edge computing. Spinto da una più rapida elaborazione dei dati e bassa latenza, l'edge computing consente agli ingegneri di eseguire calcoli più vicino alla fonte dei dati, riducendo i ritardi nella trasmissione dei dati e migliorando il processo decisionale in tempo reale in applicazioni industriali critiche. Incorporando processori ad alte prestazioni, moduli di memoria, e sistemi di gestione dell'energia, gli ingegneri possono implementare efficacemente soluzioni di edge computing con una maggiore reattività, ridotto carico sulla rete e maggiore autonomia.

3. Cybersecurity

La cybersecurity è un aspetto vitale dei moderni sistemi di controllo industriale. Man mano che questi sistemi diventano più interconnessi, proteggerli dalle minacce informatiche diventa sempre più cruciale. Integrando nuovi chip e componenti sicuri con funzionalità di sicurezza incorporate, gli ingegneri possono garantire l'integrità e la riservatezza dei dati critici. Inoltre, implementando protocolli di sicurezza robusti nei loro progetti, è possibile garantire comunicazioni sicure e autenticazione, proteggendo i sistemi da potenziali attacchi informatici.

4. Intelligenza Artificiale & Apprendimento Automatico

L'Intelligenza Artificiale (AI) e l'Apprendimento Automatico (ML) stanno rivoluzionando i sistemi di controllo industriale, abilitando la prossima generazione di manutenzione predittiva e ottimizzazione. Gli ingegneri elettronici possono sfruttare la potenza dell'AI e del ML incorporando chip e componenti specializzati nei loro progetti. Questi componenti facilitano un'elaborazione dei dati più rapida, un miglior riconoscimento dei modelli e capacità decisionali potenziate. Sfruttando le tecnologie AI e ML, gli ingegneri possono sviluppare sistemi intelligenti che si adattano dinamicamente alle condizioni in cambiamento, identificano anomalie e ottimizzano le operazioni.

5. Produzione Verde e Sostenibile

Selezionando componenti efficienti dal punto di vista energetico e materiali sostenibili, gli ingegneri possono aiutare a ridurre il consumo di energia e minimizzare l'impatto ambientale dei sistemi di controllo industriale. Integrare questi componenti nei loro progetti non solo è in linea con la spinta globale verso pratiche eco-compatibili, ma assiste anche le industrie nel raggiungere i loro obiettivi di sostenibilità. Attraverso le loro scelte consapevoli, gli ingegneri elettronici contribuiscono alla sostenibilità complessiva delle operazioni industriali, spianando la strada verso un futuro più verde.

6. Tecnologia Wireless

La tecnologia wireless sta trasformando i sistemi di controllo industriale, offrendo agli ingegneri elettronici una flessibilità e mobilità senza precedenti. Gli ingegneri possono sfruttare componenti di comunicazione wireless affidabili, come moduli wireless a basso consumo e protocolli di comunicazione robusti, per progettare sistemi con connettività wireless senza interruzioni e affidabile. Gli ingegneri elettronici possono sfruttare queste tecnologie per creare sistemi versatili e adattabili che possono essere facilmente distribuiti e scalati per soddisfare le esigenze industriali in evoluzione.

7. Sistemi Modulari e Scalabili

Nell'era dei sistemi modulari e scalabili, gli ingegneri elettronici possono progettare sistemi di controllo industriale facilmente espandibili e adattabili alle esigenze in cambiamento. Utilizzando componenti modulari, gli ingegneri possono integrare o sostituire rapidamente moduli specifici per accomodare nuove funzionalità o aggiornamenti. Questa modularità facilita la flessibilità e la scalabilità del sistema, permettendo agli ingegneri di adattare efficacemente i loro progetti ai requisiti in evoluzione. Gli ingegneri elettronici possono anche adottare approcci plug-and-play per semplificare l'integrazione del sistema, ridurre i tempi di sviluppo e abilitare espansioni o modifiche senza interruzioni.

Guardando al Futuro

In conclusione, mantenere un'attenzione sia sulle principali tendenze nel controllo industriale sia sui sistemi fondamentali e i loro componenti è fondamentale per gli ingegneri elettronici. Abbracciare questi sviluppi assicura che gli ingegneri possano produrre costantemente progetti migliorati e prodotti finali superiori. Ogni tendenza e avanzamento presenta nuove opportunità, spingendo i limiti di ciò che è possibile e plasmando continuamente il futuro dei sistemi di controllo industriale.