Conformità EMI e EMC 101 per i progettisti di PCB

EMI e EMC sono due aree in cui i progettisti di PCB svolgono un ruolo importante. Il compito del progettista di PCB è assicurare che un design sia realizzato in modo tale che la generazione di rumore sia al di sotto dei limiti normativi. Molti sistemi che sono inizialmente progettati per essere perfettamente funzionali non supereranno gli standard normativi a causa di pratiche particolari nella disposizione del PCB. Diventa quindi compito del progettista di PCB modificare la disposizione del PCB per garantire che superi gli standard normativi.

Per aiutare a prevenire ripetuti cicli di test di conformità EMC, ridisegni e prototipazioni, ci sono alcuni passi semplici che i progettisti possono intraprendere per aiutare a ridurre l'occorrenza di EMI eccessiva nella disposizione del PCB. Alcuni di questi fattori si verificano a livello di circuito e dovrebbero essere affrontati nell'ingegneria preliminare e nella cattura schematica. Tuttavia, anche un design di circuito perfetto può fallire i test EMC se la disposizione del PCB non è progettata correttamente. Questa guida si concentrerà sui fattori nella disposizione del PCB che possono portare a fallimenti nella conformità EMC.

Che cosa è la Conformità EMC?

Ogni progetto destinato ad essere commercializzato in grandi volumi dovrà avere basse emissioni di rumore durante il funzionamento. Le emissioni possono essere condotte lontano dal dispositivo (attraverso i cavi) o irradiate lontano dal dispositivo. Esistono limiti per entrambi i tipi di emissioni che sono specificati dalle autorità di regolamentazione, così come dai gruppi di standardizzazione del settore. La conformità EMC si concentra anche su ESD e sulla capacità dei dispositivi elettronici di resistere a transitori.

La tabella sottostante delinea in modo generale ciò che viene testato secondo le regolamentazioni EMC mondiali e gli standard EMC del settore. Questo elenco non intende fare riferimento a regolamentazioni specifiche, solo alle aree generali e ai tipi di test che vengono eseguiti per un nuovo prodotto.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Non tutte le apparecchiature necessiteranno di tutti questi test. Ad esempio, un dispositivo che funziona solo a batteria non avrebbe bisogno di superare il test sui cali di tensione e interruzioni, quindi non c'è bisogno di progettare la scheda per quei requisiti operativi.

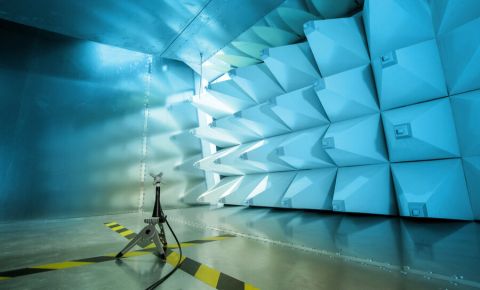

Superare questi test è una questione regolamentare, e ci sono aziende specializzate nel testare l'elettronica per garantire la conformità ai requisiti normativi. Questi test non sono economici; negli Stati Uniti, un singolo ciclo di test può costare nell'ordine dei $10.000. Le aziende non possono permettersi di spendere ripetutamente denaro in test, quindi devono imparare a individuare potenziali fallimenti prima di inviare un progetto per i test.

Motivi più comuni di fallimento EMC nel design dei PCB

Il fallimento EMC in un layout di PCB spesso si riduce a un piccolo numero di motivi, ed è compito dell'ingegnere di test individuare la causa radice del fallimento. Alcuni di questi problemi possono essere facilmente risolti cambiando il layout, il routing e/o lo stack-up del PCB.

- Terra coplanare insufficiente e/o assenza di piano di massa

- Uso di più terre per l'isolamento tra segnali quando non necessario

- Ricezione o emissione di radiazioni da cavi e connettori

- Radiazioni dalla tracciatura senza un riferimento di terra consistente

- Radiazioni da circuiti a commutazione rapida dove il terra è stato rimosso

- Rumore di commutazione da un PDN digitale che supporta processori veloci

- Radiazioni da un PDN digitale che richiede alta larghezza di banda dove vengono utilizzati ferriti

- In alcuni casi, mancanza di schermatura a livello di scheda per certi circuiti

- Emissione o ricezione di radiazioni da grandi sezioni di metallo flottante

- Percorso di ritorno della corrente incompleto, che porta a radiazioni spesso ad alte frequenze

- Mancata direzione delle correnti ESD lontano dai componenti non protetti

- Percorsi di ritorno ad alta impedenza tra schermo, chassis e/o terra

- Rumore nei percorsi di ritorno che arrivano agli ingressi della corrente alternata, richiedendo un circuito di Correzione del Fattore di Potenza (PFC)

Quanto sopra non è un elenco esaustivo, ma copre molte delle situazioni comuni nei circuiti digitali ad alta velocità e di potenza, così come alcuni casi che coinvolgono cavi e involucri. Molti fallimenti EMC risultanti da EMI eccessiva sono dovuti a varianti delle situazioni elencate sopra.

Se il tuo ruolo è quello di un ingegnere di test, in particolare qualcuno che lavora sulla pre-conformità, il tuo compito è cercare ed eliminare tutte le possibili cause di EMI eccessiva, che potrebbero portare a un fallimento nei test EMC. È molto importante affrontare questi potenziali meccanismi di fallimento prima piuttosto che dopo; da qui, la necessità di un certo livello di test di pre-conformità. Un fallimento nei test EMC richiederà quasi sempre un certo livello di ridisegno del sistema, il che si traduce in tempo e denaro persi per la tua azienda.

All'interno della lista sopra menzionata, ho trovato che i problemi con una messa a terra insufficiente o l'uso di molteplici terre disconnesse sono le ragioni più comuni di fallimento nei test EMC. Ad esempio, guarda cosa succede in un PCB a due strati denso. Quando i PCB a due strati hanno una disposizione e un routing dei componenti densi, molti segnali mancheranno di una messa a terra sufficiente e creeranno molta radiazione. Questo è uno dei principali motivatori per passare a un PCB a quattro strati.

I PCB Arduino sono ottimi esempi di layout che si avvicinano al limite di densità dei componenti.

A causa del potenziale alto livello di radiazione in questo layout di PCB, l'utilizzo di un impilamento a quattro strati per il PCB sarebbe un modo semplice per aiutare a garantire che il design superi i test EMC senza altri cambiamenti importanti nel design. Spesso accade che i problemi di EMI inizino nell'impilamento e diventino problemi a livello di sistema, quindi cambiamenti semplici come l'aggiunta di strati piani potrebbero essere un modo veloce per far passare il tuo design attraverso i test EMC.

Progettare per Garantire la Conformità EMC

Progettare un PCB per garantire la conformità EMC richiede un po' di cambiamento nel processo di pensiero. Specificamente, è necessario vedere la corrispondenza tra il "rumore" nel layout del PCB, un "radiatore" come definito negli standard EMC, e qualsiasi area dove il rumore potrebbe accoppiarsi fuori dal sistema attraverso un cavo. Un riconoscimento precoce di ciò ti aiuterà a individuare potenziali errori EMI/EMC prima di inviare un design al testing.

Layout e Routing

Il layout e il routing possono influenzare le caratteristiche di rumore di un circuito, anche se il circuito è stato progettato ottimamente per ridurre il rumore. Questo avviene attraverso l'accoppiamento parassitico tra le fonti di rumore e i circuiti, o tra i circuiti e lo spazio libero. Questo problema con i parassiti coinvolge molteplici aspetti che sono difficili da riassumere in un singolo articolo. Ad alto livello, ci sono due approcci al layout e al routing che affrontano i parassiti:

- Capacitanza - Un accoppiamento più stretto alla terra è il modo più semplice per sopprimere l'accoppiamento capacitivo tra i circuiti.

- Induttanza - Un layout compatto con percorsi più corti tra i componenti ridurrà le induttanze di loop che permettono la radiazione

Ad esempio, nei regolatori di potenza, ciò riduce notevolmente l'accoppiamento del rumore all'uscita del circuito e nello spazio libero. Un esempio che illustra il concetto di routing stretto con la terra su L2 (incluso sotto l'induttore) è mostrato di seguito.

Se si riscontrano eccessive emissioni condotte nelle entrate/uscite dei cavi, anche nel caso in cui il routing e il layout siano ottimali, provare ad indagare prima di aggiungere un filtro a strozzatore di modo comune o un circuito di filtro. Il problema potrebbe essere il coupling attraverso un terra flottante o l'involucro. Tuttavia, in alcuni casi, gli strozzatori di modo comune sono componenti semplici che aiuteranno a garantire la conformità alle emissioni condotte, e questa è una soluzione facile se il problema di rumore non compromette la funzionalità.

I Problemi Comuni di EMC Iniziano dallo Stackup

Alcuni dei problemi più comuni di emissioni radiate sorgono a causa di stackup non adeguati. Questo potrebbe essere dovuto al fatto che lo stackup non riesce a sopprimere il rumore nei componenti, o causa pratiche di routing sbagliate che portano anche a eccessive emissioni radiate. Anche i fallimenti delle emissioni condotte possono risultare da stackup non adeguati, il che è principalmente legato alla messa a terra a livello di sistema che crea eccessivo rumore di modo comune.

Una strategia di progettazione di stackup esemplare che aiuta a garantire basso rumore, mantiene l'impedenza per segnali ad alta velocità/RF e riduce l'accoppiamento induttivo/capacitivo è mostrata di seguito. All'interno di uno stackup, uno dei metodi più semplici per risolvere certi problemi di EMI è sfruttare il terra. Utilizzare il terra tra gli strati di segnale fornisce schermatura tra gruppi di segnali riducendo anche le emissioni radiate involontarie dalle linee di segnale. Questo facilita anche il compito di mantenere i percorsi di ritorno nelle transizioni di segnale.

Questa strategia di mantenimento della massa del sistema risolve molti dei semplici problemi di EMI associati alla propagazione del segnale. Sebbene la parola "semplice" possa implicare "improbabile che causi fallimenti nella conformità EMC", non è questo il caso; fallimenti costosi nei test possono essere ricondotti a qualcosa di semplice come l'arrangiamento dei layer nello stackup del PCB.

Un Approccio Modulare per il Wireless

È possibile andare sul mercato con un prodotto totalmente modulare, ma solo se i moduli utilizzati per costruire il prodotto hanno superato individualmente i test EMC. La FCC offre la Certificazione Modulare, che consente di utilizzare moduli wireless pre-certificati in un prodotto. Questo eliminerà la parte di test RF del processo di certificazione del tuo dispositivo poiché i moduli saranno già stati certificati per operare solo nelle loro bande radio intese.

Questa certificazione non elimina la necessità di eseguire altri test sulle emissioni per il tuo prodotto. Tuttavia, riduce il rischio di fallimenti e aiuta ad accelerare il tempo di immissione sul mercato. Ci sono altre ragioni per evitare questi moduli, come il raggiungimento di specifici obiettivi di forma e la possibilità di non essere in grado di clonare o personalizzare il design.

Si Dovrebbe Usare lo Schermaggio?

A mio parere, se si eseguono correttamente le operazioni nel layout del PCB, allora non dovrebbe essere necessario aggiungere ulteriori schermature a livello di scheda o di involucro solo per superare i test EMC. Il motivo è semplice: ciò aumenta i costi dei componenti e dell'assemblaggio. Per un prototipo, questo è probabilmente un costo trascurabile, ma a volumi elevati, questi costi si accumulano rapidamente. Pertanto, semplicemente da un punto di vista della semplicità del dispositivo e dei costi, la schermatura dovrebbe essere evitata se possibile a favore del perfezionamento del design e del layout.

Ci sono ovviamente delle eccezioni, e in alcuni casi in cui un dispositivo deve essere dispiegato rapidamente, aggiungere una schermatura a un design esistente può essere la strada a più basso costo e a più basso rischio da seguire. A volte il layout perfetto ha comunque componenti rumorosi (ad esempio, motori), e anche con circuiti e design della scheda perfetti c'è troppo rumore proveniente dal dispositivo. Alcuni dei modi più rapidi per portare un prototipo oltre la linea di arrivo dei test EMC includono:

- Schermatura a livello di componente, ad esempio, lattine di schermatura SMD o a foro passante

- Schermatura a livello di scheda, ad esempio, placcatura dei bordi

- Piastre di ferrite montate su contenitori, piastre di ferrite

- Elastomeri, composti e guarnizioni assorbenti

- Guarnizioni metalliche per grandi involucri e armadi

- Involucri metallizzati

- Nastri metallici che sigillano le superfici di accoppiamento

- Uso di rivestimenti conformi assorbenti

La schermatura può essere un'opzione allettante per risolvere problematiche EMI difficili, ma se segui le linee guida di progettazione elencate sopra, potresti scoprire che componenti e materiali aggiuntivi per la schermatura non sono necessari.

Regolamenti EMC

Nessuna guida sulla conformità EMI e EMC sarebbe completa senza una breve discussione sui regolamenti EMC. Gli Stati Uniti, il Regno Unito e l'Europa hanno ciascuno il proprio insieme di regolamenti che governano la generazione di EMI e i requisiti EMC nelle apparecchiature elettroniche. Questi regolamenti sono simili tra loro in termini di limitazioni di rumore, e certi prodotti che saranno venduti in questi vari mercati devono rispettare i regolamenti EMC prevalenti. L'elenco dei requisiti di conformità EMC può essere piuttosto lungo, quindi lascerò quel contenuto per un altro articolo.

Secondo me, è importante che i progettisti siano a conoscenza degli standard normativi e delle pratiche di progettazione che guidano la conformità EMC per diverse ragioni. Primo, se gestisci un ufficio di servizi, questo ti rende molto più prezioso per i tuoi clienti. Avrai le competenze necessarie per aiutarli a superare gli ostacoli normativi presenti in una roadmap di immissione sul mercato. L'altra ragione è che ti permette di interfacciarti più profondamente con gli ingegneri di test EMC e di parlare con loro su un livello comune.

Ora che hai appreso le sfide comuni nella conformità EMC, assicurati di utilizzare il set completo di strumenti di progettazione PCB in Altium Designer per progettare il tuo PCB. Altium Designer è la piattaforma CAD leader del settore che offre anche l'integrazione con applicazioni all'avanguardia per simulazioni SI, PI e EMI/EMC. Quando hai terminato il tuo progetto e vuoi rilasciare i file al tuo produttore, la piattaforma Altium 365 rende facile collaborare e condividere i tuoi progetti.

Abbiamo solo scalfito la superficie di ciò che è possibile con Altium Designer su Altium 365. Inizia oggi la tua prova gratuita di Altium Designer + Altium 365.