Semplifica le connessioni tra impianti e sistema per risultati migliori nella progettazione di PCB

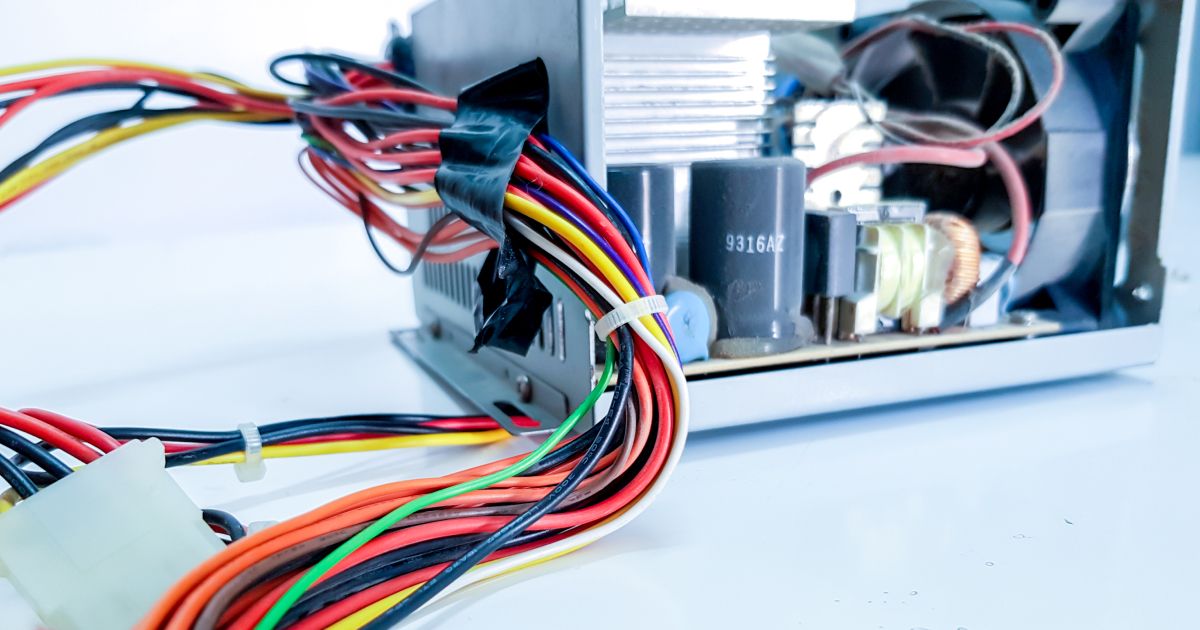

Il PCB non è più un'isola isolata. È parte di una fitta rete di connessioni, con moduli di alimentazione, reti di sensori, componenti dell'interfaccia utente e altro ancora, tutti collegati da complessi cablaggi. Questi cablaggi, lungi dall'essere semplici "fasci di cavi", sono ora condotti critici per le prestazioni, la sicurezza e la fabbricabilità a livello di sistema.

Eppure, l'integrazione tra cablaggio e PCB rimane spesso uno degli aspetti più frammentati e prone agli errori del processo di progettazione.

Perché? Perché i flussi di lavoro tra progettisti di schede, ingegneri dei cablaggi e architetti di sistema sono ancora troppo disconnessi. I dati vengono passati attraverso strumenti obsoleti, fogli di calcolo o PDF. La gestione delle modifiche è manuale. Il risultato: ritardi, pinout non allineati, controlli di adattabilità falliti e frustranti lavori di rifinitura all'ultimo minuto.

Non deve necessariamente essere così.

Perché l'integrazione tra cablaggio e sistema sta diventando più sfidante

Man mano che i prodotti diventano più intelligenti, più piccoli e più interconnessi, i cablaggi non sono più considerati un pensiero secondario. Sono diventati vincoli di progettazione attivi che modellano lo sviluppo del prodotto. Secondo Research and Markets, il mercato globale dei cablaggi è previsto crescere da circa 128,4 miliardi di USD nel 2024 a 163,6 miliardi di USD entro il 2030, con un CAGR del 4,1%, riflettendo la loro importanza crescente in vari settori.

Il settore automobilistico fornisce la prova più evidente di questo cambiamento. Come riporta GlobeNewswire, i veicoli avanzati ora incorporano circa 40 cablaggi che comprendono circa 3.000 fili e 700 connettori per supportare tecnologie come il controllo automatico degli abbaglianti, le capacità di guida autonoma, il controllo della crociera e i portelloni di sollevamento automatici; caratteristiche che influenzano significativamente le decisioni di acquisto dei consumatori.

Intanto, McKinsey & Company osserva che i costi dei cablaggi nei veicoli moderni possono rappresentare circa il 20% del budget totale dell'architettura Elettrica/Elettronica, rendendoli una considerazione critica nelle fasi iniziali di progettazione.

Questa importanza strategica si estende oltre le applicazioni automobilistiche. Che si tratti di progettare un'unità di controllo per veicoli elettrici con instradamento di cavi ad alta tensione, un dispositivo medico con rigide esigenze di schermatura e isolamento, o un prodotto IoT per consumatori dove il fattore forma è fondamentale, la progettazione dei cablaggi influisce direttamente sulla disposizione del sistema, sulla compatibilità elettromagnetica, sulle prestazioni termiche e sulla fabbricabilità.

Con il continuo avanzamento della tecnologia, integrare la progettazione dei cablaggi più precocemente nel processo di sviluppo è diventato essenziale per ottimizzare sia le prestazioni del prodotto che l'efficienza produttiva.

Tuttavia, diverse tendenze stanno aggravando la sfida:

- I sistemi multi-scheda sono ormai comuni, con molteplici PCB che necessitano di una pianificazione coordinata degli I/O.

- Una maggiore integrazione meccanica significa che la geometria dei cablaggi e l'orientamento dei connettori influenzano il contenitore.

- Le esigenze di EMC e integrità del segnale richiedono un instradamento e una schermatura ponderati.

- Le tempistiche più brevi lasciano meno spazio per identificare problemi nei cablaggi in fasi avanzate dello sviluppo.

In questo contesto, la gestione manuale dei dati o l'uso di strumenti isolati semplicemente non sono scalabili. Ciò che serve è un approccio più intelligente e integrato che colleghi la progettazione dei cablaggi alla pianificazione a livello di PCB e di sistema fin dall'inizio.

Il costo della disconnessione: Impatto nel mondo reale

I fallimenti ingegneristici maggiori rivelano che un'integrazione di sistema inadeguata è un contributo principale ai ritardi nei progetti e agli sforamenti di costo. Nel suo articolo Famous Failures Revisited: A Focus on System Integration, James R. Armstrong esamina diversi casi notevoli in cui un'attenzione insufficiente all'integrazione ha portato a problemi maggiori. Questi casi sottolineano che anche quando i singoli componenti soddisfano le loro specifiche, i fallimenti nell'integrare questi componenti possono compromettere la funzionalità dell'intero sistema. Lo studio enfatizza che lo sviluppo di un sistema di successo richiede non solo parti individuali ben progettate ma anche una potente strategia di integrazione che assicuri che queste parti lavorino insieme senza problemi.

Secondo uno studio pubblicato dal Consiglio Internazionale sui Sistemi di Ingegneria (INCOSE), gli errori di integrazione tra sottosistemi, inclusi gli interconnettori elettrici, sono tra le prime tre cause di ritardi nello sviluppo di prodotti in programmi elettronici complessi.

Anche i team ben organizzati spesso incontrano:

- Layout di PCB finalizzati che non tengono conto dei vincoli dei cablaggi

- Incongruenze tra gli schemi di cablaggio e le netlist PCB effettive

- Modifiche urgenti dell'ultimo minuto che si ripercuotono su progettazione, documentazione e approvvigionamento

Questi problemi non influenzano solo le tempistiche. Possono aumentare i costi, compromettere la qualità e persino ritardare la conformità nelle industrie regolamentate. Un piccolo disallineamento in un connettore può compromettere l'intero programma di un prodotto.

La Complessità dei Cablaggi Non È Più Opzionale

In quasi ogni settore - automobilistico, aerospaziale, industriale, medico, consumer - i cablaggi stanno diventando sempre più complessi.

I veicoli elettrici sono un esempio lampante. Combinano la consegna di energia ad alta tensione, requisiti di ridondanza e linee di segnale sensibili alle EMI, tutti elementi che devono coesistere all'interno di un involucro meccanico limitato. Sfide simili si trovano nella robotica, nei sistemi satellitari e nell'hardware IoT modulare.

Questa complessità costringe i team a ripensare il modo in cui gestiscono il flusso di informazioni tra i cablaggi, i PCB e l'architettura di sistema più ampia.

I flussi di lavoro tradizionali, basati su file disconnessi e coordinamento manuale, non sono più sostenibili. I team che continuano a fare affidamento su di essi affrontano un rischio crescente, mentre coloro che investono in pratiche di progettazione connesse e semplificate stanno ottenendo un vero vantaggio competitivo.

Tendenze Reali nella Digitalizzazione dei Cablaggi

Nel settore automobilistico, aerospaziale e dell'elettronica industriale, la trasformazione digitale sta ridisegnando il modo in cui i cablaggi vengono sviluppati e integrati. Le organizzazioni si stanno allontanando dai flussi di lavoro manuali e dagli strumenti frammentati a favore di ambienti digitali connessi che riducono la duplicazione e migliorano il coordinamento della progettazione.

Sebbene gli approcci differiscano, il modello è chiaro: semplificare i flussi di lavoro dei cablaggi, migliorare la continuità dei dati e abilitare una visibilità a livello di sistema più precoce portano costantemente a cicli di sviluppo più rapidi e a minori problemi di integrazione.

In Altium, le nostre capacità di progettazione di cablaggi sono costruite con lo stesso obiettivo: fornire questi benefici in un ambiente di progettazione 2D intuitivo e connesso. È un modo pratico per i team di elettronica di migliorare l'accuratezza, la velocità e la collaborazione senza interrompere i loro processi di progettazione esistenti.

Cosa Rende Possibile l'Integrazione Senza Soluzione di Continuità tra Cablaggio e PCB

Per affrontare le sfide dei flussi di lavoro disconnessi, gli ambienti di progettazione moderni stanno evolvendo per supportare un approccio più olistico e consapevole del sistema alla progettazione di cablaggi.

Le capacità chiave che consentono questo cambiamento includono:

- Contesto di progettazione unificato dove la progettazione di PCB e cablaggi può coesistere all'interno dello stesso progetto

- Mappatura intelligente di segnali e connettori, assicurando l'allineamento tra la logica di cablaggio e l'implementazione a livello di scheda

- Collaborazione in tempo reale e controllo delle versioni, rendendo i cambiamenti visibili, tracciati e gestiti attraverso le discipline

- Output di documentazione automatizzati, riducendo lo sforzo manuale e garantendo la coerenza per la produzione

Strumenti come Altium Designer, ad esempio, offrono questo tipo di esperienza integrata, consentendo ai team di progettare cablaggi e schede fianco a fianco all'interno di un ambiente condiviso che supporta sia la velocità che l'accuratezza.

Non si tratta solo di semplificare le cose. Si ottengono meno errori, iterazioni più rapide e risultati di progettazione più affidabili.

Progettare con il Sistema in Mente

L'integrazione migliorata tra impianto e PCB non riguarda solo flussi di lavoro più fluidi. Si tratta di fornire ai team di hardware le intuizioni necessarie per prendere decisioni più intelligenti in una fase precoce del processo di progettazione. Questo aiuta i team a:

- Identificare i rischi di integrazione prima che possano far deragliare un progetto

- Semplificare la collaborazione tra domini

- Ridurre la necessità di rifacimenti

- Migliorare la robustezza della progettazione e la fabbricabilità

Avvicinando la progettazione dell'impianto e della scheda, si crea un ambiente di sviluppo più reattivo e affidabile, più adatto alla velocità e alla complessità dell'ingegneria dei prodotti moderni.

Considerazioni Finali

Progettare un PCB in isolamento non è più sufficiente. I prodotti di oggi richiedono un pensiero consapevole del sistema, riconoscendo che gli impianti non sono solo cavi, ma collegamenti essenziali tra sottosistemi.

Quando le connessioni tra impianto e sistema sono semplificate e integrate nel processo di progettazione, i team possono ridurre il rischio, muoversi più velocemente e consegnare risultati di qualità superiore.

Gli strumenti esistono. Il bisogno è chiaro. Il vantaggio va ai team che progettano tenendo a mente l'intero sistema.