Sfide nella gestione della catena di approvvigionamento elettronica nel 2021 e oltre

Nel bel vecchio periodo del 2019 e precedenti, la discussione sulla catena di fornitura tendeva a ruotare attorno al ciclo di vita dei prodotti, alla sporadica carenza di componenti e alla contraffazione. Oggi, all'indomani del COVID-19 e della seconda ondata di casi che sta investendo il mondo industrializzato, quei problemi sembrano facili rispetto alle chiusure delle fabbriche, alle carenze diffuse e all'incertezza generale. Sebbene l'attenzione si sia spostata, le precedenti sfide della catena di fornitura dovranno comunque essere affrontate dopo il ritorno alla normalità della vita moderna.

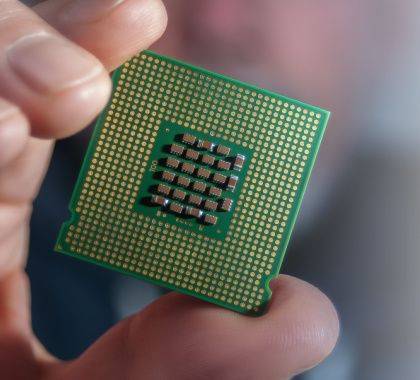

Problemi di produzione e approvvigionamento dovuti al COVID-19 a parte, associazioni professionali, aziende di ricerca e produttori nel settore discutevano già di alcune importanti sfide nella catena di fornitura elettronica. Da marzo 2020, la conversazione si è quasi interamente concentrata sul COVID-19. Le sfide più ampie e durature della catena di fornitura non scompariranno tanto presto. Ecco alcune delle sfide importanti che l'industria dovrà affrontare per creare una catena di fornitura elettronica più reattiva, meno rischiosa e più diversificata.

Principali sfide nella gestione della catena di fornitura elettronica

Il panorama attuale dell'approvvigionamento elettronico era in tumulto durante il 2020 e probabilmente rimarrà tale entrando nel 2021. La catena di fornitura globale odierna, basata sul principio del just-in-time, è progettata per permettere agli acquirenti di identificare il perfetto compromesso tra il minimo tempo di consegna e il prezzo più basso possibile. Prezzi più alti potrebbero essere tollerati se ciò significa poter rispettare un programma di produzione con un volume maggiore, o si potrebbe essere disposti ad accettare un tempo di consegna più lungo se ciò consente di risparmiare qualche centesimo per componente.

In tempi normali, gli acquirenti hanno in gran parte la libertà di scegliere le loro fonti e possono approfittare di un sistema logistico efficiente, nonostante le carenze, le contraffazioni e i dazi. All'inizio del 2021

-

Le aziende EMS e OEM hanno sperimentato lunghi tempi di consegna dei componenti e carenze durante il 2020.

-

L'industria dei componenti ha risentito di una domanda erratico, portando a un'offerta altrettanto incerta, ma era in uno stato di crescita alla fine del 2020.

-

Nel complesso, l'industria si è comportata molto bene rispetto a settori come il commercio al dettaglio e il turismo.

-

Le parti fondamentali realizzate con tecnologie legacy stanno ancora sperimentando carenze.

-

Gli acquirenti di elettronica sono ora preoccupati che ci saranno nuove chiusure e attività limitate all'inizio del 2021.

Tenendo presenti questi risultati, possiamo identificare tre sfide critiche nella gestione della catena di fornitura elettronica affrontate dall'industria elettronica nel 2021:

Mancanza di Diversità

Anche se esistono decine di distributori di elettronica primari e secondari, alcuni dei quali hanno relazioni ufficiali con i principali produttori di componenti, ci sono relativamente meno grandi centri di produzione per i componenti. Il tumulto geopolitico sotto forma di pandemia globale e tariffe ha reso dolorosamente evidente questa mancanza di diversità produttiva. Inoltre, il modello di catena di approvvigionamento just-in-time che abbiamo imparato ad amare si basa sulla prevedibilità; questo modello è lento ad adattarsi a shock improvvisi come le quarantene diffuse.

Cicli di Vita dei Prodotti Più Brevi

I cicli di vita più brevi derivano da avanzamenti tecnologici più rapidi e cambiamenti nel comportamento dei consumatori, che poi creano problemi nella gestione delle scorte. Le aziende devono mantenere scorte extra per soddisfare la domanda dei clienti e devono rinnovare le scorte più frequentemente. Questo aumenta i costi di mantenimento delle scorte e i rischi per i risultati finanziari, in particolare se un prodotto fallisce. La dipendenza da una base produttiva centralizzata rende poi difficile per le aziende procurarsi i componenti di cui hanno bisogno in caso di obsolescenza o interruzioni della catena di approvvigionamento globale.

Commoditizzazione e Complessità del Prodotto

Questo spiega parzialmente i cicli di vita dei prodotti più brevi; ogni parte della catena di approvvigionamento e della catena di progettazione è diventata commoditizzata, e le aziende continuano a proporre varianti di prodotto nuove e più complesse per rimanere competitive. Questo è ottimo per il consumatore e il cliente finale poiché stimola la concorrenza, abbassa i prezzi e aiuta a abilitare le funzionalità che tutti apprezziamo nei prodotti di consumo. Tuttavia, ha costretto gli OEM a esternalizzare praticamente tutto tranne la PI più critica, finché le normative (ad es., ITAR) non lo impediscono. Sostengo che questo abbia contribuito indirettamente all'ascesa della Cina come potenza manifatturiera e alla centralizzazione della capacità produttiva in Asia.

I problemi con la catena di approvvigionamento elettronica a fonte unica derivano dalla eccessiva dipendenza dalla Cina.

Il grafico sopra mostra quanto tutti dipendano dalla Cina come fabbrica del mondo. Anche se il dibattito a metà del 2020, incluso quello dell'IPC come forza di lobbying, si è concentrato sullo spostamento della capacità produttiva lontano dalla Cina e sull'accelerazione del rientro produttivo, la Cina ha comunque chiuso il 2020 con un surplus commerciale record. Probabilmente questo non dovrebbe sorprendere nessuno dato che le esportazioni cinesi stanno supportando la nuova normalità del restare a casa nell'era del COVID-19.

Affrontare tutte e tre le sfide riguarda la riduzione del rischio e la diversificazione della catena di approvvigionamento elettronica lontano dall'Asia, in particolare dalla Cina.

Aspettatevi Catene di Approvvigionamento Più Diversificate

La globalizzazione è stata vantaggiosa per i consumatori nei paesi avanzati e ha contribuito ad aumentare i salari e a migliorare le condizioni di vita nei paesi più poveri, sebbene le questioni etiche relative alle condizioni di lavoro e al danno ambientale debbano essere affrontate. Le differenze nei costi del lavoro in Cina e in altri paesi della regione hanno iniziato a ridursi, e i recenti tumulti globali stanno costringendo le aziende OEM e EMS a ripensare ai benefici di una differenza salariale: costi del lavoro più bassi comportano un rischio maggiore, che può essere inaccettabile per componenti critici.

L'aumento graduale dei costi del lavoro e l'emergere di una classe media cinese hanno spinto l'industria a ripensare l'uso della Cina come hub manifatturiero mondiale. La discussione si è concentrata sullo sviluppo di hub manifatturieri e di distribuzione regionali per eliminare la Cina come unica fonte per molti componenti e servizi di assemblaggio economici. È possibile che lo sforzo non sia stato considerato degno di tempo e investimenti in capitale semplicemente perché a nessuno piace pensare agli eventi del Cigno Nero. Inoltre, l'intera rete di fornitori è ancora situata negli hub cinesi.

Variazioni dei salari medi annui nella manifattura cinese dal 2010 (in CNY). Fonte: Trading Economics.

Ora, dazi, COVID-19 e il relativo fallimento della logistica globale just-in-time creano una nuova motivazione per la regionalizzazione della capacità critica di produzione e distribuzione. Se i sistemi integratori, gli OEM di sottosistemi e gli assemblatori, e i fornitori di componenti possono diversificare il rischio della loro catena di approvvigionamento lontano dall'Asia e avvicinare le catene di approvvigionamento a casa, possono vedere una serie di vantaggi:

-

Più fonti portano meno rischio: Distribuire la capacità produttiva su una regione geografica più ampia e portarla vicino a casa riduce il rischio di interruzioni regionali, come i dazi.

-

Tracciabilità: Quando i componenti passano attraverso meno mani, ci sono meno opportunità di contraffazione. Ciò rende anche i componenti e le materie prime più facili da tracciare.

-

Più facile proteggere la PI: Distribuire diverse parti della produzione e dell'assemblaggio di un nuovo prodotto in diverse regioni, o portarlo all'interno, riduce il rischio di furto di PI. Il furto di PI può anche diventare più facile da tracciare quando l'approvvigionamento è più localizzato.

TRANSLATE:

Gli Stati Uniti si stanno già muovendo in questa direzione. Il rilocalizzamento ha ricevuto meno attenzione nel 2019 rispetto al 2020, e l'amministrazione Trump ha spinto un'iniziativa per rilocalizzare le catene di approvvigionamento industriali al fine di ridurre la dipendenza dalla Cina. Resta da vedere come le proposte politiche commerciali di Biden influenzeranno la dinamica o promuoveranno ulteriormente il rilocalizzamento. Anche l'UE sta lavorando verso lo stesso obiettivo, in particolare per la produzione farmaceutica. Si tratta di una sfida complessa, ma vale la pena intraprenderla di fronte alle interruzioni della catena di approvvigionamento e alla capacità produttiva in movimento che si è vista nel 2020. Per ora, la produzione sta restando ferma nel sud-est asiatico secondo Forbes per paura di nuovi lockdown, ma ciò potrebbe cambiare con il proseguire delle distribuzioni dei vaccini.

Sia che la capacità di produzione di componenti rimanga concentrata in Cina o si sposti nuovamente verso le regioni locali, Octopart ha gli strumenti di cui hai bisogno per la gestione e la visibilità della catena di approvvigionamento elettronica. Quando cerchi componenti per nuovi prodotti, prova a utilizzare la ricerca di componenti e le funzionalità di filtraggio di Octopart. Prova la nostra guida al Selettore di Parti quando cerchi componenti elettronici.

Rimani aggiornato con i nostri ultimi articoli iscrivendoti alla nostra newsletter.

Back

Back