Cosa c'è con tutti questi strati nelle impronte dei PCB?

Ogni PCB necessita di componenti, anche se questi componenti sono contrassegnati come DNI e non vengono mai inseriti nell'assemblaggio finale. Ogni componente ha un'impronta PCB, e ogni impronta PCB contiene informazioni su vari strati. Gli strati in un'impronta PCB rappresentano informazioni importanti sul componente reale, ma non tutti sono definiti dall'utente.

Poiché abbiamo recentemente ricevuto alcune domande dai nostri spettatori sul canale Altium Academy riguardo le impronte PCB e gli strati essenziali che dovrebbero contenere, questo articolo si concentrerà sulle informazioni contenute in ogni impronta. Da queste informazioni, dovresti essere in grado di capire quali strati dell'impronta sono più essenziali e quali informazioni dovrebbero contenere.

Strati Importanti nelle Impronte PCB

Se sei un nuovo utente del software di progettazione PCB e stai dedicando tempo a creare la tua prima impronta personalizzata, noterai molti strati nel tuo editor di impronte. Questi strati corrispondono agli strati base che sono utilizzati per creare il layout del tuo PCB, ma gli strati nella tua impronta devono includere informazioni specifiche. Alcune di queste informazioni devono essere create manualmente durante la costruzione dell'impronta del componente, e alcune informazioni sono generate automaticamente nell'editor PCB.

La tabella qui sotto riporta l'elenco completo dei livelli necessari per creare un footprint. I nomi dei livelli con un asterisco (*) sono obbligatori per creare un footprint funzionale minimo, sebbene saranno necessarie ulteriori informazioni per creare un footprint per PCB.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Come puoi vedere, la maggior parte dei livelli in un footprint PCB deve essere creata manualmente, ma la maggior parte dei livelli assolutamente necessari sono generati automaticamente. Quindi, naturalmente, ci si chiede quali dei livelli manuali si dovrebbero creare, nonostante il fatto che non tutti questi siano richiesti per l'uso in un layout PCB? Quando vedi "generato automaticamente" in questa tabella, significa che i livelli sono generati dal motore delle regole di progettazione PCB, e non è richiesto o non è possibile creare manualmente queste informazioni nei tuoi footprint PCB. In Altium Designer, questi sono gestiti all'interno del layout PCB nel PCB Rules and Constraints Editor. KeepoutsUn altro esempio che è abbastanza importante sia per la fabbricazione, l'assemblaggio, sia per l'EMI/EMC sono i keepouts. Un livello di keepout è utilizzato per assicurare che tutto il resto nel layout PCB sia tenuto lontano da quella parte del footprint PCB, includendo tutto, dal rame agli altri componenti nel layout PCB. La maggior parte dei componenti non avrà bisogno di un livello di keepout. Un esempio di un layer di keepout su un componente PCB è mostrato di seguito. Lo scopo di questo layer è impedire la collocazione di componenti e il routing nell'area di keepout. Poiché questo componente è un connettore, ma il tipo di componente potrebbe non essere ovvio semplicemente guardando l'impronta, ha senso definire limitazioni di posizionamento e routing utilizzando i keepout.

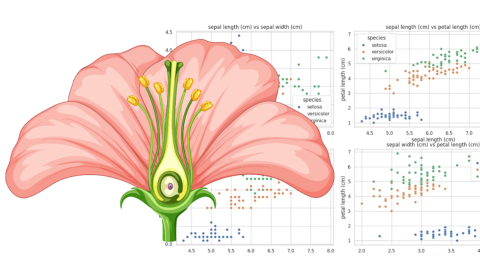

CortiliUn layer cortile viene utilizzato per disegnare la distanza di sicurezza richiesta attorno a un'impronta PCB come specificato nello standard IPC-7351. Lo standard fornisce una raccomandazione sulla distanza di sicurezza del cortile basata su tre livelli di densità:

Di seguito è mostrato un esempio di contorno del cortile che indica la tolleranza per l'eccesso di cortile: Questo contorno è semplicemente uno strumento utilizzato dal progettista PCB per assicurarsi di non posizionare i componenti troppo vicini tra loro. Ovviamente, dovrebbe essere chiaro che livelli di densità accettabili diversi richiederanno disegni del cortile differenti, e potreste scoprire che in un componente è stato ignorato il cortile mentre invece un contorno di spazio libero è stato posizionato nello strato serigrafico per identificare i limiti di spazio libero. Sfortunatamente, ciò potrebbe portare a delle supposizioni durante la progettazione, e potrebbe richiedere alcuni spostamenti dei componenti prima che una scheda possa procedere in una linea SMT se le marcature serigrafiche non indicano uno spazio libero insufficiente. Corpo 3DI sistemi CAD che supportano la visualizzazione 3D del PCB permetteranno anche di assegnare un modello 3D a un componente. Questo può essere assegnato come un modello STEP o in un altro formato di modello solido. Nell'impronta del componente, lo strato del modello 3D mostra l'estensione del modello 3D proiettata in un piano 2D da una vista dall'alto (questa è l'area viola sopra). I dettagli del pacchetto possono essere visti solo in una vista 3D, non saranno visibili nello strato corrispondente nell'impronta PCB. Contorni di AssemblaggioIl contorno di assemblaggio per un componente è necessario solo per generare un disegno di assemblaggio, che il tuo assemblatore può utilizzare per verificare che i componenti siano posizionati nelle corrette posizioni. La tua fabbrica non ha bisogno che i livelli di assemblaggio vengano esportati come Gerber. Il tuo assemblatore potrebbe utilizzare questi internamente per creare i propri disegni di assemblaggio, oppure puoi utilizzare questi contorni per creare i tuoi disegni di assemblaggio, sia in uno strumento di disegno tecnico sia nello strumento Draftsman in Altium Designer. Ciò che rende unico Draftsman in Altium Designer è che anche la superficie superiore del corpo 3D può essere proiettata in un disegno di assemblaggio, come mostrato nell'esempio sottostante. Normalmente, se si volesse creare questo livello di dettaglio in un'applicazione di disegno tecnico, sarebbe necessario proiettare manualmente tutti i modelli del corpo 3D in file DXF, e poi compilare quei file DXF in un singolo livello in un disegno di assemblaggio. Draftsman fa questo per te e genera istantaneamente disegni altamente dettagliati come l'esempio mostrato di seguito. Ogni volta che hai bisogno di creare footprint personalizzati o accedere a footprint predefiniti che sono stati validati dai produttori, assicurati di utilizzare il set completo di strumenti per la progettazione di PCB leader del settore in Altium Designer. Per implementare la collaborazione nell'ambiente interdisciplinare di oggi, le aziende innovative stanno utilizzando la piattaforma Altium 365 per condividere facilmente i dati di progettazione e avviare i progetti alla produzione. Abbiamo appena iniziato a scoprire cosa è possibile fare con Altium Designer su Altium 365. Inizia oggi la tua prova gratuita di Altium Designer + Altium 365.

|

Back

Back