Implementacja skomplikowanych kształtów padów

Wyprowadzenia komponentów nie zawsze mają prostą okrągłą lub prostokątną formę. Komponenty analogowe, wysokiej mocy lub RF często wymagają geometrycznie złożonych lub nieregularnych kształtów wyprowadzeń. Ten dokument szczegółowo opisuje łatwe i efektywne rozwiązanie na wypadek, gdy użytkownik musi szybko zaimplementować złożone kształty wyprowadzeń, które muszą spełniać wymagania układu producenta, nie prowadząc do naruszeń DRC ani błędów produkcyjnych.

WPROWADZENIE

Większość typów obudów komponentów ma spójne i proste kształty wyprowadzeń, okrągłe lub prostokątne. Tworzenie śladów dla takich obudów, ręcznie lub za pomocą automatycznego generatora śladów IPC, jest prostym procesem. Jednak czasami obudowy komponentów wymagają złożonych kształtów wyprowadzeń, co może skutkować znacznym wysiłkiem manualnym oraz dodatkowym czasem potrzebnym, aby wszystko było właściwie zrobione.

Na przykład, komponenty oświetleniowe LED mogą wymagać unikalnie ukształtowanych podkładek rozpraszających ciepło, które zawierają wiele odwrotnych krzywizn. Takie krzywizny są niemożliwe do zaimplementowania przez połączenie wielu standardowych okrągłych/prostokątnych podkładek lub ręczne umieszczanie wypełnień lub stałych regionów. Istnieje jednak często pomijana metoda, dzięki której, jeśli obrys wymaganego kształtu może być umieszczony (lub zaimportowany) jako seria ścieżek i łuków tworzących zamknięty obrys, wówczas sam obrys może być łatwo przekształcony w Edytorze Biblioteki PCB w dokładnie ukształtowany stały region definiujący podkładkę. Co więcej, maska lutownicza i maska pasty mogą być automatycznie kontrolowane przez reguły DRC poprzez ustawienie właściwości obiektu regionu.

Aby lepiej zrozumieć tę metodę, cały proces można zbadać, tworząc ślad dla induktora mocy SMD serii Bourns SRR5028, jak opisano poniżej. Aby rozpocząć, kartę katalogową tego przykładu można uzyskać ze strony internetowej producenta pod adresem http://www.bourns.com/docs/Product-Datasheets/SRR5028.pdf dla numeru części SRR5028-101Y. Każde urządzenie podkładkowe tego dwupinowego urządzenia zawiera odwrotną krzywiznę o promieniu 2,2 mm.

DEFINIOWANIE OBRYSÓW KSZTAŁTÓW PODKŁADEK

W sekcji zalecanego układu montażowego w karcie katalogowej serii SRR5028 przedstawiono kluczowe wymiary otworów wyprowadzeń komponentu w stosunku do punktu odniesienia komponentu. W edytorze biblioteki PCB umieszczono sześć linii i jeden łuk na warstwie mechanicznej, aby uchwycić te krytyczne wymiary każdego wyprowadzenia względem punktu odniesienia komponentu (patrz Rysunek 1). Dokładny rozmiar i umiejscowienie tych linii i łuków są następnie weryfikowane, aby były dokładnie zgodne z wymiarami podanymi przez producenta, jak pokazano w karcie katalogowej. Ustawienie siatki przyciągania na 0,05 mm w edytorze biblioteki PCB zapewnia, że wymiary producenta mogą być dokładnie odtworzone.

Rysunek 1. Tworzenie zarysów mechanicznych (po prawej) na podstawie karty katalogowej producenta (po lewej).

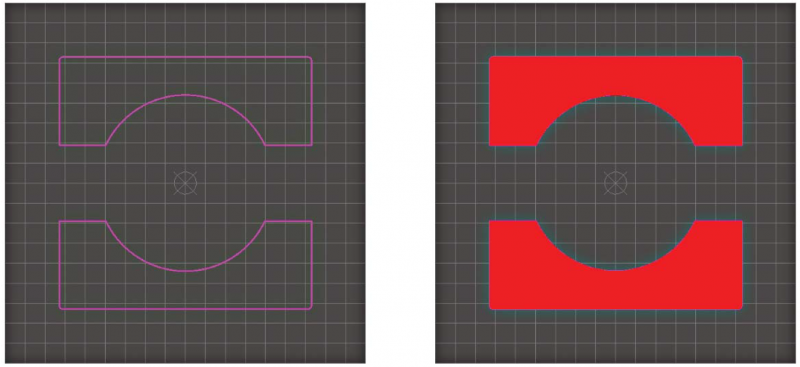

Po umieszczeniu i zweryfikowaniu krytycznych wymiarów wyprowadzeń komponentu, wszelkie zbędne linie lub segmenty łuków mogą być przecięte, zmienione rozmiarem lub całkowicie usunięte, tak aby ostatecznym wynikiem były tylko dwa zamknięte zarysy na warstwie mechanicznej, gdzie każdy reprezentuje kształt wyprowadzenia. W tym przykładzie zamknięte zarysy zostały stworzone i zweryfikowane ręcznie. Alternatywnie, można zaimportować złożone zarysy kształtów wyprowadzeń z formatu DXF/DWG, jeśli takie dane istnieją i są bardziej praktyczne w użyciu.

TWORZENIE REGIONÓW MIEDZIANYCH Z ZARYSÓW KSZTAŁTÓW WYPROWADZEŃ

Z każdym precyzyjnie umieszczonym i wymiarowanym konturem padu, są one teraz gotowe do konwersji z linii i łuków na warstwie mechanicznej na stałe regiony na górnej warstwie miedzi. Aby to zrobić, wystarczy wybrać jeden kontur, następnie ustawić Górną Miedź jako aktywną warstwę i użyć narzędzia PCB Library Editor Tools > Convert > Create Region from Selected Primitives, aby stworzyć faktyczny stały region w dokładnym kształcie wybranego na początku konturu padu. Zewnętrzne krawędzie stałego regionu są określone przez środek obiektów ścieżki i łuku zamkniętego kształtu. W rezultacie, wymiary stałego regionu odpowiadają tym z oryginalnego schematu konturu padu, jak widać na Rysunku 2.

Rysunek 2. Konwersja konturów padów (po lewej) na regiony miedzi (po prawej).

DODAWANIE OZNACZENIA PADA, MASKI LUTOWNICZEJ I MASKI PASTY

Odwrócona krzywa każdego pada została zdefiniowana przez szybką konwersję konturu każdego kształtu pada. Zauważ, że nie jest możliwe zaimplementowanie takich krzywych podczas ręcznego umieszczania obiektu stałego regionu z menu Umieść. W tym momencie pozostało tylko kilka kroków do ukończenia śladu. Jednak najbardziej krytyczny aspekt implementacji tych nieregularnych kształtów pada został teraz rozwiązany.

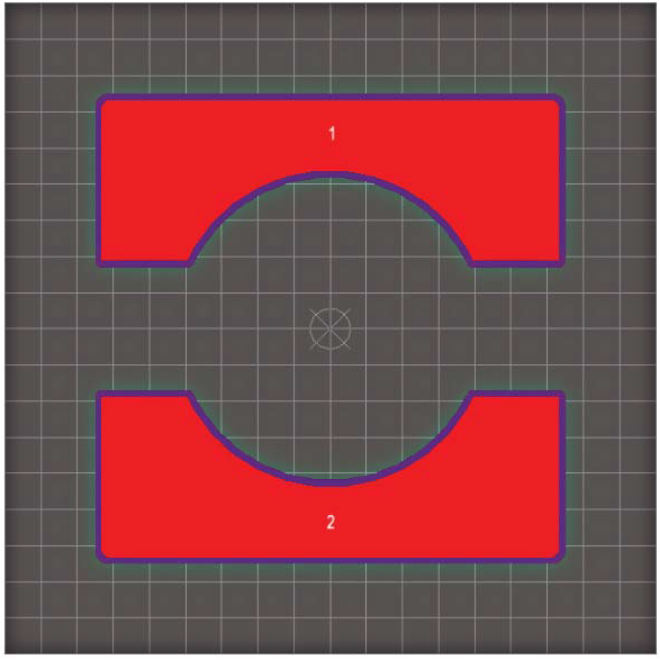

Aby każdy stały obszar działał jako rzeczywisty pad komponentu, w każdym stałym obszarze musi zostać umieszczony obiekt pad. W tym przykładzie, dwa prostokątne obiekty pad o wymiarach 1,0 mm na 0,75 mm, oznaczone jako 1 i 2, zostały umieszczone odpowiednio na górnych i dolnych stałych obszarach (Rysunek 3). Te stałe obszary będą teraz pełnić elektryczną funkcję jako regularny plik pad komponentu.

Rysunek 3. Ukończony odcisk ścieżki wraz z oznaczeniami pad, maską lutowniczą i maską pasty.

Ostatecznie, aby osiągnąć odstęp maski lutowniczej oraz maski pasty, właściwości obu stałych obszarów muszą zostać zmodyfikowane. Można to łatwo osiągnąć, wybierając oba stałe obszary i używając PCB Layout LIB Inspector do zmiany trybu Rozszerzenia Maski Lutowniczej oraz trybu Rozszerzenia Maski Pasty z Brak na Zasada. Tak jak każdy inny obiekt pad, te zmodyfikowane stałe obszary teraz w pełni funkcjonują jako obiekty pad z punktu widzenia elektrycznego, fabrykacji i montażu. Wynikowy odcisk ścieżki dla komponentu SRR5028-101Y jest teraz kompletny.

WNIOSKI

Czasami niektóre komponenty wymagają geometrycznie skomplikowanych lub nieregularnie ukształtowanych padów, zgodnie z zaleceniami producenta dotyczącymi układu. Zawsze warto pamiętać, że istnieje łatwe i efektywne rozwiązanie, umożliwiające szybkie wdrożenie skomplikowanych kształtów padów. Tworząc lub importując dokładny zarys skomplikowanego kształtu pada za pomocą ścieżek i łuków, wynik można przekształcić w obiekt stałego regionu. Połączenie każdego unikalnego stałego regionu z odpowiednio oznaczonym obiektem pada umożliwi każdemu regionowi funkcjonowanie elektryczne jako rzeczywisty pad. Atrybuty maski lutowniczej i maski pasty mogą być następnie łatwo ustawione w każdym regionie dla celów produkcji i montażu.