Jak inżynierowie elektrycy wykorzystują elektronikę wtryskową do integracji obwodów bezpośrednio w funkcjonalnych powierzchniach

Wyobraź sobie naciskanie eleganckiego, jednolitego panelu sterowania, który wydaje się być częścią samej powierzchni - bez przycisków, bez ramek, tylko elegancki interfejs, który rozświetla się przy dotyku. Za tą pozornie magiczną interakcją stoi rewolucyjne podejście zwane Elektroniką Wtryskiwaną w Formę (IME), gdzie obwody nie są już montowane na powierzchniach płytek drukowanych. Stały się one powierzchnią.

Problem z Tradycyjnymi Interfejsami

Przez dziesięciolecia interfejsy elektroniczne podążały za tym samym podstawowym schematem: sztywne płytki drukowane z zamontowanymi komponentami, połączone z oddzielnymi elementami mechanicznymi, takimi jak przyciski i przełączniki, wszystko umieszczone w ochronnej obudowie. To podejście tworzy wrodzone ograniczenia:

- Ograniczenia Projektowe: Tradycyjne interfejsy wymagają wycięć, ramek i elementów montażowych, które ograniczają możliwości estetyczne.

- Problemy z Niezawodnością: Każde mechaniczne połączenie stanowi potencjalny punkt awarii.

- Złożoność Produkcyjna: Montaż wymaga wielu kroków, komponentów i procesów.

- Kary za Przestrzeń i Wagę: Oddzielne PCB, przyciski i obudowy zajmują cenną przestrzeń i dodają wagi.

- Podatność na Czynniki Środowiskowe: Szczeliny i otwory tworzą punkty wejścia dla wilgoci i zanieczyszczeń.

Revolucja IME

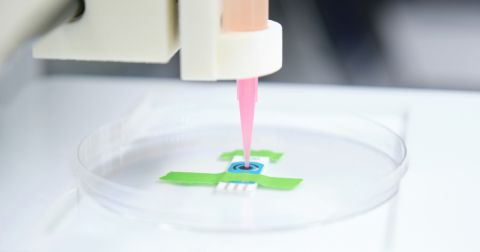

Elektronika formowana wtryskowo (IME) zasadniczo zmienia ten paradygmat, poprzez bezpośrednie drukowanie obwodów elektronicznych na płaskiej folii, która następnie jest formowana w trójwymiarowy kształt i zatapiana w wtryskiwanym plastyku. Rezultatem jest pojedynczy, zintegrowany komponent, w którym elektronika i struktura są nierozłączne.

Proces IME zwykle obejmuje następujące kroki:

- Drukowanie: Przewodzące, rezystancyjne i dielektryczne tusze są nanoszone na płaską folię termoplastyczną metodą sitodruku.

- Umieszczanie komponentów: Komponenty montażu powierzchniowego są przytwierdzane przy użyciu przewodzących klejów.

- Termoformowanie: Nadrukowana folia jest podgrzewana i formowana w pożądany trójwymiarowy kształt.

- Formowanie wtryskowe: Uformowana folia jest umieszczana w formie, a za nią wtryskiwany jest plastik, tworząc solidną strukturę.

To podejście dostarcza transformacyjnych korzyści:

- Wolność projektowania: Zakrzywione, konturowane powierzchnie mogą włączać funkcjonalność elektroniczną.

- Konsolidacja części: To, co kiedyś wymagało dziesiątek części, może być teraz wyprodukowane jako pojedynczy komponent.

- Zwiększona trwałość: Bez szwów czy mechanicznych połączeń, interfejsy IME są z natury bardziej odporne na wilgoć, kurz i uszkodzenia fizyczne.

- Redukcja wagi: Eliminacja oddzielnych PCB, obudów i elementów montażowych może zmniejszyć wagę o 40-70%.

- Efektywność produkcyjna: Mniej części oznacza mniej etapów montażu i mniejsze zależności w łańcuchu dostaw.

Według badania przeprowadzonego przez IDTechEx, IME może zmniejszyć liczbę części nawet o 90%, jednocześnie obniżając koszty produkcji o 20-30% dla skomplikowanych interfejsów użytkownika.

Historie sukcesów w realnym świecie

Automotive: Konsola środkowa Forda Mustang Mach-E

Elektryczny Mustang Mach-E firmy Ford posiada innowacyjną konsolę środkową z zintegrowanymi sterowaniami wyprodukowanymi przy użyciu technologii IME.

Projekt ten wyeliminował 50% okablowania deski rozdzielczej i skrócił czas montażu o ponad 30% w porównaniu z tradycyjnymi metodami.

Konsola integruje sensory dotykowe pojemnościowe, wskaźniki LED i elementy sprzężenia zwrotnego hapticznego w jednym odlewanym komponencie, eliminując dyskretne części, które byłyby wymagane w tradycyjnym projekcie.

Elektronika użytkowa: Sterowanie inteligentnymi urządzeniami Whirlpool

Premium linia urządzeń Whirlpoola posiada panele sterowania IME, które przekształciły zarówno estetykę, jak i funkcjonalność. Ich panel sterowania zmywarki integruje 15 czułych na dotyk sterowań, wskaźników statusu i okno wyświetlacza w jedną, gładką powierzchnię, którą można łatwo wyczyścić.

Klienci doceniają urządzenia, które są zarówno piękne, jak i łatwe do czyszczenia. IME pozwala firmom produkcyjnym takim jak Whirlpool eliminować szczeliny, w których zbiera się brud i wilgoć w tradycyjnych interfejsach z przyciskami.

Panels IME okazały się być 300% bardziej odporne na środki czyszczące niż mechaniczne układy przycisków i zmniejszyły roszczenia gwarancyjne związane z awariami sterowania o 45%.

Medyczne: Przenośny Interfejs Ultrasonografu Philipsa

Najnowsze przenośne urządzenie ultrasonograficzne Philips Healthcare posiada powierzchnię sterowania IME, która zrewolucjonizowała zarówno użyteczność, jak i kontrolę nad infekcjami. Bezszwowy interfejs eliminuje szczeliny, w których mogą ukrywać się zanieczyszczenia, umożliwiając kompletną dezynfekcję między pacjentami.

IME umożliwiło producentom tworzenie interfejsów, które mogą wytrzymać dezynfekcję na poziomie szpitalnym, zachowując przy tym idealną funkcjonalność.

Proces inżynieryjny: Od koncepcji do produkcji

Aby zrozumieć, jak inżynierowie elektrycy podchodzą do projektowania IME, prześledźmy rozwój hipotetycznego panelu sterowania klimatyzacją w samochodzie od koncepcji do produkcji.

1. Koncepcja projektowa

W przeciwieństwie do tradycyjnego projektowania elektroniki, które zaczyna się od schematów obwodów, projektowanie IME rozpoczyna się od fizycznej formy i interakcji z użytkownikiem. Inżynierowie i projektanci przemysłowi współpracują od pierwszego dnia, aby zdefiniować:

- Trójwymiarowa geometria powierzchni

- Punkty interakcji użytkownika i mechanizmy informacji zwrotnej

- Wymagania środowiskowe (zakres temperatur, ekspozycja na światło słoneczne, chemikalia czyszczące)

- Potrzeby wydajności mechanicznej (odporność na uderzenia, siła aktywacji)

2. Dobór Materiałów

Dobór materiałów jest kluczowy dla sukcesu IME. Inżynierowie muszą wziąć pod uwagę:

- Film bazowy: Zazwyczaj PET lub PC, musi wytrzymać zarówno temperatury termoformowania, jak i wtrysku.

- Tusze przewodzące: Powszechne są tusze na bazie srebra, ale w aplikacjach wrażliwych na koszty mogą być używane tusze węglowe.

- Materiały dielektryczne: Muszą zapewniać niezawodną izolację, pozostając elastyczne.

- Żywica do wtrysku: Zazwyczaj PC, ABS lub mieszanki PC/ABS kompatybilne z filmem bazowym.

Kompatybilność materiałów jest fundamentem sukcesu IME. Każda warstwa musi utrzymać adhezję i funkcjonalność przez wiele cykli termicznych.

3. Projektowanie obwodów z uwzględnieniem deformacji

W przeciwieństwie do tradycyjnego projektowania PCB, obwody IME muszą prawidłowo funkcjonować po rozciągnięciu i deformacji podczas termoformowania. Wymaga to:

- Projektowanie obwodów z strefami rozciągliwości, które mogą się rozciągać bez pękania

- Unikanie umieszczania komponentów w obszarach dużej deformacji

- Używanie rozciągliwych wzorów obwodów (śladowe wzory serpentynowe) w obszarach, które będą poddane znacznemu formowaniu

- Symulacja procesu deformacji w celu przewidzenia punktów naprężenia

4. Prototypowanie i Walidacja

Prototypowanie IME zwykle odbywa się etapami:

- Walidacja elektryczna: Testowanie funkcjonalności obwodów na płaskich foliach przed formowaniem

- Próby formowania: Testowanie formowalności drukowanych obwodów bez komponentów

- Prototypy funkcjonalne: Kompletne zestawy z komponentami, testowane pod kątem wydajności elektrycznej po formowaniu

- Próby wtrysku: Walidacja, że obwody i komponenty przetrwają proces wtrysku

- Testy środowiskowe: Poddawanie prototypów cyklom temperaturowym, wilgotności, ekspozycji na UV i testom odporności chemicznej

5. Inżynieria produkcji

Skalowanie od prototypu do produkcji wymaga starannego inżynierii procesu:

- Optymalizacja Sitodruku: Zapewnienie spójnego nanoszenia tuszu w trakcie produkcji

- Precyzja Umieszczania Komponentów: Opracowywanie oprzyrządowania i procesów dla dokładnego, powtarzalnego montażu komponentów

- Parametry Formowania: Definiowanie precyzyjnych temperatur, ciśnień i czasów dla termoformowania

- Ustawienia Wtrysku: Optymalizacja lokalizacji bramek, ciśnień i temperatur, aby zapobiec uszkodzeniom obwodów

Narzędzia Projektowe, Które To Umożliwiają

Tworzenie udanych projektów IME wymaga specjalistycznych narzędzi, które łączą dyscypliny elektryczne, mechaniczne i produkcyjne.

Altium Designer: Umożliwianie Rewolucji IME

Altium Designer rozwinął specjalistyczne możliwości dla projektowania IME, które adresują unikalne wyzwania tej technologii:

- Reguły Projektowania Specyficzne dla Materiału: Stosowanie ograniczeń projektowych opartych na konkretnych tuszach i materiałach.

- Wyniki Produkcyjne: Generowanie specjalistycznych wyników wymaganych dla sitodruku, umieszczania komponentów i formowania.

Kluczowe funkcje, które czynią Altium Designer idealnym do rozwoju IME, obejmują:

- Ustawienia Elektroniki Drukowanej: Dedykowane środowisko dla układów PCB elektroniki drukowanej w Menedżerze Stosu Warstw

- Świadomość MCAD: Bezproblemowy import modeli 3D z systemów CAD mechanicznych

- Dokumentacja Produkcyjna: Generowanie specjalistycznych wyjść wymaganych dla produkcji IME

Dodatkowe Narzędzia w Przepływie Pracy IME

Podczas gdy Altium Designer zajmuje się aspektami projektowania elektrycznego, kompletny przepływ pracy IME zwykle obejmuje:

- Mechaniczny CAD: Narzędzia takie jak SOLIDWORKS czy Creo do projektowania formy 3D

- Simulacja Formowania: Oprogramowanie takie jak Moldex3D czy Polyflow do symulacji procesu termoformowania

- Simulacja Wtrysku: Narzędzia do przewidywania, jak proces wtrysku wpłynie na uformowany obwód

Przezwyciężanie Wyzwań Projektowych IME

Pomimo swoich zalet, IME stawia przed inżynierami unikalne wyzwania, które muszą zostać rozwiązane:

1. Wydłużenie i Integralność Ścieżek

Gdy płaski obwód jest formowany w kształt 3D, przewodzące ścieżki muszą się rozciągać bez pękania. Inżynierowie opracowali kilka strategii:

- Wzory Ścieżek Serpentynowych: Projektowanie ścieżek z celowymi krzywiznami, które mogą się prostować podczas rozciągania

- Grubość Gradientowa: Zmienianie grubości tuszu w obszarach, które mają ulec znacznemu deformowaniu

- Strategiczne Trasowanie: Unikanie umieszczania ścieżek w obszarach maksymalnego deformowania

2. Przetrwanie Komponentów

Elementy montażu powierzchniowego muszą wytrzymać zarówno proces termoformowania, jak i wtrysku:

- Wybór Komponentów: Wybieranie komponentów kwalifikowanych do profilów temperaturowych formowania i wtrysku

- Strategiczne Umiejscowienie: Pozycjonowanie komponentów w obszarach o minimalnej deformacji

- Ochronna Encapsulacja: Użycie dodatkowych materiałów do ochrony wrażliwych komponentów podczas wtrysku

3. Testowanie i Zapewnienie Jakości

Tradycyjne metody testowania PCB nie zawsze są przekładalne na IME:

- Testowanie W Obwodzie: Tradycyjne testowanie na łóżku igieł często jest niemożliwe na powierzchniach 3D

- Testowanie Funkcjonalne: Opracowywanie niestandardowych oprzyrządowań testowych, które pasują do geometrii 3D

- Inspekcja Optyczna: Użycie skanowania 3D do weryfikacji integralności ścieżek po formowaniu

Możliwości na Przyszłość

Pole IME szybko się rozwija, z kilkoma ekscytującymi rozwojami na horyzoncie:

Elektronika Rozciągliwa

Następna generacja IME będzie zawierać prawdziwie rozciągliwe obwody, które mogą wydłużyć się o 100% lub więcej, umożliwiając integrację z wysoce deformowalnymi powierzchniami, takimi jak pokrowce poduszek powietrznych w samochodach czy urządzenia medyczne do noszenia.

Zintegrowane Czujniki

Przyszłe projekty IME będą zawierać drukowane czujniki bezpośrednio w formowanej powierzchni:

- Czujniki ciśnienia do wykrywania dotyku z informacją zwrotną o sile

- Czujniki temperatury do monitorowania środowiska

- Tensometry do monitorowania stanu konstrukcji

- Czujniki gazów do wykrywania jakości powietrza

Biodegradowalne i zrównoważone IME

W miarę jak zrównoważony rozwój staje się coraz ważniejszy, badacze opracowują ekologiczne materiały IME:

- Biodegradowalne folie podłożowe

- Wodne tusze przewodzące

- Recyklingowalne masy formujące

Podsumowanie

In-Mold Electronics (IME) stanowi fundamentalną zmianę w sposobie myślenia o interfejsach elektronicznych. Poprzez integrację obwodów bezpośrednio z funkcjonalnymi powierzchniami, IME eliminuje sztuczną granicę między elektroniką a strukturą, tworząc produkty bardziej eleganckie, trwałe i wydajne.

Dla inżynierów elektryków IME wymaga nowego sposobu myślenia – takiego, który jednocześnie uwzględnia aspekty elektryczne, mechaniczne i produkcyjne już od najwcześniejszych etapów projektowania. Narzędzia takie jak Altium Designer ewoluują, aby wspierać to zintegrowane podejście, umożliwiając inżynierom realizację pełnego potencjału tej transformacyjnej technologii. Aby rozpocząć projektowanie własnych produktów IME, uruchom Menedżera Stosu Warstw w środowisku układu PCB w Altium, a następnie wybierz ikonę z trzema liniami w prawym górnym rogu.

Zobaczysz wiele opcji dotyczących typów PCB, takich jak Elektronika Drukowana, Rigid-Flex i tak dalej. Wybierz Elektronikę Drukowaną. Twój układ PCB zmienia się na stałe, a następnie możesz zdefiniować materiał dielektryczny między warstwami przewodzącymi.

Altium jest jedną z niewielu firm SaaS, która zajmuje się projektowaniem i rozwojem innowacyjnych projektów. Natywne wsparcie Altium Designer dla elektroniki drukowanej zapewnia środowisko projektowe, w którym rozumiane są połączenia elektryczne między kolejnymi cyklami druku. Możliwe jest ręczne tworzenie izolujących obszarów materiału dielektrycznego lub automatyczne w miejscach krzyżowania się ścieżek.

Te materiały przewodzące (takie jak miedź) są drukowane na powierzchniach giętkich obiektów.

W miarę dojrzewania technologii IME możemy spodziewać się jej ekspansji poza interfejsy użytkownika do elektroniki strukturalnej, gdzie całe produkty stają się inteligentnymi, reagującymi systemami, a nie biernymi obudowami dla komponentów elektronicznych.

Przyszłość należy do inżynierów, którzy potrafią myśleć poza płytką obwodu – którzy potrafią wyobrazić sobie elektronikę nie jako komponenty do umieszczenia, ale jako integralne elementy tworzonych przez nich produktów.

Zobacz, jak Altium Designer wspiera elektronikę drukowaną i umożliwia integrację obwodów elektrycznych z trójwymiarowymi częściami mechanicznymi.