O Que É Thieving em PCBs e Por Que É Feito?

Em nossos cursos de design de alta velocidade, passamos amostras de PCBs para que os alunos possam ver a representação física das coisas que descrevemos em sala de aula. Uma pergunta que frequentemente nos fazem está relacionada ao thieving e aos benefícios que ele proporciona. Este artigo descreve o thieving (às vezes chamado de roubo de cobre), para quais seções da placa ele é aplicado; em que ponto da fabricação ele é feito, como se relaciona com as operações de galvanoplastia; quem é responsável por adicionar o thieving à arte da camada externa e suas desvantagens e benefícios.

Descrições e Representações

As perguntas que surgem em relação ao thieving incluem:

- O que é thieving?

- Por que ele é adicionado às camadas externas?

- Por que os pontos de thieving variam em tamanho?

- Quem é responsável por colocar os pontos na arte da camada externa do PCB?

As respostas para essas perguntas são fornecidas nos comentários a seguir. Primeiro, "thieving" é a adição de pads "fictícios" por toda a superfície que são banhados juntamente com os recursos projetados nas camadas externas. O propósito do processo é fornecer uma distribuição uniforme de cobre pelas camadas externas para tornar a corrente de banho e o banho nos furos mais uniformes. Esses pads fictícios são conectados entre si juntamente com todos os outros recursos que serão banhados pelo cobre da camada externa laminado na pilha do PCB. Após o banho, o cobre entre os pads fictícios é removido, deixando-os isolados uns dos outros junto com outros recursos nas camadas superficiais.

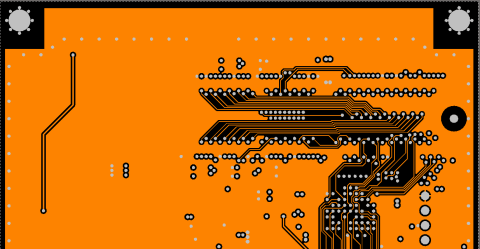

As Figuras 1 e 2 mostram dois exemplos de "thieving" de cobre. Como pode ser visto na Figura 1, existem pontos redondos ao redor de um BGA. Aqui, o "thieving" deve ser feito para tornar o cobre da mesma altura em toda a placa e o componente. A Figura 2 mostra "thieving" ao redor de um conector de encaixe. Isso garante que o banho nos furos seja uniforme em espessura.

Para entender melhor o roubo de cobre em PCBs, é útil revisar as operações de galvanização, conforme descrito abaixo. Nota: O roubo não é necessário nas camadas internas, pois elas são expostas apenas à gravação e não requerem galvanização.

Operações de Galvanização

Galvanização da Camada Externa

A galvanização da camada externa é feita para depositar cobre nos vias e nos furos dos terminais dos componentes, de modo que as conexões sejam formadas de um lado do PCB para o outro. Também é feita para fazer as conexões com sinais e planos nas camadas internas. As duas camadas externas de um PCB são mantidas como cobre sólido até que os processos de perfuração e galvanização tenham sido completados para fornecer um caminho para a corrente de galvanização necessária para depositar o cobre nos furos.

Galvanização do Painel

Nos primeiros dias da fabricação de PCBs, o painel inteiro no qual um PCB era formado seria imerso no banho de galvanização após os furos terem sido perfurados e os rebarbas e detritos limpos. Isso é referido como galvanização do painel. O desafio com a galvanização do painel é que o cobre é depositado por toda a superfície, mesmo naquelas áreas onde não serão colocadas trilhas ou pads após o processo de gravação. Isso resulta em dois problemas:

- A gravação do cobre indesejado precisa passar pelo cobre depositado na superfície externa, bem como pelo cobre original na camada externa. Isso requer o uso de mais produtos químicos e também leva mais tempo.

- À medida que a gravação avança pelo cobre, ela também grava lateralmente, resultando em um controle menos preciso da largura do traço. Isso levou ao processo de galvanoplastia de padrão descrito abaixo.

Galvanoplastia de Padrão

A galvanoplastia de padrão é um processo onde o cobre é depositado apenas nas características que permanecerão após as camadas externas serem finalmente gravadas. Geralmente, as características incluídas são todos os furos passantes metalizados, os traços e os pads de montagem de componentes. Esse processo é realizado aplicando-se um resistente de galvanização às duas camadas externas após a conclusão da perfuração. Esse resistente de galvanização é fotossensível e é exposto a uma luz que solidifica o resistente nas áreas que não serão galvanizadas. O resistente não exposto é lavado, e as áreas que devem ser galvanizadas ficam expostas. A galvanização é a próxima etapa que ocorre.

O problema com a galvanoplastia por padrão é que, se os recursos nas camadas externas não estiverem distribuídos uniformemente pela superfície, as correntes de galvanização também não serão distribuídas uniformemente e alguns recursos, como vias e furos de conectores, serão galvanizados de forma menos intensa ou uniforme do que os outros que estão mais afastados. Quando há uma necessidade de galvanização muito uniforme, como nos furos de um conector press-fit, conforme mostrado na Figura 2, algo deve ser feito para distribuir a corrente de galvanização uniformemente por toda a superfície. É aqui que entra o roubo de cobre.

Quem adiciona Roubo de Cobre à Arte das Camadas Externas e por que os Pontos Variam em Forma e Tamanho?

Cada fabricante possui algoritmos que examinam a distribuição de cobre na arte fornecida pelo cliente. A equipe de engenharia de fabricação do fabricante determinará quanto cobre deve ser adicionado para alcançar uma galvanização uniforme. Esse cobre extra é adicionado na forma de pontos ou quadrados. Como pode ser visto nas figuras incluídas neste artigo, cada fabricante tem uma forma e tamanho diferentes para os recursos de roubo de cobre na PCB.

Uma Advertência Sobre o Roubo de Cobre

Se houver trilhas nas camadas logo abaixo de onde foi adicionado o roubo de cobre, a impedância dessas trilhas pode ser afetada negativamente se o roubo for aplicado sobre elas. Para garantir que isso não aconteça, deve ser adicionada uma nota ao desenho de fabricação instruindo se o roubo é permitido e onde é permitido. A seguinte é uma maneira de especificar isso em um desenho de fabricação:

- “O roubo de cobre é permitido nas camadas externas para garantir um revestimento uniforme. O roubo não deve estar a menos de 0.100” (2,5 mm) de qualquer outra característica de cobre nas camadas externas. Não deve estar dentro de 0.100” (2,5 mm) das trilhas na primeira camada de sinal enterrada abaixo das camadas externas. O padrão de roubo fica a critério do fornecedor e não deve consistir em cobre sólido.”

As Consequências de Não Adicionar Roubo às Camadas Externas

Se o roubo de cobre não foi adicionado à camada externa de PCBs que têm uma distribuição desigual de características a serem revestidas, como trilhas de impedância controlada, furos para conectores press-fit e pads de montagem de componentes, as características que estão isoladas receberão muito mais cobre do que aquelas que estão densamente agrupadas.

O parâmetro de controle para a galvanização das camadas externas de uma PCB é garantir que haja cobre suficiente depositado nos vias e nos furos de montagem de componentes para assegurar conexões robustas. Na maioria dos casos, os furos mais críticos são aqueles que receberão os pinos de encaixe dos conectores. O controle sobre estes é geralmente de +/- 2 mils ou 0,05 mm. Os galvanizadores permitirão que a galvanização continue até que esta especificação tenha sido atendida. Sem o uso de thieving, a maioria das outras características será revestida com quantidades excessivas de cobre de tal forma que o tamanho do furo acabado seja muito pequeno ou a impedância do traço seja afetada.

Resumo

Thieving é um método utilizado pelos fabricantes para garantir que haja uma galvanização uniforme de cobre nos furos perfurados através de uma PCB. Para conseguir isso, a corrente de galvanização deve ser distribuída uniformemente sobre as superfícies da camada externa da PCB. Thieving garante que o cobre será disperso de maneira uniforme quando a distribuição dos furos que devem ser galvanizados não é uniforme.

Gostaria de saber mais sobre como a Altium pode ajudá-lo com o seu próximo design de PCB? Fale com um especialista na Altium.