Чек-лист проверки проекта печатной платы

На протяжении моей работы в различных компаниях и организациях я сталкивался с широким спектром процедур проверки и утверждения дизайна печатной платы к производству. В некоторых меньших компаниях это сводилось к быстрому осмотру платы на предмет наличия явных ошибок, и, возможно, если проверяющий вспоминал, к запуску отчёта проверки правил проектирования. Даже в крупных организациях отсутствовала чёткая процедура и последовательность действий, часто потому, что просто никогда не хватало времени на создание процедуры с учётом темпа работы и уровня рабочей нагрузки всех соответствующих сотрудников.

Мы все знаем, насколько важно проверить плату на наличие проблем перед переходом к производству или созданию прототипа. Независимо от того, сколько усилий вы вложили в дизайн, неизбежно что-то ускользает из внимания. Если у вас нет надёжного списка пунктов для проверки перед отправкой файлов дизайна, эти проблемы могут всё равно проскочить к производителю плат или сборщику.

Поскольку мы всегда работаем в условиях высоких рабочих нагрузок и под давлением, чтобы все успеть сделать, может быть сложно найти время для создания процедуры или процесса для проверки дизайна вашей платы, как я упоминал выше. Поэтому, вместо того чтобы говорить в этой статье о злах, связанных с непроверкой дизайнов плат, я собираюсь облегчить вам жизнь, предоставив обширный чек-лист для печатных плат, который вы можете либо адаптировать, либо использовать напрямую для проверки каждого дизайна платы. В зависимости от вашей платы и используемых на ней технологий, некоторые пункты этого списка могут быть неактуальны - или может быть, что-то отсутствует. Хотя этот список довольно обширен, он не является исчерпывающим, поскольку я предназначал его в качестве отправной точки для вашего собственного процесса. Надеюсь, это сэкономит вам часы на создание собственного чек-листа качества печатных плат с нуля до необходимости всего лишь нескольких минут, чтобы добавить любые пункты, о которых вы подумаете, прочитав мой список. Обратите внимание, что некоторые пункты повторяются с разной формулировкой в нескольких категориях, потому что они важны. На каждом этапе вашего проектирования печатной платы для производственного обзора могут применяться различные соображения к конкретному пункту чек-листа дизайна печатной платы в ходе любых обсуждений.

Я также не собираюсь подробно останавливаться на всех пунктах списка. Если пункты актуальны для вашего продукта/платы, я надеюсь, что вы либо понимаете последствия пункта проверочного списка печатной платы, либо готовы провести некоторые исследования для лучшего понимания. Многие пункты списка имеют соответствующие статьи на этом блоге, написанные как мной, так и некоторыми другими экспертами отрасли.

Перед отправкой вашей платы на проверку дизайна PCB

- Проверьте наличие непроведенных сетей

- Перераспределите все полигоны

- Убедитесь, что ваша плата имеет полный шелкографический слой, включая:

- Логотип(ы) компании

- Логотип(ы) продукта

- Уведомление об авторских правах

- Метки и иконки предупреждения/опасности

- Коннекторы подписаны, и распиновка указана там, где это актуально

- Блок QA/Теста с штрихкодом, пустые поля для серийного номера, дат и отметок QA/Теста

- Название платы, дата печати и номер ревизии

- Если на шелкографическом слое есть обозначения, то проверьте:

- Каждое обозначение находится рядом и четко идентифицирует соответствующий компонент

- Все обозначения выполнены только в одной или двух ориентациях

- Размер и шрифт текста останутся читаемыми после процесса изготовления

- Выводы ИС четко обозначены, то есть маркер первого вывода не расположен под другим компонентом

- Обновите печатную плату из ее схемы, чтобы обеспечить синхронизацию схемы и платы

- Убедитесь, что отчет о правилах проектирования проходит без ошибок

- Убедитесь, что есть правило проектирования для обнаружения цепей только с одним выводом

- Убедитесь, что контур платы находится на механическом слое, который будет отправлен производителю плат

- Фидуциальные метки присутствуют для сборки и соответствуют следующим критериям:

- Как минимум включены три фидуциальные метки на уровне платы

- Две фидуциальные метки расположены диагонально друг против друга на всех компонентах с очень мелким шагом

- Точки крепления имеют достаточный зазор для выбранной шайбы и головки винта

- Если доступна модель корпуса, она была протестирована в сочетании с платой, чтобы убедиться, что не будет помех между корпусом и компонентами

- Все компоненты (включая механические элементы) имеют точные 3D модели

Ваша плата должна быть полностью готова к производству, насколько это касается вас, перед отправкой коллегам для проверки по чек-листу проектирования, чтобы избежать любых ненужных усилий с их стороны.

Ваша компоновка печатной платы должна иметь все необходимые маркировки, а также отверстия для монтажа и фидуциальные метки, показанные здесь. Можете ли вы обнаружить ошибку на шелкографии на этом изображении?

Слои

- Проверьте, соответствуют ли высоты слоя и подложки спецификациям производителя (или может ли производитель соответствовать вашим спецификациям)

- Проверьте, соответствует ли толщина меди на всех слоях спецификациям целевого производителя (или есть ли на слое документации отметка о необходимой толщине меди)

- Убедитесь, что есть хотя бы одна непрерывная, цельная земляная плоскость

- Если на вашей плате есть сети с контролируемым импедансом, они должны быть правильно настроены как в стеке слоев, так и в правилах проектирования

- Проверьте, соответствуют ли все трассы запрета форме платы

- Проверьте, используются ли какие-либо вырезы на плате или слоты в качестве барьера запрета, чтобы предотвратить пересечение сетей с фрезерованными участками

Таблица стека ПП, созданная как часть ваших спецификаций переднего конца инженерии, может быть здесь полезной, поскольку она дает визуальное сравнение с данными в вашем редакторе ПП. Таблица, предоставленная вашим производственным предприятием или производителем, является лучшим ресурсом, как, например, показано ниже.

Пример таблицы стека для сравнения при рассмотрении дизайна ПП. Изображение предоставлено Заком Петерсоном/TTM.

Трассировка сигналов

- Убедитесь, что у земляного слоя достаточно переходных отверстий с токоведущей способностью рядом с разъемами, а также источников напряжения/возврата

- При необходимости/соответствии убедитесь, что у плоскостей и областей напряжения достаточно соединительных переходных отверстий для требуемых токовых нагрузок

- Убедитесь, что трассы к опорным плоскостям достаточно широки для требуемых токовых нагрузок

- Проверьте, что количество переходных отверстий достаточно для токоведущей способности дорожек

- Проверьте, что минимальные ширины дорожек для всех токоведущих сетей достаточны. Рассмотрите необходимость правила проектирования

- Проверьте, что все заземляющие контакты имеют переходное отверстие к земляному слою

- Проверьте, что земляной слой непрерывен в пределах одного сигнального слоя любой сигнальной дорожки

- Проверьте, что любые дорожки с контролируемым импедансом имеют правильные правила сети и профиль импеданса

- Проверьте, что дорожки дифференциальных пар расположены как можно ближе друг к другу

- Проверьте, что длины дорожек дифференциальных пар согласованы

- Проверьте, что все высокоскоростные сигналы имеют согласованные длины, в частности, включая:

- DDR

- PCIe

- Ethernet

- LVDS

- HDMI

- USB3+

- MIPI

- Проверьте, что каждый сигнальный проводник имеет постоянное сопротивление на всем своем протяжении. Если проводник меняет слой, его сопротивление должно оставаться неизменным

- Проверьте, что проводники длиннее 1/6 от времени нарастания или спада сигнала были симулированы:

- Проверьте наличие терминирующих резисторов или другого типа терминации для предотвращения колебаний или перенапряжений

- Проверьте, что терминирующие резисторы находятся в соответствующих местах

- Проверьте длинные проводники, которые идут вплотную к другим проводникам, на предмет симуляции перекрестных помех

- Проверьте, чтобы все высокоскоростные проводники проходили над непрерывным заземляющим слоем

- Убедитесь, что чувствительные сети не проходят под шумными компонентами

- Проверьте, чтобы для развязывающих конденсаторов не использовались общие переходные отверстия

- Каждый развязывающий конденсатор требует своего переходного отверстия для VCC и для GND напрямую к опорным плоскостям

Пакет xSignals содержит функции, которые могут помочь автоматизировать многие из этих проверок после завершения разводки печатной платы, но перед более тщательным ручным обзором инженерной командой.

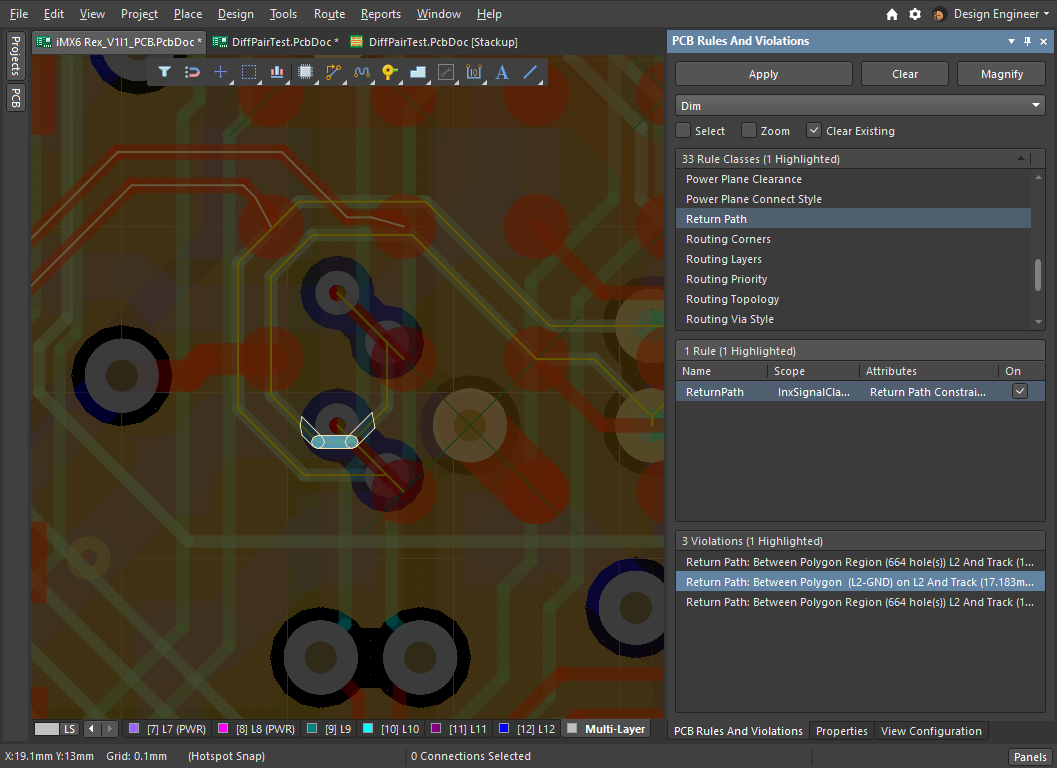

Нарушение пути возврата выделено в xSignals. Вы можете выбрать игнорирование этого или переразводку частей маршрута для его устранения.

Компоненты

- Убедитесь, что все сквозные площадки установлены как металлизированные, если они будут паяться

- Проверьте, достаточно ли места для следующего:

- Для захватывающих головок в производстве

- Для ручной сборки в прототипах

- Для доступа кончика паяльного пера, если потребуется какая-либо переделка

- Убедитесь, что обходные конденсаторы расположены как можно ближе к питающим выводам ИС (менее 15 мм)

- Убедитесь, что источники тактирования кристалла/генератора расположены как можно ближе к выводам тактирования ИС

- Убедитесь, что терминирующие резисторы расположены как можно ближе к источнику сигнала

- Убедитесь, что фильтрация EMI/RFI выполнена как можно ближе к точке выхода (край платы, разъем, экран)

- Убедитесь, что потенциометры увеличивают сигнал/напряжение при повороте по часовой стрелке

- Убедитесь, что программируемые устройства имеют доступные разъемы/площадки для программирования

- Убедитесь, что компоненты с высокой тепловой массой (например, большие трансформаторы/индуктивности) не расположены рядом с очень маленькими компонентами

- Убедитесь, что размещение компонентов обеспечивает короткие длины трасс для высокоскоростных сигналов

- Убедитесь, что имеется достаточно большая медная площадь для теплоотвода устройств с высоким рассеиванием, включая:

- Линейные регуляторы

- Импульсные источники питания (включая драйверы светодиодов)

- Светодиоды высокой мощности

- Драйверы высокочастотных затворов

- MOSFET

- Драйверы двигателей

- Зарядные устройства

- Высокоскоростные микропроцессоры

- Усилители мощности

Тестирование

- Убедитесь, что тестовые площадки находятся достаточно далеко от края платы, чтобы обеспечить возможность крепления

- Проверьте, что тестовые площадки не создают "хвостов" или несоответствия импеданса на высокоскоростных линиях

- Убедитесь, что компоненты не мешают доступу к тестовым площадкам для ручного тестирования (например, с использованием осциллографического зонда) или автоматизированного тестирования (например, с использованием стенда с иглами)

- Проверьте, что тестовые площадки четко обозначены для прототипов

- Проверьте, что любой сигнал, необходимый для тестирования или инспекции, имеет точку тестирования

- Проверьте, что все точки тестирования расположены на одной стороне платы, идеально:

- На нижней стороне платы для доступа с использованием стенда с иглами

- На верхней стороне платы для ручного доступа с испытательным оборудованием (например, осциллографическими зондами)

Тестовые точки иногда размещают в неудобных местах, например, слишком близко к другим площадкам или рядом с краями платы. Когда они расположены рядом с другими площадками, существует риск создания непреднамеренного короткого замыкания при зондировании. Когда они расположены рядом с краем платы, они могут мешать корпусу или механическому креплению. Поскольку тестовые точки часто не имеют спецификации размещения, рекомендуется рассмотреть возможность их перемещения и определить альтернативные места во время обзора дизайна.

Эти тестовые точки Keystone расположены очень близко к краю платы, а их маркировка шелкографией находится очень близко к другим сквозным отверстиям для пайки проводов. Если нет спецификации, требующей наличия этих тестовых точек именно здесь, можно было бы найти новое место в ходе рассмотрения дизайна печатной платы.

Защита/ЭМП/ЭМС

- Убедитесь, что для всех сетей высокого напряжения установлены соответствующие правила криптажа и зазора

- Проверьте, необходимы ли отдельные земляные дорожки/пути для ЭСР

- Проверьте наличие развязывающих конденсаторов рядом с разъемами и переходными отверстиями, которые могут их требовать

- Проверьте, чтобы подложки диодов TVS или других компонентов защиты от ЭСР были включены последовательно с дорожкой к компоненту (т.е., любое событие ЭСР должно пройти через подложку компонента, прежде чем достигнуть чувствительного устройства)

- Убедитесь, что нет "хвостов" дорожек/антенн сети, идущих к тестовым точкам или неиспользуемым контактам разъемов

- Убедитесь, что высокоскоростные сигналы прокладываются как можно более прямо — без "живописных маршрутов"

- Проверьте, чтобы любая дорожка, по которой проходит более 100 мА, имела рассчитанную ширину, достаточную для протекающего тока

- Если плата будет установлена в корпусе с небольшим или без воздушного потока, рассчитайте или смоделируйте ширину для внутреннего слоя вместо внешнего

- Проверьте, требуется ли где-либо на плате экран для радиочастот и достаточно ли места для его размещения

- Если вы используете двухслойную плату:

- Есть ли петли заземления?

- Достаточно ли широк дорожка заземления для возвратного тока каждого устройства?

- Есть ли непрерывный слой заземления под каждым высокоскоростным трассировкой?

- Если у вас несколько заземлений, убедитесь, что они соединены вместе только в одной точке

Панели

- Убедитесь, что достаточно места для рамы для конвейеров и зажимов

- Убедитесь, что на шелкографии указано следующее:

- Места для отметок КА/Тестирования

- Дата печати

- Название машины

- Название компании

- Штрих-код панели

- Номер детали платы и ревизия

- Проверьте наличие фидуциальных меток на панели

- Проверьте наличие метки идентификации начала координат

- Проверьте наличие зон для тестирования импеданса/слоев/прочего, если это необходимо

- Проверьте наличие и соответствие слоев V Score/Фрезеровки/Табов с платой, если они отсутствуют в файле платы

- Проверьте, не слишком ли большая панель для толщины платы и любой фрезеровки (т.е. низкая гибкость/прогиб)

Заключение

Если вы используете этот контрольный список для печатной платы или ваш собственный вариант, созданный на его основе, и применяете его на совещании по рассмотрению дизайна печатной платы, то лучше рассматривать каждый пункт как тему для обсуждения, а не просто как галочку для отметки. Это может быть действительно важно, чтобы убедиться, что дизайн соответствует намерениям продукта, а не просто в выполнении формальностей. Перед производством обзор должен быть не только проверкой того, что все технические проблемы с платой, которые вы могли рассмотреть, были устранены. Он также должен гарантировать, что функциональность соответствует требованиям. Гораздо эффективнее внести любые изменения в схему и скорректировать электрический дизайн так, чтобы он соответствовал намерениям дизайна и требованиям, которые могли быть пересмотрены во время совещания, чем просто заказать платы, а затем выяснить, что эту дискуссию следовало провести до того, как тратить деньги и ожидать прибытия плат.

Обратитесь к эксперту Altium уже сегодня, чтобы узнать больше или присоединяйтесь к одному из наших Вебинаров по запросу за профессиональным советом.