Что такое испытание на прогар для электроники?

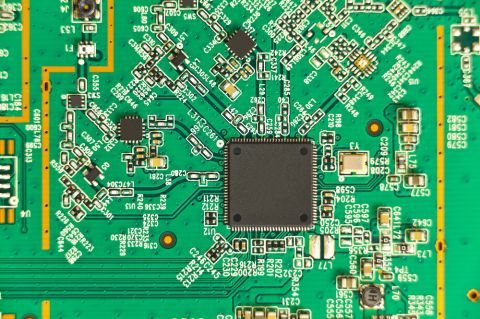

Когда вы планируете производство любой новой платы, скорее всего, вы также планируете ряд тестов для вашего нового продукта. Эти тесты часто сосредотачиваются на функциональности и, для плат высокой скорости/высокой частоты, на целостности сигнала/питания. Однако, возможно, вы намереваетесь, чтобы ваш продукт работал в течение крайне долгого времени, и вам понадобятся некоторые данные, чтобы надежно установить нижний предел срока службы вашего продукта.

В дополнение к тестам в схеме, функциональным тестам и, возможно, механическим тестам, компоненты и сами платы могут извлечь выгоду из испытаний на прогар. Если вы планируете производство в больших масштабах, лучше всего провести это до наращивания высокого объема.

Что такое испытание на прогар?

Во время испытаний на выгорание компоненты на специальной плате для выгорания подвергаются стрессу на уровне или выше их номинальных рабочих условий, чтобы исключить любые сборки, которые могли бы преждевременно выйти из строя до достижения номинального срока службы их компонентов. Эти разнообразные рабочие условия могут включать температуру, напряжение/ток, рабочую частоту или любые другие рабочие условия, которые указаны как верхний предел. Такие типы стресс-тестов иногда называют ускоренными испытаниями на срок службы (подмножество HALT/HASS), поскольку они имитируют работу компонента в течение длительного времени и/или в экстремальных условиях.

Цель этих испытаний на надежность - собрать достаточно данных для построения кривой в виде ванны (пример показан ниже). К сожалению, названная часть "детская смертность" включает в себя ранние отказы компонентов из-за производственных дефектов. Эти испытания обычно проводятся при 125 °C, что как раз является верхним пределом для полупроводников высокой надежности. Испытание может быть проведено при различных температурах при электрической эксплуатации, чтобы получить полное представление о надежности продукта.

Испытания на прогар и испытания на устойчивость к воздействию окружающей среды могут быть проведены с прототипом платы при 125 °C или выше температуры стеклования для предполагаемого материала подложки. Это позволит получить экстремальные данные о механических отказах платы наряду с данными о отказах компонентов. Испытание на прогар включает в себя два различных типа испытаний:

Статическое испытание

Статический прогон на выгорание включает в себя простое применение экстремальных температур и/или напряжений к каждому компоненту без подачи входных сигналов. Это простой, недорогой, ускоренный тест на срок службы. Пробники просто должны быть введены в климатическую камеру, камера нагревается до заданной температуры, и устройство поднимается до желаемого приложенного напряжения. Этот тип теста лучше всего использовать как термический тест для имитации хранения при экстремальных температурах. Применение статического напряжения во время теста не активирует все узлы в устройстве, поэтому он не дает полного представления о надежности компонента.

Динамическое тестирование

Этот тип теста включает в себя подачу входных сигналов на каждый компонент, в то время как плата для прогонов на выгорание подвергается воздействию экстремальных температур и напряжения. Это обеспечивает более полное представление о надежности компонентов, поскольку внутренние схемы в ИС могут быть оценены на предмет надежности. Выходные сигналы могут быть отслежены во время динамического теста, что дает некоторое представление о том, какие точки на плате наиболее уязвимы к отказу.

Любой испытательный прогон на выгорание, который приводит к неудаче, должен сопровождаться тщательной проверкой. Это особенно важно при стресс-тестах прототипов плат. Эти тесты могут быть времязатратными и дорогостоящими с точки зрения времени и материалов, но они критически важны для максимизации полезного срока службы вашего продукта и подтверждения ваших конструкторских решений. Эти тесты выходят за рамки тестов в схеме и функциональных тестов, так как они подвергают новый продукт максимальным нагрузкам до его предельного состояния.

Тесты надежности на уровне платы против тестов надежности на уровне компонентов

Испытания на прогар не относятся непосредственно к стресс-тестам с прототипами плат — это обычно называется HALT/HASS. Испытания на прогар, наряду с другими экологическими/стрессовыми тестами, могут выявить отказы на уровне платы и отказы компонентов. Эти тесты могут проводиться точно в соответствии с техническими условиями или выше указанных рабочих условий.

Некоторые разработчики плат могут быть скептически настроены к результатам испытаний на прогар и других стресс-тестов, которые проводятся выше спецификаций компонентов или за пределами предполагаемых рабочих условий для платы/компонентов. Логика здесь такова, что плата и/или компоненты никогда не столкнутся с такими рабочими условиями в предполагаемой среде использования, поэтому результаты тестов не могут быть действительными. Это упускает из виду суть испытаний на прогар и стресс-тестов в целом, проводимых с превышением спецификаций.

Проведение этих тестов с превышением нормативных параметров позволяет обнаружить больше потенциальных точек отказа. Проведение нескольких тестов подряд позволяет увидеть, как эти точки отказа возникают со временем, что дает вам гораздо более полное представление о надежности. Тестирование с превышением нормативных параметров просто обеспечивает большее ускорение срока службы вашего продукта и дает вам более глубокое представление о кривой надежности в виде ванны.

Если вы сможете устранить все выявленные в ходе испытаний на перегрузку точки отказа, вы значительно увеличите срок службы вашей готовой платы. Если в вашем программном обеспечении для проектирования есть доступ к данным о поставках, вы легко сможете заменить компоненты на подходящие аналоги с более длительным сроком службы. Все эти шаги в значительной степени способствуют увеличению срока службы вашего готового продукта.

Получив результаты испытаний на прогар от вашего производителя и планируя изменения в дизайне, вы можете быстро изменить вашу компоновку и подготовиться к новому производственному циклу с Altium Designer®. Помимо стандартных в отрасли функций трассировки и компоновки, вы получите доступ к полному набору инструментов для управления данными, повторного использования дизайна и визуализации цепочки поставок, что облегчает модификацию дизайна.

Теперь вы можете скачать бесплатную пробную версию Altium Designer и узнать больше о лучших в отрасли инструментах для разработки плат, симуляции и планирования производства. Обратитесь к эксперту Altium сегодня, чтобы узнать больше.