Các Lớp Cách Điện Trên Kim Loại: Xây Dựng Một Bảng Điều Khiển LED

Trong dự án này, chúng tôi sẽ xây dựng một bảng LED kích thước vừa phải trên nền kim loại cách nhiệt (IMS), tiếp nối dự án Studio LED Driver của tôi. Trong dự án trước, chúng tôi đã thiết kế một bộ trình điều khiển LED để cung cấp năng lượng cho bảng đèn này.

Bảng đèn này có ba loại cân bằng trắng khác nhau Loại LED CRI cao trên đó, ấm, trung tính và mát. Bằng cách thay đổi độ sáng của các cân bằng trắng khác nhau, ánh sáng từ bảng đèn có thể được điều chỉnh để phù hợp với ánh sáng khác, làm cho nó hoàn hảo cho việc sử dụng trong phim - nhưng cũng tạo ra ánh sáng hoàn hảo cho công việc điện tử. Dòng LED Samsung SPMWH1228MD7WA mà tôi đã chọn cho dự án này cung cấp hiệu suất cao đặc biệt cho một LED CRI cao, mà, với cùng công suất, sẽ cho tôi gấp đôi ánh sáng so với các bảng LED thương mại hiện có của tôi. Với 272 LED, bảng đèn sẽ cực kỳ sáng với gần 9000 lumen, tuy nhiên bằng cách phân bố chúng trên một PCB lớn, chúng tôi sẽ có một nguồn sáng mềm mại.

Giống như tất cả các dự án của tôi, bảng LED này là mã nguồn mở, bạn có thể tìm thấy các tệp dự án Altium trên GitHub của tôi được phát hành dưới Giấy phép MIT linh hoạt. Điều này cho phép bạn làm bất cứ điều gì bạn muốn với các tệp thiết kế, tự chịu rủi ro, bao gồm sử dụng thiết kế một phần hoặc toàn bộ cho mục đích thương mại.

Bảng Mạch Cách Điện Bằng Kim Loại Là Gì

Một bảng mạch cách điện bằng kim loại thường có một cơ sở kim loại, với một lớp FR4 rất mỏng, với một lớp đồng khắc trên cùng thông thường. Chúng cũng thường được gọi là PCB Lõi Kim Loại, PCB Phủ Kim Loại, Bảng Phủ Nhôm hoặc Bảng Cơ Sở Nhôm. Nhôm là kim loại được sử dụng phổ biến nhất, tuy nhiên bạn cũng có thể sản xuất chúng với cơ sở bằng thép không gỉ hoặc đồng cho các thiết kế mật độ công suất cực cao. Nhôm cung cấp lựa chọn tiết kiệm chi phí nhất, tuy nhiên nó cũng có một số nhược điểm.

Các bảng IMS đa lớp thường ít phổ biến hơn và có thể thêm nhiều chi phí so với một bảng mạch đơn lớp. Không giống như một bảng mạch thông thường, hầu hết các bảng IMS đa lớp được xây dựng trên cơ sở kim loại, dẫn đến một lớp linh kiện duy nhất. Mặc dù không phải là không thể, nhưng việc tìm thấy cơ sở kim loại được sử dụng ở giữa chồng lớp là ít phổ biến hơn.

Vật liệu cơ sở kim loại cách điện có một số ưu điểm đáng kể khi áp dụng cho các ứng dụng công suất cao do khối lượng nhiệt dư của vật liệu cơ sở. Chúng cũng được tìm thấy trong các ứng dụng có tải trọng cơ học lớn vì lõi kim loại có thể chịu tải tốt hơn FR-4.

Khả năng dẫn nhiệt cao của các bảng mạch IMS cho phép đóng gói dày đặc các linh kiện phát ra lượng nhiệt đáng kể, điều này làm cho chúng rất phổ biến trong các ứng dụng chiếu sáng LED. Khả năng dẫn nhiệt của đồng là 385W/m/K, của nhôm là 205W/m/K, cả hai đều vượt trội so với FR-4 chỉ với 0.25W/m/K. Mặc dù nhiều lớp đồng trong một bảng mạch FR-4 tiêu chuẩn có thể giúp cải thiện hiệu suất nhiệt - nhưng các vật liệu cơ sở nhôm hoặc đồng dày có ưu thế hơn hẳn.

Xem xét Vật liệu cơ sở kim loại cách điện

Dù các bảng mạch IMS có những ưu điểm của mình, chúng cũng có một số hạn chế đáng kể cho một số ứng dụng.

Lớp đơn/Mặt đơn

Các loại bảng mạch IMS hiệu quả về chi phí nhất thường chỉ có một mặt linh kiện và thường chỉ có một lớp đồng duy nhất. Điều này loại bỏ khả năng sử dụng bất kỳ linh kiện nào có lỗ xuyên qua và có thể làm cho việc định tuyến trở nên khó khăn đối với các mạch phức tạp hơn. Các bảng mạch có lớp tín hiệu ở cả hai mặt của lớp nền thường rất đắt do lượng công đoạn xử lý cần thiết. Bạn có thể thấy rằng một bảng mạch đa lớp, hai mặt, lõi đồng là cấu hình bảng mạch đắt nhất mà bạn có thể đặt hàng ở nhiều nhà sản xuất.

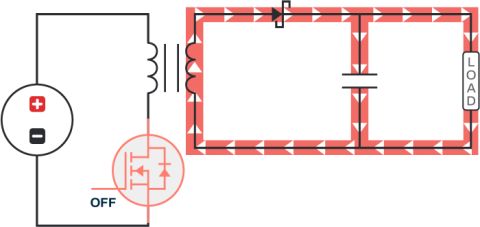

Điện môi

Lớp vật liệu cách điện mỏng giữa các dẫn đồng và lớp nền hạn chế việc sử dụng bảng mạch IMS ở điện áp thấp. Một bảng mạch IMS tiêu biểu sẽ có từ 100um - 200um (4-8mil) prepreg giữa dẫn và lớp nền. Trong khi FR4 thường nằm trong khoảng từ 20kV/mm đến 54kV/mm, cung cấp một sức mạnh cách điện 2000v cho một cấu hình IMS tiêu biểu - điều này có thể không đủ để đáp ứng các yêu cầu quy định cho các thiết bị sử dụng điện lưới. Một chế độ hỏng phổ biến cho các LED sử dụng điện AC lưới trên IMS là sự hỏng hóc cách điện.

Chi phí

Ngay cả tại các nhà sản xuất bảng mạch Trung Quốc hướng đến ngân sách, bảng mạch IMS đắt hơn nhiều so với bảng mạch FR-4 thông thường. Tuy nhiên, giá của chúng đã giảm đáng kể trong những năm qua, bảng mạch cho dự án này có giá chỉ bằng một phần mười so với ước tính của tôi khi lên kế hoạch cho dự án này hai năm trước.

Biến Dạng Bảng Mạch/Co Giãn Nhiệt

Aluminum có hệ số giãn nở nhiệt khá cao, có thể gây căng thẳng cho các linh kiện nếu bảng mạch trải qua phạm vi nhiệt độ do tự nhiệt hoặc môi trường xung quanh. FR4 và các dẫn điện bằng đồng có hệ số giãn nở nhiệt nhỏ hơn nhiều và do đó, các bảng mạch IMS lớn hơn có thể có xu hướng biến dạng như quả chuối khi được nung nóng, do lớp nền bằng aluminum giãn nở và các lớp cách điện và dẫn điện không giãn nở. Điều này cũng xảy ra trong quá trình reflow, tuy nhiên nếu bạn có một bảng mạch nhỏ, có lẽ bạn sẽ không nhận thấy hiệu ứng này.

Sẵn sàng để bắt đầu thiết kế các bảng mạch Insulated Metal Substrate hàng đầu thế giới? Hãy nói chuyện với một chuyên gia tại Altium để bắt đầu với Altium Designer, hoặc tải xuống bản dùng thử miễn phí ngay hôm nay!

Thiết Kế Sơ Đồ Bảng Mạch

Thay vì thêm 272 LED vào sơ đồ mạch và kết nối tất cả chúng theo dạng nối tiếp/nối song song, tôi đang tận dụng tính năng đa kênh của Altium. Điều này cũng sẽ làm cho việc thiết kế bảng mạch trở nên dễ dàng hơn, vì tôi chỉ cần thiết kế một lần cho mỗi cân bằng trắng, và áp dụng điều đó cho tất cả các cân bằng khác.

Mỗi cân bằng trắng được đặt trên tờ sơ đồ mạch riêng của nó, và chỉ có một chuỗi LED duy nhất.

Sau đó, tờ sơ đồ mạch cấp cao nhất có các biểu tượng sơ đồ mạch đa kênh để tạo ra các chuỗi LED song song. Một kết nối và thermistor cho mỗi kênh LED cũng được đặt trên tờ trên cùng.

Nếu bạn nghĩ thiết kế Đa Kênh sẽ giúp bạn tiết kiệm thời gian trong các dự án của mình, tại sao không đăng ký dùng thử miễn phí Altium Designer?

Thermistor dùng để bảo vệ nhiệt độ gấp, một tính năng của bộ điều khiển cho phép nó cảm nhận nhiệt độ của bảng mạch. Khi bộ điều khiển phát hiện bảng mạch nóng lên quá mức, nó sẽ giảm dòng điều khiển để bảo vệ LED không bị quá nhiệt và giảm tuổi thọ.

Thiết Kế Bảng Mạch

Tôi muốn tấm bảng rộng 300mm, nhưng tôi không có ý tưởng cụ thể về chiều cao của bảng - Tôi quyết định sử dụng Tỉ lệ Vàng để xác định chiều cao, cho tôi một tấm bảng cao 185mm. Tôi cần phải có tất cả các kết nối cùng nhau ở phía bên phải của bảng để cho phép người lái xe kết nối với các cáp đã được làm sẵn. Điều này xác định kích thước tổng thể của bảng và không gian định tuyến có sẵn.

Sau một nỗ lực ban đầu thất bại khi cố gắng làm điều gì đó thú vị với việc xen kẽ các cân bằng trắng, tôi chuyển sang kế hoạch B - bố trí các hàng xen kẽ của cân bằng trắng. Ánh sáng phát ra cuối cùng sẽ được phân phối đều như nhau, tuy nhiên bố cục này dễ dàng hơn nhiều. Nhược điểm chính khi làm các hàng đồng trên một tấm bảng IMS là các đường dẫn đồng dài chủ yếu theo một hướng hạn chế sự giãn nở nhiệt của bảng, giống như cảm biến nhiệt độ dải hai kim loại.

Để bố trí các LED, tôi đã sử dụng các phòng để sắp xếp mọi thứ. Bằng cách tính toán khoảng cách của các LED trên bảng mạch, tôi có thể thiết lập một phòng với khoảng cách LED chính xác, sau đó áp dụng bố cục đó cho tất cả các phòng khác trong kênh đó. Với các phòng có kích thước chính xác, tôi có thể đặt một phòng ở mỗi bên của hàng, sau đó sử dụng công cụ Canh chỉnh -> Phân bổ Ngang để có tất cả các phòng được cách đều nhau trong hàng. Các linh kiện không di chuyển cùng với các phòng khi thực hiện điều này - tuy nhiên, việc áp dụng định dạng phòng một lần nữa sẽ đưa mọi thứ trở lại một bố cục cách đều nhau.

Với các LED được sắp xếp cách đều nhau một cách tổng quát, tôi đã định tuyến các đường mạch giữa các LED trong một phòng của mỗi kênh, sau đó áp dụng định dạng phòng đó cho tất cả các phòng khác trong kênh, làm việc từng kênh một.

Đối với một bảng mạch đơn giản như thế này, tôi thậm chí không sử dụng đường mạch để định tuyến - chỉ sử dụng Fills. Chúng làm cho việc thiết lập các đường mạch lớn như thế này trở nên rất dễ dàng, mặc dù trên một PCB “bình thường” tôi sẽ không bao giờ nghĩ đến việc định tuyến bằng cách sử dụng Fill. Đó là một trải nghiệm mới mẻ.

Việc đấu nối 3 cân bằng trắng trên một tấm mạch đơn lớp không thể thực hiện được, tại một số điểm, các đường mạch cần phải chéo qua nhau. Có một vài lựa chọn khác nhau tại thời điểm này:

- Chuyển sang mạch IMS 2 lớp.

- Sử dụng các bộ chuyển mạch/điện trở gắn mặt để cầu qua các đường mạch khác.

- Hàn dây hoặc băng đồng vào mạch để làm bộ chuyển.

Một mạch IMS 2 lớp làm tăng chi phí đáng kể, vì vậy tôi không đặc biệt muốn áp dụng cách tiếp cận này. Nó cũng sẽ thêm một lớp điện mô giữa các LED và nền, làm giảm khả năng truyền nhiệt.

Các bộ chuyển gắn mặt rất tuyệt vời nếu bạn muốn truyền một lượng lớn dòng điện qua một khoảng cách tương đối ngắn - tuy nhiên, các khu vực tôi cần cầu qua quá dài đối với một bộ chuyển sẵn có, và chúng không đặc biệt hiệu quả về chi phí.

Hàn dây hoặc băng vào mạch là cách tiết kiệm chi phí, nhưng không đặc biệt tinh tế và chắc chắn thiếu sự hấp dẫn về mặt thẩm mỹ.

Sau khi cân nhắc các lựa chọn, việc tạo một bảng mạch tùy chỉnh để hoạt động như một cầu nối cho tất cả các kết nối cùng một lúc là lựa chọn tiết kiệm chi phí nhất và với bề mặt màu đen giống như bảng điều khiển, nó sẽ không dễ nhận thấy. Tôi đã chọn sử dụng PCB dày 0.8mm, vì điều này sẽ giữ cho bảng cầu nối thấp hơn chiều cao của các LED, nghĩa là sẽ không ảnh hưởng đến độ sáng của chúng xung quanh bảng cầu nối.

Trước khi hoàn thiện bảng điều khiển chính, tôi đã mở rộng tất cả các phần điền để chiếm càng nhiều không gian càng tốt - sau tất cả, tôi đang xây dựng một bảng LED chứ không phải một bảng sưởi có điện trở. Tôi cũng đã thêm một lỗ gắn ở giữa, để gắn nó vào một vỏ bảo vệ mà tôi dự định sẽ in 3D trong tương lai. Lỗ gắn này sẽ giúp giữ cho bảng mạch không bị cong vênh trong quá trình thay đổi nhiệt độ khi hoạt động.

Bạn cũng có thể nhận thấy bảng mạch có một số dây không khí/mạch chưa được nối. Chúng được hiển thị vì tôi đã chọn cách tắt nhanh bằng cách không tạo một footprint/symbol cho bảng cầu nối, nghĩa là Altium nghĩ rằng chúng chưa được nối.

Bảng Cầu Nối

Bảng jumper là một PCB cực kỳ đơn giản. Đơn giản đến mức tôi không cần phải vẽ sơ đồ mạch hay tạo bất kỳ footprint nào cho nó - tôi chỉ cần thêm lớp hàn và lớp kem hàn trên bảng mạch, để tạo pad trên các đường dẫn hiện có của mình, và làm tương tự trên bảng jumper.

Để xác định kích thước bảng jumper và nơi cần kết nối các đường dẫn, tôi đã sử dụng một lớp cơ khí trên bảng mạch chính để xác định hình dạng và kết nối của bảng jumper. Sau đó, tôi sao chép và dán nó vào một PCB trống.

Tôi cũng thêm silkscreen vào bảng mạch chính để hiển thị các kết nối đi đâu, giúp việc kiểm tra bảng mạch dễ dàng hơn.

Để thuận tiện cho việc định tuyến bảng jumper, tôi đã tạo thủ công các mạng trên bảng mạch sử dụng Design -> Netlist -> Edit Nets.

Trong một thời gian ngắn, tôi đã có một bảng jumper tùy chỉnh. Tại một nhà sản xuất bảng mạch giá rẻ ở Trung Quốc, toàn bộ bảng mạch có giá thấp hơn một jumper shunt khi mua lẻ, làm cho nó cực kỳ hiệu quả về chi phí.

DIY IMS Assembly

Trong một bài viết trước, tôi đã nói về lắp ráp PCB tự làm với những dụng cụ cơ bản - tuy nhiên, các bảng mạch IMS mang lại một loạt thách thức mới so với các bảng mạch FR-4 cơ bản. Cả khối lượng nhiệt và dẫn nhiệt của chất nền làm cho việc làm việc với chúng trở nên rất khó khăn. Trong khi một trạm làm nóng không khí đơn giản là đủ cho hầu hết các bảng mạch dựa trên FR-4, một trạm làm việc lại không thể cung cấp đủ nhiệt để vượt qua sự hấp thụ nhiệt của chất nền kim loại.

Quá trình lắp ráp bắt đầu giống như bất kỳ bảng mạch nào khác, gắn bảng mạch của bạn vào một loại khung nào đó để giữ vị trí, và sau đó gắn một khuôn. Tôi sử dụng một miếng acrylic cắt laser dày 5mm làm bề mặt dán keo, vì nó cho phép tôi nhanh chóng lấy nó ra khỏi bàn làm việc và tiếp tục với quá trình lắp ráp. Trước đây tôi thường dùng băng dính cố định khung xuống bàn làm việc, như hầu hết các hướng dẫn sẽ nói, nhưng điều đó thực sự giảm diện tích bề mặt làm việc có thể sử dụng. Tôi sử dụng các khung bảng mạch in 3D để định hình bảng mạch, thay vì sử dụng các PCB dư thừa như hầu hết các hướng dẫn đề xuất. Những bản in 3D này có một mép thấp hơn một lớp so với bề mặt mà khuôn đặt lên để cho phép băng dính vừa vặn. Bằng cách có một mép băng dính, khuôn sẽ ngồi hoàn hảo bằng phẳng với bảng mạch.

Sau khi đã phủ keo, bo mạch có thể được lắp đặt như bất kỳ bo mạch mạch điện nào khác. Trong trường hợp này, với 272 LED và 3 thermistor.

Khi bạn đến giai đoạn sẵn sàng để tái hợp kim bo mạch, bạn cần phải có một nguồn nhiệt bổ sung cho bo mạch vì một trạm tái hợp kim bằng hơi nóng không thực sự hiệu quả khi sử dụng một mình. Thật không may, lớp nền nhôm ở phía dưới của bo mạch có tính phản xạ cao nên một bộ sưởi bằng tia hồng ngoại không mang lại nhiều lợi ích.

Bếp Nướng Teppanyaki Tái Hợp Kim

Việc tự lắp ráp không mang lại nhiều lợi ích nếu nó đòi hỏi những công cụ đắt đỏ hoặc cồng kềnh như lò tái hợp kim nhiều vùng. PCB này quá lớn để vừa với phần lớn các lò nướng bánh mì, mà cũng phổ biến cho việc tự lắp ráp, và quá lớn cho lò Tái Hợp Kim Hơi Nước DIY của chúng tôi, mà chúng tôi đã tạo một bảng điều khiển cho trên blog này. Sau nhiều lần tìm kiếm một giải pháp tốt, tôi đã chọn một Bếp Nướng Teppanyaki rất rẻ từ một thị trường trực tuyến - kích thước rộng của nó là phù hợp nhất cho bo mạch kích thước này.

Rất tiếc, giống như hầu hết các loại bếp nướng/grill, nó không hề nóng đều. Với một vòng cảm ứng duy nhất và bề mặt nấu bằng nhôm đúc khá mỏng, nó xa lạ với lý tưởng. Tôi hy vọng tấm nhôm của bếp sẽ giúp làm đều nhiệt độ nhiều hơn.

Khi đặt tấm bảng lên bếp nướng, nhiệt độ vẫn không đều, nhưng tốt hơn một chút và đó là điều chúng tôi có thể làm việc được. Tấm bảng trên bếp nướng nêu ra một vấn đề thứ hai: bếp không hoàn toàn phẳng. Với một hệ thống thoát mỡ tích hợp, bề mặt nghiêng về phía trung tâm phía trước, cung cấp tiếp xúc không lý tưởng cho tấm bảng - đặc biệt là khi tấm bảng nóng lên và bắt đầu cong lên ở các cạnh. Tôi đã sử dụng một đôi kéo mở ra để giữ tấm bảng xuống ở các khu vực khác nhau để giúp cải thiện tiếp xúc và tăng nhiệt độ.

Nếu tôi cần bếp nướng này để lắp ráp nhiều hơn ba tấm LED mà tôi đang xây dựng, tôi sẽ thực hiện một số thay đổi sẽ cải thiện đáng kể công năng của nó:

- Thêm một tấm nhôm 6mm/¼ inch làm tấm phân phối nhiệt.

- Chuyển đổi nó thành một bộ điều khiển PID hoặc bộ điều khiển tái lưu để cải thiện kiểm soát nhiệt.

Với núm điều chỉnh nhiệt độ nấu mặc định, việc theo dõi chặt chẽ nhiệt độ của bếp nướng là điều đáng giá. Một hoặc hai cặp nhiệt điện sẽ là tốt, tuy nhiên tôi đã sử dụng máy ảnh nhiệt của mình. Để ngăn bảng mạch nóng lên quá nhanh, bạn cần phải tự điều chỉnh nhiệt độ lên và xuống để làm cho dòng điện chạy qua cuộn dây trong những đợt ngắn. Điều này cũng cho phép thời gian để nhiệt từ phần tử gia nhiệt lan ra. Nếu bạn làm nóng bảng mạch lên nhiệt độ tái hợp kim quá nhanh, sẽ có quá nhiều chất lỏng chảy trên bảng mạch khi hàn chảy, điều này dẫn đến việc tạo ra các hạt hàn khi chất chảy sôi qua hàn chảy. Điều này cũng có thể gây ra vấn đề cho các linh kiện. Việc có một bộ hẹn giờ chạy với các mục tiêu nhiệt độ tái hợp kim mục tiêu của bạn được liệt kê xuống có thể giúp bạn đạt được chất lượng tái hợp kim tuyệt vời.

Mặc dù cách tiếp cận này tương tự như tái hợp kim một bảng mạch FR-4 trên bếp nướng, cần phải dành nhiều thời gian và sự chăm sóc hơn với IMS do khả năng dẫn nhiệt và khối lượng nhiệt lớn hơn của nó.

Một vấn đề với việc chuyển đổi thủ công chậm để tăng nhiệt độ là nhiều bộ điều khiển với cảm biến nhiệt đơn giản bằng kim loại không cho phép bạn đạt được nhiệt độ cao nhất cần thiết cho keo hàn. Việc tăng nhiệt độ chậm có nghĩa là bạn không thể dựa vào việc nhiệt độ vượt quá từ phần tử sưởi để vượt qua điểm nóng chảy của hàn. Việc có một trạm tái hấp gần bên trong trường hợp này xảy ra là một ý tưởng tốt. Trạm tái hấp có thể dễ dàng cung cấp thêm một chút năng lượng để tái hấp một bảng mạch đã được làm nóng trước. Một khi chất flux đã bay hơi, bạn không thể để bảng mạch nguội đi và thử lại - không có flux, bạn sẽ tạo ra thứ gì đó giống như gốm với hàn bị ô xi hóa của mình. Vật liệu này sẽ không dễ chảy và cực kỳ khó để loại bỏ khỏi bảng mạch hoặc sửa chữa - nghĩa là bảng mạch và các linh kiện trên đó có khả năng cao sẽ cần phải bỏ đi.

Thách thức khác với cách tiếp cận này có thể là làm mát bảng mạch chậm lại theo hồ sơ tái hấp. Một khi hàn trên bảng mạch đã đông đặc, tôi đã phủ bảng mạch trong vài tấm silicone để giảm tốc độ làm mát. Làm chậm quá trình làm mát cũng giúp giảm việc cong vênh của bảng mạch.

Kiểm tra Ban Đầu

Khi kiểm tra một bảng LED lần đầu tiên, quy trình của tôi hơi khác so với một bảng mạch thông thường như bộ điều khiển được xây dựng cho bảng này. Nếu một hoặc nhiều LED trong một chuỗi bị chập dưới linh kiện, hoặc được đặt ngược, toàn bộ chuỗi có thể chỉ có điện áp tiến lên của một LED duy nhất - ngay cả khi cung cấp một điện áp giới hạn dòng đầy đủ cũng có thể làm hỏng LED đó trong khi phần còn lại của các LED trên bảng không sáng.

Để kiểm tra bảng, tôi bắt đầu với một nguồn cung cấp phòng thí nghiệm ở điện áp tiến lên của một LED đơn lẻ, và giới hạn dòng cho toàn bộ bộ LED song song. Nếu điện áp trên nguồn cung cấp ngay lập tức hiển thị 0v hoặc gần với, với toàn bộ dòng kéo, thì có một chập trực tiếp trên bảng mạch. Một máy ảnh nhiệt có thể nhanh chóng xác định vị trí của chỗ chập trong trường hợp này. May mắn thay, điều này không xảy ra với bất kỳ bảng mạch nào tôi lắp ráp.

Sau điểm này, tôi từ từ tăng điện áp 0,5v mỗi lần, trong một phòng tối. Nếu có vấn đề với bất kỳ LED nào trong một chuỗi, chuỗi đó sẽ bắt đầu sáng trước các chuỗi khác. Nếu tất cả các LED cho kênh đó sáng đều và cùng một lúc, chúng không chỉ được ghép nối tốt mà còn không có lỗi.

Trên bảng mạch của tôi, tôi có một chuỗi LED trên một kênh sáng sớm hơn các kênh khác, với một LED không sáng lên chút nào. Thật không may, LED này được lắp ngược - bản in chân LED có nghĩa là nó đã làm chập các tiếp xúc.

Sửa chữa một PCB Bằng Nhôm

Trong khi việc lắp ráp và làm chảy ban đầu có những thách thức của nó, việc sửa chữa một bảng mạch có nền nhôm lại càng khó khăn hơn. Để sửa chữa một bảng mạch, mục tiêu là chỉ làm nóng khu vực bạn cần sửa chữa. Đưa toàn bộ bảng mạch đến điểm làm chảy và giữ nó ở đó trong khi bảng mạch được chỉnh sửa là không tối ưu. Tất cả các mối hàn chảy lỏng sẽ bị ôxy hóa và chất lượng mối hàn có thể bị ảnh hưởng. Ngoài ra, nhiều linh kiện không thích được làm chảy nhiều lần. Ví dụ, Samsung không khuyến nghị quá một chu kỳ làm chảy cho các LED mà tôi đang sử dụng. Giữ tụ điện hóa học ở nhiệt độ cao cũng có thể làm giảm nhanh chóng tuổi thọ của chúng, và các kết nối nhựa có thể biến dạng nếu giữ ở nhiệt độ cao.

Vì vậy, chúng ta cần một cách để sửa chữa một phần nhỏ của bảng mạch để sửa chữa LED bị chập mạch mà không làm nóng quá mức toàn bộ bảng mạch. Với nền nhôm lan tỏa nhiệt nhanh, đây không phải là nhiệm vụ dễ dàng.

Tương tự như làm chảy ban đầu, việc kiểm soát nhiệt độ bằng tay bằng cách bật và tắt lò nướng nhanh chóng cho phép bề mặt được làm nóng đều và chậm. Điều này cho phép bạn từ từ tăng nhiệt độ lên đến một điểm mà trạm làm chảy nhiệt khí có thể đạt đến đỉnh nhiệt độ để làm chảy hàn.

Bạn có thể thấy luồng khí nóng thoát ra ở phía trên của bức ảnh chụp bằng camera nhiệt, được đánh dấu ở 60.5°C. Tôi phải thiết lập nhiệt độ của trạm lên khoảng 400°C (752°F) để cho phép nó nhanh chóng làm nóng một khu vực cục bộ đủ nhanh để hạn chế sự lan tỏa của nhiệt. Để bảo vệ hàn trên pad LED mà tôi đang tái làm việc, tôi đã thêm một lượng nhỏ gel flux xung quanh LED. Khác với flux lỏng như bạn nhận được từ bút flux, gel flux rất đặc và dính nên nó không bị bay hơi nhanh chóng, và không bị thổi bay hoặc chảy đi. Gel flux rất lộn xộn, nhưng cho một ứng dụng như thế này nó thực sự vô giá - quá vô giá đến mức nó đã được thêm vào danh sách công cụ chế tạo điện tử phải có của tôi!

Vì có rất ít hàn lộ ra ngoài, nên rất khó để biết khi nào kim loại đã chảy, vì vậy tôi cứ nhẹ nhàng chọc vào led từ bên cạnh bằng đầu nhíp của mình để xem nó có thể di chuyển không. Một khi nó di chuyển, tôi đã có thể nhanh chóng loại bỏ LED và thả một cái mới vào với hướng đúng. Có lẽ tôi có thể đã tái sử dụng LED mà không gặp vấn đề gì, tuy nhiên nhà sản xuất không khuyến nghị nhiều chu kỳ tái lưu hoặc tái làm việc với LED, và chúng khá rẻ.

Hoạt động của Bảng Điều Khiển LED

Với việc sửa chữa hoàn tất và kiểm tra lại các bảng điều khiển khác về vấn đề, tôi cuối cùng cũng sẵn sàng kết nối nó với bảng điều khiển và thử nghiệm. Bảng nối hòa nhập rất tốt vào bảng điều khiển và hầu như không thể nhận ra được. Khi các LED được bật sáng, không có ảnh hưởng nào đến ánh sáng từ bảng nối mặc dù nó nằm rất gần với một số LED.

Như đã đề cập trong bài viết về thiết kế bộ điều khiển, bộ điều khiển vượt qua kỳ vọng về hiệu suất, cho thấy các dấu vết rộng có điện trở rất thấp.

Lớp cách nhiệt bằng kim loại hoạt động cực kỳ tốt trong việc hấp thụ nhiệt từ các LED. Khi quan sát từ gần, các LED chỉ hơi ấm hơn so với bảng xung quanh chúng.

Với mặt sau của bảng trên tấm lót silicone hình kim tự tháp của tôi, tạo ra rất ít luồng không khí hoặc dẫn nhiệt, nhiệt độ trên bảng khá đồng đều. Với nhiệt độ môi trường là 17.6°C (64°F), sự tăng nhiệt độ của bảng khi đạt đến trạng thái ổn định chỉ là 17.8°C (64°F).

Bạn có muốn tìm hiểu thêm về cách Altium có thể giúp bạn với thiết kế PCB tiếp theo của mình không? Hãy nói chuyện với một chuyên gia tại Altium.

Back

Back