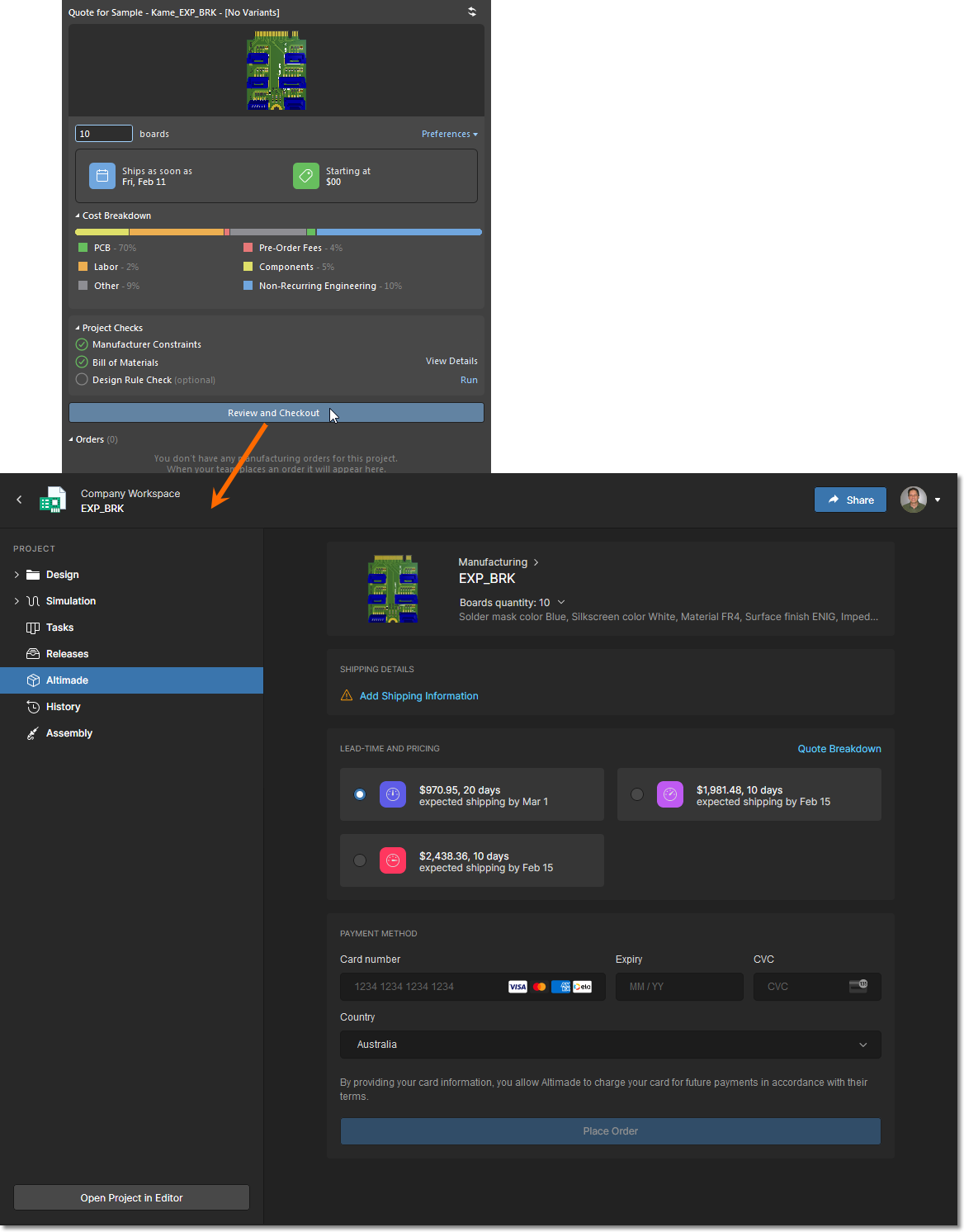

統合PLMソリューションで設計の障害を克服する

PCB設計は常に製品開発と密接に関連しており、市場に投入される製品がより高度になるにつれて、機械設計やソフトウェア開発のような領域にも広がっています。システムの電子設計部分は、残りの製品データとどのように統合されるのでしょうか?答えは、CADデータ管理システムとPLMシステム間の統合にあります。

紙の上では、既存の設計ツールとPLMの統合は単純に聞こえるかもしれませんが、実際には挑戦なしには進みません。PLM統合には、前もっての時間と開発努力(もちろんコストも)が必要ですが、投資のリターンは、エラーの排除、市場投入までの時間の短縮、設計、製造、品質管理間のクローズドループから得られます。工学の各分野のCADシステムが統合されたPLMソリューションにリンクされると、

企業が直面する一般的な障害と、統合されたPLMソリューションがそれらをどのように克服できるかを見てみましょう。

異なるデータの苦労

最大の課題の一つは、PCB設計データの断片化された性質にあります。設計ファイル、コンポーネントライブラリ、製造仕様、リビジョンコントロールが別々のサイロに存在することが多く、これがバージョン管理の問題やチーム間の非効率につながります。

統合されたPLMソリューションがどのように役立つか

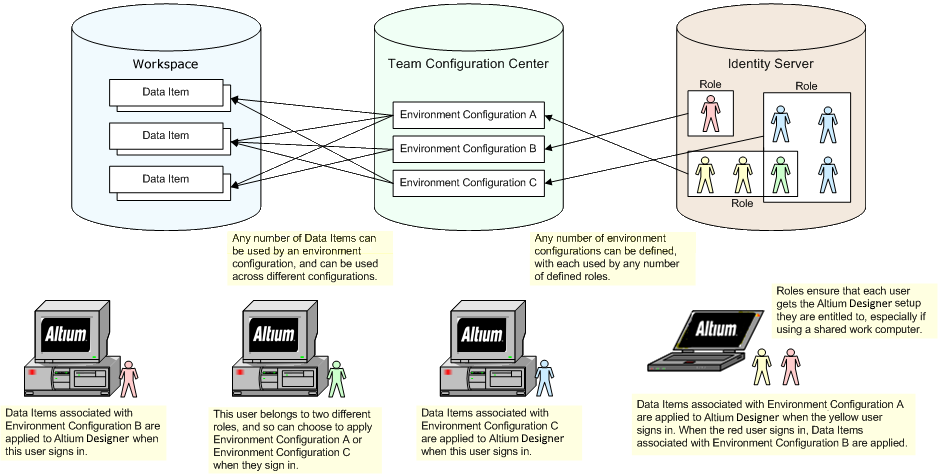

統合されたPLMソリューションは、すべての製品データに対する単一の情報源を企業に提供し、これによりすべての関連するステークホルダーが同じ情報から作業していることを保証します。これは、バージョン管理の混乱から生じる責任の押し付け合いや、正しいファイルを探すために無駄にされる時間を避けることができます。Altiumのような人気のPCB設計ツールとのネイティブ統合のような特定の機能は、設計環境内でのデータ交換をさらに合理化します。中央リポジトリの提供により、チームメンバーはリアルタイムで簡単にデータにアクセスし、共有することができ、コミュニケーションを合理化し、エラーのリスクを減らすことができます。これは、設計、エンジニアリング、製造間のコラボレーションを強化するのに役立ちます。

データの非互換性と移行の問題

別の障害は、設計ツールとデータ形式の間の非互換性です。異なるソフトウェアプログラム間でデータを移行することは、手作業で行われる場合、面倒でエラーが発生しやすいプロセスです。

PLMとしての橋渡し

幸いなことに、PLMソリューションはこれらの設計の孤島を繋ぐ橋渡しとして機能することができます。それらは、様々な設計ツールやフォーマット間でデータを変換するトランスレーターやインポーターを提供し、手動でのデータ入力の必要性をなくし、移行中のエラーのリスクを減少させます。製品ライフサイクル管理は、単一のシステム内で異なるデータフォーマットの管理のためのプラットフォームも提供し、設計プロセスを簡素化し、異なる設計ツールやシステムを使用するチーム間のより良い協力を促進します。

自動化による複雑さ

エンジニアに与えられる増加する需要と短縮された時間枠と組み合わせると、現代のPCBの複雑さはエラーや非効率を引き起こす可能性があります。部品表(BOM)の生成や設計ルールチェック(DRC)のような繰り返しのタスクを手動で管理することは、プレッシャーがそれほどない時でも、時間がかかり、エラーが発生しやすいです。

自動化のチャンピオンとしてのPLM

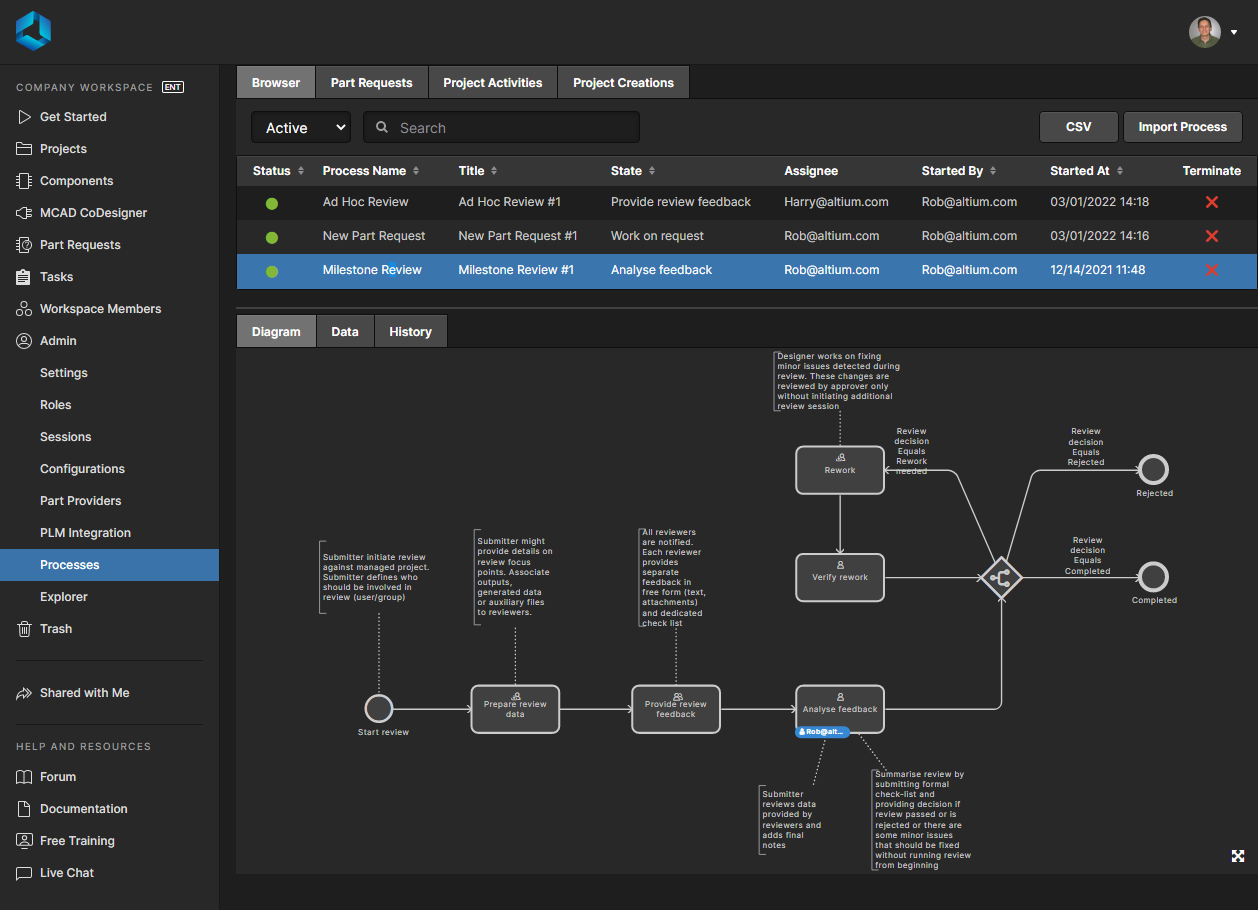

製品ライフサイクル管理システムは、そのようなタスクの自動化を通じてチームにいくらかの休息を提供することができます。それらは、最新の設計データに基づいて自動的にBOMを生成することができ、精度を保証し、人為的なエラーのリスクを減少させ、DRCを自動化してエンジニアの時間を解放し、通常はより技術的な—人間依存の—タスクに集中できるようにします。先進的なPLMソリューションは、変更オーダー管理やリビジョンコントロールのようなタスクを自動化するという追加の利点を持ち、究極的には製品を市場に出すまでの時間を短縮し、ストリームライン化されたワークフローのおかげでチームの全体的な効率を向上させます。

PLMによるイノベーション効率の解放

しかし、PLMの利点は、ワークフローの合理化やエラーの削減を超えて拡がります。全てのPCBデータのための中央リポジトリの確立を通じて、PLMは知識共有と協力の文化を採用することを企業に可能にし、それは新しいアイデアやイノベーションへの扉を開きます。エンジニアが過去の設計に簡単にアクセスでき、互いの作業から学ぶことができるためです。その同じレベルのアクセスと洞察は、PCBライフサイクル全体を通じてPLMがトレーサビリティを改善する能力を示し、過去の反復を通じて問題の特定とその後の修正が容易になり、設計プロセスの早い段階で問題が見つかった場合、重要なコスト削減と製品品質の向上につながる可能性があります。

特定の産業への対応

医療機器や自動車電子機器のように厳格な規制と複雑なPCB要件を持つ業界では、PLMは特に有利です。業界特有のツールや基準との統合を通じて、システムはコンプライアンスプロセスを合理化し、設計がそのライフサイクル全体で、進むセクターの厳しい安全性と性能要件を満たすことを保証できます。たとえば、システムは規制承認に関連する文書の管理と追跡を行い、監査やレビューの際に必要な書類が最新の状態で容易に入手できるようにします。

医療機器業界では、この促進は患者の安全を確保する役割に翻訳されます。PLMは、PCB設計および製造プロセス全体で追跡可能性を提供することにより、デバイスの潜在的な問題の根本原因を特定し、より迅速かつ的を絞ったリコールを可能にし、患者のリスクを軽減します。

製造可能性の設計の複雑さ

PCB設計を概念から現実に移すには、製造可能性の設計(DFM)の原則に関する深い理解が必要です。以前は、DFM分析は設計サイクルの後期に行われ、結果として高価な再作業プロジェクトと製品の完成遅延につながることがありました。

DFM統合のためのPLMとしての解決策

今日では、かつてのような問題はそれほどではありません。これは、DFMツールと機能を組み込んで設計と製造の間のギャップを埋めるPLMソリューションのおかげです。これにより、エンジニアは設計プロセスの早い段階でチェックを実行し、問題となる可能性のある製造上の問題を特定できます。設計者と製造業者間のオープンなコミュニケーションを促進することで、PLMは製造を念頭に置いたPCBの設計を保証し、再作業の必要性を減らし、市場投入までの時間を短縮します。

統合の力

既存のワークフローとPLMソリューションの統合は課題を提示する可能性がありますが、初期の障害をはるかに上回る利点があります。企業がそのような障害を克服できれば、以前はレガシーシステムや孤立したツールでは得られなかった新しいレベルの効率性、協力、およびイノベーションを解き放つことができます。統合されたPLMソリューションは、ワークフローを合理化し、エラーを減らし、市場投入までの時間を加速し、製造可能性のための設計を最適化するための新しい創造の波を解き放つことでビジネスを強化します。挑戦的でますます競争が激しくなる時代において、これらの利点はパックをリードするか後れを取るかの違いを生むことができ、企業が統合の最初の障害で諦めないことが最も重要です。