Kostenoptimierungsstrategien für Stücklisten industrieller Elektronik

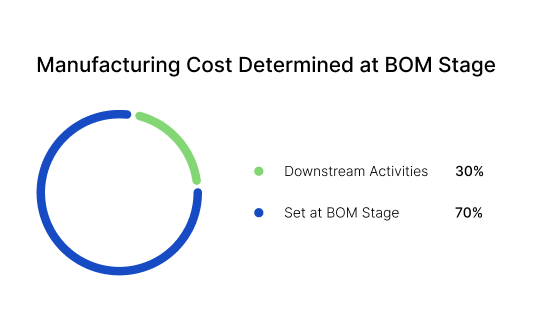

Wussten Sie, dass bis zu 70% der gesamten Herstellungskosten eines Produkts bereits in der Phase der Stückliste (BOM) festgelegt werden? Das bedeutet, dass die Entscheidungen, die Sie früh treffen, lange bevor die Produktion beginnt, einen tiefgreifenden Einfluss auf die Rentabilität, die Lieferzeiten und die gesamte Widerstandsfähigkeit der Lieferkette haben. Bei industrieller Elektronik, wo Komplexität und Präzision unverhandelbar sind, kann jede einzelne Komponentenwahl, von Mikrocontrollern und Leistungsmodulen bis hin zu Verbindern und passiven Elementen, entweder Ihren Wettbewerbsvorteil stärken oder Ihre Margen erodieren.

Wichtige Erkenntnisse

- Entscheidungen zur BOM legen bis zu 70% der Herstellungskosten fest. Frühe, strategische Entscheidungen sind die Grundlage für Rentabilität, Agilität und Resilienz.

- Komponentenstandardisierung, digitale Transformation und Lebenszyklusintelligenz sind essenziell, um Kosten zu kontrollieren und Lieferkettenunterbrechungen zu vermeiden.

- Partnerschaften mit Lieferanten, Wertingenieurwesen und fortgeschrittene Analysen erschließen laufende Einsparungen und Risikominderung.

- Altium Develop befähigt Teams, zukunftssichere, kostenoptimierte BOMs mit aktuellen Daten und Echtzeit-Kollaboration zu erstellen.

Wir leben in einer Zeit, in der Komponentenknappheit, Preisschwankungen und geopolitische Risiken an der Tagesordnung sind, und die Kontrolle über die Stückliste (BOM) ist eine Überlebensstrategie. Trotz ihrer Bedeutung stehen viele Ingenieur- und Beschaffungsteams immer wieder vor wiederkehrenden Herausforderungen: versteckte Ineffizienzen, fragmentierte Beschaffungsstrategien und veraltete Praktiken im BOM-Management. Diese Probleme führen oft zu unerwarteten Kostenüberschreitungen, Engpässen in der Lieferkette und sogar zu kostspieligen Neugestaltungszyklen, die die Markteinführungszeit verzögern.

Die gute Nachricht? Mit der richtigen Kombination aus strategischer Planung, Prozessdisziplin und digitalen Werkzeugen können diese Herausforderungen in Möglichkeiten zur Kosteneinsparung umgewandelt werden. Altium Develop befähigt Teams, intelligentere, datengesteuerte Entscheidungen in jeder Phase des Design-zu-Produktion-Lebenszyklus zu treffen. Durch die Nutzung der richtigen Werkzeuge können Organisationen die Komponentenauswahl vereinfachen, die Sichtbarkeit der Beschaffung verbessern und Stücklisten erstellen, die sowohl kosteneffizient als auch widerstandsfähig sind.

Standardisieren und Konsolidieren von Komponenten

Komponentenstandardisierung ist einer der mächtigsten Hebel zur Kostenoptimierung. Durch die Reduzierung der Vielfalt von Teilen, die in mehreren Produktlinien verwendet werden, können Unternehmen Kostensenkungen von 15-20% erzielen, das Bestandsmanagement vereinfachen und die Einkaufsmacht bei Lieferanten deutlich erhöhen. Die Standardisierung minimiert auch die technische Komplexität, reduziert Qualifizierungszyklen und verringert das Risiko von Obsoleszenz.

Ein bedeutender Anteil der BOM-Kosten resultiert aus vermeidbaren Ineffizienzen, wie redundanten Teilenummern und fragmentierten Lieferantenbeziehungen. Durch die Standardisierung von Komponenten und die Konsolidierung von Lieferanten können Unternehmen jährliche Einsparungen erzielen, ohne Qualität oder Leistung zu beeinträchtigen.

Nehmen wir ein Unternehmen, das industrielle Steuerungen herstellt. Anfangs verwenden sie viele verschiedene Kondensatortypen in drei Produktlinien. Diese Vielfalt schafft unnötige Komplexität in Beschaffung und Bestandsmanagement. Durch die Rationalisierung ihres Designs und die Standardisierung auf nur eine kleine Anzahl von Kondensatortypen erreichen sie eine Reduzierung der Beschaffungskosten um 20-30%, verbesserte Lieferkettenresilienz und vereinfachte ihre Qualitätskontrollprozesse. Das Ergebnis? Niedrigere Kosten, schnellere Beschaffung und eine agilere Produktionsumgebung.

Hier kommt Altium Develop ins Spiel. Seine Fähigkeiten bieten aktuelle Einblicke in die Verfügbarkeit von Komponenten, Preise und Lebenszyklusstatus. Teams können Komponenten über mehrere Projekte hinweg verfolgen, vergleichen und standardisieren. Mit integrierter Analytik und Lieferantenintegration können Ingenieure schnell Konsolidierungsmöglichkeiten identifizieren, risikoreiche Teile vermeiden und sicherstellen, dass jede Stückliste sowohl in Bezug auf Kosten als auch Zuverlässigkeit optimiert ist.

Design für Beschaffung (DFS) und Lebenszyklusbewusstsein

Wenn es um Kontrolle der Stücklistenkosten geht, sind Designentscheidungen Beschaffungsentscheidungen. Schlechte Beschaffungspraktiken, wie die Auswahl von Komponenten ohne Berücksichtigung von Verfügbarkeit, Lebenszyklusstatus oder Lieferantenvielfalt, können die Stücklistenkosten erhöhen. Diese Kosten entstehen oft durch Komponentenknappheit, unerwartete End-of-Life (EOL)-Überraschungen und mangelnde Sichtbarkeit in die Lieferkette. Die Vernachlässigung von Beschaffungsüberlegungen während der Designphase kann zu Produktionsverzögerungen, teuren Neugestaltungen und sogar zum Scheitern von Produkteinführungen führen.

Design für die Beschaffung (DFS) dreht sich darum, Beschaffungsintelligenz proaktiv in den Designprozess zu integrieren. Ingenieure und Beschaffungsteams sollten früh zusammenarbeiten, um sicherzustellen, dass jede ausgewählte Komponente nicht nur technisch geeignet, sondern auch kommerziell tragfähig und zukunftssicher ist. Das Bewusstsein für den Lebenszyklus, zu wissen, ob ein Teil in aktiver Produktion ist, sich der Obsoleszenz nähert oder bereits eingestellt wurde, ist entscheidend, um Last-Minute-Krisen zu vermeiden.

Stellen Sie sich ein Team vor, das einen neuen industriellen Sensor entwirft. Sie wählen einen benutzerdefinierten Steckverbinder, weil er einen leichten Leistungsvorteil bietet. Monate später wurde der Steckverbinder aufgrund einer Einstellung durch den Lieferanten nicht mehr verfügbar. Das Ergebnis? Eine vollständige PCB-Neugestaltung, die bis zu 100.000 Dollar an Nacharbeit kostet, plus Wochen verlorener Zeit. In zukünftigen Projekten wechselt das Team zu standardmäßigen, weit verbreiteten Steckverbindern mit mehreren Beschaffungsoptionen. Diese einfache Änderung eliminiert das Risiko einer Abhängigkeit von einer einzigen Quelle und verbessert die Designflexibilität erheblich.

Altium Develop bietet die notwendigen Werkzeuge, um DFS- und Lebenszyklusbewusstsein Wirklichkeit werden zu lassen. Mit dem neuesten Lebenszyklusstatus, Vorschlägen für alternative Teile und integrierten Lieferantendaten können Teams End-of-Life-Komponenten vermeiden und von Anfang an kostenbewusste Entscheidungen treffen. Ingenieure können Verfügbarkeit, Preise und Risikoindikatoren direkt in ihrer Designumgebung sehen, um sicherzustellen, dass jede Entscheidung sowohl technische als auch geschäftliche Ziele unterstützt.

Verwenden Sie Kreuzreferenzen und alternative Teile

Angesichts der aktuellen Volatilität der Lieferkette sind genehmigte Alternativen Ihre Versicherungspolice. Das Aufrechterhalten von validierten Alternativen für kritische Komponenten kann dringende Last-Minute-Käufe, Beschaffungen aus dem Graumarkt und Produktionsstopps verhindern. Wenn ein Teil veraltet oder knapp wird, kann der Kosteneinfluss schwerwiegend sein. Die BOM-Kosten können aufgrund von Dringlichkeit und Knappheitsprämien um das 3- bis 5-fache steigen. Durch die frühzeitige Planung von Alternativen können Unternehmen panikgetriebene Entscheidungen vermeiden und die Produktionskontinuität aufrechterhalten.

Stellen Sie sich vor, ein Team aus dem Bereich Industrieingenieurwesen nutzt die Altium Develop BOM Management-Fähigkeiten, um automatisch EOL-Teile zu markieren und Alternativen während der Entwurfsphase vorzuschlagen. Wenn ein wichtiger Mikrocontroller plötzlich nicht mehr hergestellt wird, können sie innerhalb von Stunden auf eine validierte Alternative umsteigen, wodurch wochenlange Neugestaltungen und tausende Dollar für Eilversand vermieden werden. Diese Fähigkeit verwandelt, was eine große Störung hätte sein können, in eine kleine Anpassung.

Altium Develop Werkzeuge bieten Querverweisfunktionen und die Verwaltung von Ersatzteilen. Diese Funktionen stellen sicher, dass jede Stückliste genehmigte Alternativen enthält, wodurch das Risiko ohne Einbußen bei der Zuverlässigkeit reduziert wird. Teams können die Einhaltung von Vorschriften gewährleisten, die Flexibilität bei der Beschaffung verbessern und Kosteneinsparungen erzielen, während sie Projekte im Zeitplan halten.

Verhandeln von gestaffelten Preisen und Vertragspreisen

Strategische Lieferantenpartnerschaften und volumenbasierte Preisvereinbarungen sind wesentlich für die Kostenoptimierung. Durch die Bündelung der Nachfrage über SKU hinweg und das Aushandeln von gestaffelten Preisen oder Jahresverträgen können Unternehmen Kostenvorteile erzielen und gleichzeitig die Widerstandsfähigkeit gegen Versorgungsunterbrechungen verbessern. Diese Vereinbarungen bieten vorhersehbare Preise und Prioritätszuweisung bei Engpässen.

Nehmen Sie einen Industrieproduzenten, der jährliche Mengenvereinbarungen mit bevorzugten Lieferanten aushandelt, um sich günstige Preise für stark nachgefragte Komponenten zu sichern. Diese Strategie reduziert die Stückkosten und gewährleistet die Versorgungskontinuität während Spitzenbedarfszeiten. Durch die Nutzung gebündelter Einkaufskraft sparen sie nicht nur Geld, sondern stärken auch ihre Lieferkettenresilienz.

Altium Develop BOM-Managementfunktionen erleichtern es, Lieferantenangebote zu verfolgen, Preisklassen zu vergleichen und Vertragsbedingungen zu verwalten. Diese Fähigkeiten unterstützen klügere Verhandlungen und eine bessere Kostenkontrolle, indem sichergestellt wird, dass Ingenieur- und Beschaffungsteams von einer einzigen Wahrheitsquelle aus arbeiten.

Digitales BOM-Management und Datenstandardisierung annehmen

Inkonsistente Daten sind einer der am meisten übersehenen Kostentreiber im BOM-Management. Studien zeigen, dass Mitarbeiter ungefähr 9 Stunden pro Woche mit der Suche nach Informationen verbringen und Datenteams bis zur Hälfte ihrer Zeit mit dem Finden und Vorbereiten von Daten verlieren können. Stellen Sie sich nun vor, wie viel Zeit Beschaffungsteams jede Woche damit verschwenden, nicht übereinstimmende oder unvollständige Komponenteninformationen abzugleichen. Diese Ineffizienz verlangsamt die Entscheidungsfindung und führt zu Fehlern, die Produktionsverzögerungen und erhöhte Kosten verursachen können.

Moderne digitale BOM-Managementlösungen beseitigen diese Schmerzpunkte, indem sie intelligente Datenstandardisierung und zentralisierte Kontrolle einführen. Wenn alle Beteiligten (Engineering, Beschaffung und Fertigung) von einer einzigen Wahrheitsquelle aus arbeiten, ist das Ergebnis eine schnellere Zusammenarbeit, weniger Fehler und genauere Kostenprognosen. Genauigkeit in der Entscheidungsfindung beginnt mit vereinheitlichten Datenstrukturen, und ohne diese können selbst die fortschrittlichsten Beschaffungsstrategien scheitern.

Betrachten Sie einen Industrieproduzenten, der mit Altlastensystemen zu kämpfen hat und chronische Fehler in Tabellenkalkulationen erlebt, die wöchentlich Tausende von Dollar durch falsche Inventarlevel verlieren. Durch die Einführung von automatisierten Validierungsprüfungen und maschinellem Lernen zur Fehlererkennung können sie die Fehler in Tabellenkalkulationen um mehr als 90% reduzieren. Diese Tools werden Inkonsistenzen in Echtzeit markieren und verhindern kostspielige Fehler, bevor sie die Produktionshalle erreichen. Das Ergebnis ist ein vollständig digitalisierter, fehlerresistenter BOM-Prozess, der sowohl Zeit als auch Geld spart.

Altium Develop bietet eine leistungsstarke digitale Infrastruktur für das BOM-Management. Funktionen wie automatisierte Validierung und die neuesten Dashboards stellen sicher, dass alle Teams mit genauen, standardisierten Daten arbeiten. Sie können nicht nur Fehler reduzieren, sondern auch die Zusammenarbeit zwischen Engineering und Beschaffung verbessern und so einen nahtlosen Workflow vom Design bis zur Beschaffung schaffen.

Wertgestaltung und Lebenszykluskostenmodellierung

Wertgestaltung ist eine strukturierte Methodik, um den Wert zu maximieren, ohne die Leistung zu beeinträchtigen. Durch die Analyse der Funktion jeder Komponente und die Erkundung von Alternativen können Unternehmen Möglichkeiten identifizieren, dieselbe oder eine bessere Leistung zu geringeren Kosten zu erzielen.

Lebenszykluskostenmodellierung geht noch einen Schritt weiter, indem sie die Gesamtbetriebskosten berücksichtigt, einschließlich Wartung, Energieverbrauch und Entsorgung. Im Gegensatz zu einfachen Einheitspreisvergleichen bietet die Lebenszyklusmodellierung eine langfristige Perspektive und stellt sicher, dass Kostenentscheidungen, die heute getroffen werden, morgen keine versteckten Ausgaben verursachen.

Stellen Sie sich ein Team von Industrieingenieuren vor, das prädiktive Modellierung verwendet, um Materialpreistrends mit hoher Genauigkeit (über 90%) vorherzusagen. Diese Einsicht ermöglicht es ihnen, klügere Entscheidungen darüber zu treffen, wann sie kaufen, halten und überschüssigen Bestand verkaufen sollen. Indem sie brachliegendes Inventar in Einnahmequellen umwandeln, reduzieren sie nicht nur Abfall, sondern verbessern auch den Cashflow; ein Gewinn für Betrieb und Finanzen gleichermaßen.

Altium Develop ermöglicht Kostenmodellierung, Lebenszyklusanalyse und Wertingenieurwesen-Workflows, die Teams die Werkzeuge an die Hand geben, um datengestützte Beschaffungsentscheidungen zu treffen. Mit integrierter Analytik können Ingenieure Abwägungen zwischen Kosten, Leistung und Lebenszyklusauswirkungen bewerten, um sicherzustellen, dass jede Komponentenwahl die langfristigen Geschäftsziele unterstützt.

Kontinuierliche Verbesserung und strategische Lieferantenbeziehungen

BOM-Optimierung ist ein fortlaufender Prozess. Unternehmen, die eine Kultur der kontinuierlichen Verbesserung pflegen, übertreffen ihre Mitbewerber in Bezug auf Kostenkontrolle und Lieferkettenresilienz konsequent. Regelmäßige Überprüfungen der BOMs, Aktualisierung von Alternativen und Überwachung der Lieferantenleistung helfen, neue Möglichkeiten zur Kosteneinsparung zu identifizieren und aufkommende Risiken anzugehen, bevor sie sich verschärfen.

Viele Teams im Bereich Industrieingenieurwesen setzen aktuelle Dashboards ein, um Lagerbestände, Lieferzeiten der Lieferanten und Lagerbestandstrends zu überwachen. Eine solche Transparenz ermöglicht es ihnen, kostspielige Produktionsstopps zu vermeiden und schnell auf Marktschwankungen zu reagieren. Das Ergebnis ist eine agilere und widerstandsfähigere Lieferkette.

Altium Develop fördert eine kollaborative Umgebung und unterstützt kontinuierliche Verbesserungen, indem es funktionsübergreifende Teamarbeit und strategisches Lieferantenbeziehungsmanagement ermöglicht. Mit gemeinsamen Dashboards und integrierter Analytik können Teams Leistungsmetriken verfolgen, Trends identifizieren und Verbesserungen implementieren.

Risikobewertung und -minderung

Jede Stückliste birgt inhärente Risiken, sei es durch Lieferkettenunterbrechungen, Komponentenveraltung oder Marktpreisvolatilität. Diese Risiken frühzeitig zu erkennen und zu mindern, ist entscheidend, um Kostensicherheit und Produktionskontinuität zu gewährleisten. Eine proaktive Risikomanagement-Strategie kann Notmaßnahmen wie Last-Minute-Luftfracht, die die Kosten um das 4-fache oder mehr erhöhen können, verhindern.

Während ich die Lieferkette für einen Herstellerstandort leitete, an dem ich arbeitete, haben wir Komponentenlebenszyklen gegen Produktionspläne abgeglichen und Puffersysteme für kritische Teile geschaffen, ohne die Lagerkosten zu erhöhen. Dieser proaktive Ansatz reduzierte die Kosten für Notfall-Luftfracht um 400% (indem viele Artikel von Luft- auf Seefracht umgestellt wurden), während die Produktion während globaler Lieferkettenunterbrechungen ununterbrochen fortgesetzt wurde.

Altium Develop hilft dabei, Markttrends zu überwachen und Preisschwankungen zu managen. Durch die Nutzung von prädiktiver Analytik können industrielle Ingenieurteams günstige Preisvereinbarungen im Voraus bei erwarteten Engpässen abschließen und auch in volatilen Zeiten Kostensicherheit gewährleisten.

Gesamtbetriebskosten (TCO) und Lebenszykluskostenanalyse (LCCA)

Der Einzelpreis erzählt nur einen Teil der Geschichte. Die Gesamtbetriebskosten (TCO) bewerten die langfristigen Kosten, die mit Komponenten verbunden sind, einschließlich Wartung, Energieverbrauch und Entsorgung. Ähnlich untersucht die Lebenszykluskostenanalyse (LCCA) die Gesamtkosten eines Produkts über seinen gesamten Lebenszyklus hinweg, vom Design bis zum Lebensende. Diese Methoden helfen Unternehmen, versteckte Kostenfaktoren zu identifizieren und klügere Beschaffungsentscheidungen zu treffen, die den Wert über die Zeit optimieren.

Beispielsweise kann ein Ingenieurteam den Energieverbrauch und die Entsorgungskosten für Schlüsselkomponenten in einem Roboterarm analysieren. Indem Optionen ausgewählt werden, die die Gesamtlebenszykluskosten minimieren, können sie sowohl Kosteneinsparungen als auch Nachhaltigkeitsziele erreichen, was mit den ESG-Initiativen des Unternehmens übereinstimmt.

Und auch hier ist Altium Develop wieder hilfreich. Der Zugang zu aktuellen Daten ermöglicht TCO- und LCCA-Analysen, die fundierte, strategische Entscheidungen unterstützen, die die Kosten über den gesamten Produktlebenszyklus optimieren.

Schlussfolgerung: Aufbau von kosteneffizienten Industrieelektronik-Stücklisten (BOMs)

Kostenoptimierung in Stücklisten (BOMs) der industriellen Elektronik bedeutet nicht nur, Ausgaben zu reduzieren, sondern auch intelligentere, widerstandsfähigere Systeme zu schaffen, die Qualität, Zuverlässigkeit und finanzielle Ziele in Einklang bringen. Angesichts der globalen Lieferkettenvolatilität und des schnellen technologischen Wandels ist die Fähigkeit, BOM-Kosten effektiv zu verwalten, ein strategischer Differenzierungsfaktor.

Indem man sich auf Komponentenstandardisierung, Lebenszyklusbewusstsein, alternative Teilestrategien, strategische Beschaffung, digitales BOM-Management, Wertingenieurwesen, kontinuierliche Verbesserung, Risikominderung und TCO/LCCA-Analyse konzentriert, können Organisationen Kosteneinsparungen erzielen, die Markteinführungszeit beschleunigen, das Betriebsrisiko reduzieren und die Wettbewerbsposition stärken.

Der Schlüssel liegt darin, diese Praktiken von Anfang an in den Design- und Beschaffungsprozess zu integrieren, um sicherzustellen, dass jede Entscheidung auf genauen Daten basiert und mit langfristigen Geschäftszielen abgestimmt ist. Ein solch proaktiver Ansatz verwandelt das BOM-Management von einer reaktiven Kostenkontrollübung in einen strategischen Ermöglicher von Innovation und Rentabilität.

Altium Designer bietet die integrierten Werkzeuge und die kollaborative Umgebung, die benötigt werden, um diese Vision Wirklichkeit werden zu lassen. Mit der neuesten Datenverfügbarkeit, intelligenten Analysen und nahtlosen, funktionsübergreifenden Arbeitsabläufen kann Ihr Team BOMs erstellen, die nicht nur kostenoptimiert, sondern auch zukunftsfähig sind.

Ob Sie zuverlässige Leistungselektronik oder fortschrittliche digitale Systeme bauen müssen, Altium Develop vereint jede Disziplin zu einer kollaborativen Kraft. Frei von Silos. Frei von Grenzen. Hier arbeiten Ingenieure, Designer und Innovatoren als Einheit, um ohne Einschränkungen zu schaffen. Erleben Sie Altium Develop heute!