¿Son fiables sus componentes SMD para la industria aeroespacial?

Los sistemas aeroespaciales son el área que demanda una fiabilidad suprema, tanto en los segmentos comerciales como militares. Estos sistemas pueden operar en un amplio rango de temperaturas, presiones y altitudes, incluyendo la órbita terrestre y más allá. Como tal, existe la expectativa de un tiempo de actividad perpetuo para los sistemas aeroespaciales, así como largas vidas útiles con valores de MTBF que superan las 10,000 horas de operación continua.

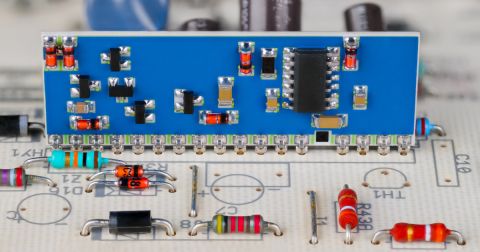

Las partes SMD utilizadas en estos entornos, particularmente los circuitos integrados y componentes pasivos, necesitan cumplir con ciertos requisitos de materiales, construcción y pruebas para asegurar que se pueda realizar la vida útil completa de los componentes. Antes de construir el BOM para tu sistema aeroespacial, asegúrate de entender cómo se califican las partes para el vuelo.

Factores de Componentes que Comprometen la Fiabilidad

Materiales

Los materiales necesitan ser lo suficientemente fuertes para resistir grandes variaciones de temperatura y vibración, pero hay más involucrado en los materiales utilizados en componentes electrónicos. Cualquiera de estos factores puede llevar a una falla temprana de los componentes cuando un diseño está listo para el vuelo:

- Los materiales termoplásticos necesitan ser probados para la desgasificación si un producto será desplegado en altitudes muy altas (baja presión) o entornos de vacío.

- Los metales con alta presión de vapor, como el zinc y el cadmio, no deben utilizarse en entornos de vacío ya que estos metales sublimarán. El recubrimiento con níquel puede utilizarse para prevenir la sublimación, pero esto debe ser verificado con algunas pruebas.

- Los componentes que contienen estaño puro y algunos recubrimientos a base de estaño en componentes pueden experimentar formación de whiskers durante el vuelo. Esto crea riesgo de cortocircuitos a medida que los whiskers crecen con el tiempo.

Cuerpo del Componente Metálico

Un componente con una carcasa o envoltura metálica es típicamente más fuerte mecánicamente que los componentes de termoplástico, pero el cuerpo metálico creará un peligro de cortocircuito o arqueo a medida que aumenta la altitud. Esto ocurre porque la fuerza dieléctrica del aire disminuye a medida que aumenta la altitud debido a la reducida densidad del aire en altitudes más altas. Como resultado, cualquier equipo eléctrico o dispositivo electrónico que opere a gran altitud puede requerir un Nivel Básico de Aislamiento (BIL) más alto o mayores distancias entre conductores para compensar la menor fuerza dieléctrica.

De hecho, si observas la norma IPC-2221B para el espacio de separación y de fuga, verás que la norma define los requisitos de espaciado de conductores como una función del voltaje DC/pico AC. Si miras la Tabla 6-1 y comparas las columnas B2 y B3, encontrarás que la gran diferencia entre estos valores se basa en la elevación donde se despliega la placa (ver las notas al pie en la imagen a continuación).

Requisitos de espaciado de conductores IPC-2221B.Aprende más en este artículo.

Observa que la columna B4 y A5 especifican valores de separación para dos conductores recubiertos a cualquier elevación, y esto ofrece una solución a los requisitos de separación más altos para conductores no recubiertos en altitudes elevadas. El problema es que el recubrimiento podría desgasificar, similar al problema del material termoplástico mencionado arriba. Cualquier recubrimiento, material de encapsulado o encapsulante debe ser probado para desgasificación antes de su uso.

Soporte Estructural

Los circuitos integrados y los pasivos SMD no son bloques de material, tienen una estructura interna que determina su fiabilidad mecánica. Si un componente no tiene una estructura interna suficientemente fuerte, puede fallar a baja o alta presión. Al igual que los resultados de investigación que discutí en otro blog sobre electrónica de alta presión, el mismo grupo de componentes podría fallar a baja presión. La prueba en un ambiente HV/UHV durante períodos extendidos y la inspección subsiguiente pueden usarse para identificar componentes que fallarán a bajas presiones.

Componentes con Desplazamiento Vertical

Algunas partes pueden no asentarse completamente contra las almohadillas de aterrizaje, o puede haber un gran espacio entre la parte y el PCB. Esto crea un riesgo de vibraciones de gran amplitud durante el vuelo, lo que lleva a fatiga del soldado y falla del ensamblaje.

Para abordar este problema, puede ser necesario un espaciador o un compuesto de relleno debajo de la parte para llenar el excesivo espacio entre la parte y el PCB. El compuesto de relleno puede ser un epoxi o un pequeño espaciador de plástico, pero el soporte necesitará ser calificado para desgasificación y fiabilidad térmica. El relleno de epoxi puede ser difícil de trabajar bajo componentes pequeños; consulte con un ensamblador de PCB cumplidor de MIL-SPEC sobre sus capacidades y proceso para aplicar un espaciador o relleno para estos componentes.

Almohadillas de Aterrizaje

Las ensambladuras de alta densidad pueden ser difíciles de diseñar y ensamblar según los estándares Clase 3/3A, lo cual es requerido para la electrónica aeroespacial. El patrón de las pistas debe ser diseñado para asegurar que se forme un filete de soldadura suficientemente grande en los terminales expuestos. De manera similar, los terminales necesitan ser lo suficientemente grandes para sostener un filete adecuado. Si no se cumple ninguna de estas condiciones, puede que no haya suficiente soldadura para resistir el choque mecánico o la vibración durante el vuelo.

En el caso de que el filete de soldadura en el terminal del componente termine siendo demasiado pequeño (o viceversa), se podría utilizar un adhesivo para ayudar a fijar la pieza al PCB. Si las partes en cuestión generan mucho calor, un epoxi de 2 componentes u otro adhesivo puede degradarse a altas temperaturas. En su lugar, se podría utilizar una pasta térmica en la pieza ya que esto proporcionará adhesión y transferencia de calor con un solo material. La desgasificación de estos materiales necesita ser probada, y la fuerza del enlace debería ser examinada.

Obtención de Componentes MIL-SPEC

Los componentes que están diseñados para resistir condiciones difíciles encontradas en la aeroespacial normalmente se comercializan como componentes MIL-SPEC, en referencia a los estándares de Especificación Militar establecidos por el Departamento de Defensa de EE. UU. (DoD). Muchos proveedores de componentes SMD, como Vishay y Kemet, ofrecen una línea de componentes MIL-SPEC que pueden no estar disponibles a través de distribuidores comerciales como Digi-Key o Mouser. En su lugar, los clientes necesitarán contactar directamente al proveedor para obtener los componentes.

Como parte de un paquete de datos para estos componentes, los proveedores pueden proporcionar datos de prueba que demuestran la fiabilidad en varias condiciones operativas, que van desde grandes variaciones de temperatura hasta vibración y entornos de vacío.

Si un componente no está específicamente calificado para MIL-SPEC, aún podría usarse para la aeroespacial siempre y cuando se pueda demostrar que es fiable en vuelo. Esto implica una serie de pruebas de estrés, algunas de las cuales se discuten arriba. También puedes consultar los siguientes recursos:

- El Desafío de Diseño y Prueba de PCBA de Alta Fiabilidad

- Visión General de las Pruebas de Fiabilidad y Análisis de Fallos de PCB/PCBA

- ¿Qué es la Prueba de Quemado para Electrónica?

- Diseñando con Gestión de Choques para PCBs de Aviónica

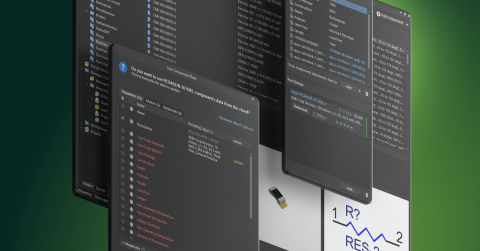

Ya sea que necesite construir electrónica de potencia confiable o sistemas digitales avanzados, utilice el conjunto completo de características de diseño de PCB y herramientas CAD de clase mundial en Altium Designer. Para implementar la colaboración en el entorno interdisciplinario de hoy, las empresas innovadoras están utilizando la plataforma Altium 365 para compartir fácilmente datos de diseño y poner proyectos en fabricación.

Apenas hemos arañado la superficie de lo que es posible con Altium Designer en Altium 365.Comience su prueba gratuita de Altium Designer + Altium 365 hoy.