Fiabilidad de la Flexión: Cómo la Geometría de las Pistas y los Materiales Afectan la Durabilidad del Flex

Una de las preguntas más comunes que escucho cuando hablo con diseñadores que trabajan en diseños con circuitos flexibles es: "¿Cuántas veces puede doblarse este flex sin fallar?" Es una pregunta justa, especialmente para aplicaciones de flexión dinámica como dispositivos portátiles, dispositivos médicos, robótica o arneses aeroespaciales. Desafortunadamente, la respuesta no es tan simple como un número o una proporción de doblado, depende mucho del diseño en sí y del conjunto de materiales.

La fiabilidad de doblado no se trata solo de los materiales base en sí, sino de cómo se trazan las pistas, el tipo y grosor del cobre, e incluso la manera en que se aplican las capas protectoras. Veamos qué es lo que realmente impulsa la fiabilidad en los circuitos flexibles y qué pueden hacer los diseñadores desde el principio del proceso para maximizar la flexibilidad.

Claves para llevar

- La vida útil del flex depende del diseño, no de un número fijo. La fiabilidad de doblado varía ampliamente según si la aplicación es estática o dinámica, y según elecciones como los materiales, el trazado y el radio de doblado.

- El cobre y el apilamiento son lo más importante. El cobre laminado y recocido (RA), los pesos de cobre más delgados, los laminados sin adhesivo y las cubiertas duraderas mejoran significativamente el rendimiento en flexión dinámica.

- El enrutamiento inteligente reduce el estrés. Las pistas curvas, espaciadas uniformemente, que evitan ángulos agudos, cruces perpendiculares y vías concentradas aumentan dramáticamente la durabilidad de la flexión.

- El radio de curvatura y el alivio de tensión son críticos. Radios de curvatura más grandes (especialmente para flexión dinámica) y la adición de refuerzos o alivio de tensión cerca de los conectores previenen fallos prematuros y extienden la vida útil del producto.

Flexión Estática vs. Dinámica

Primero, está la distinción entre flexión estática y dinámica:

- La flexión estática ocurre una vez o unas pocas veces. Un buen ejemplo es doblar un circuito flexible para colocarlo dentro de un smartphone o módulo de aviónica. Una vez instalado, permanece fijo.

- La flexión dinámica se refiere al movimiento repetitivo y continuo. Considere un brazo robótico, un dispositivo médico plegable o un sensor portátil. Tales aplicaciones pueden requerir miles o posiblemente millones de ciclos de flexión a lo largo de la vida del producto.

Entender en qué categoría cae su diseño es crítico, ya que dicta las reglas para la geometría de las pistas y la selección de materiales. Las aplicaciones estáticas ofrecen mucha más libertad de diseño, mientras que la flexión dinámica exige un control mucho mayor sobre cada detalle.

El Papel del Cobre: Laminado Recocido vs. Electrodepositado

Una de las decisiones más básicas es el tipo de lámina de cobre.

- El cobre electrodepositado (ED) es la elección estándar en PCBs rígidas. Proporciona una excelente adherencia a las películas dieléctricas, pero posee una estructura de grano columnar que muestra una tendencia a agrietarse bajo flexión repetida.

- El cobre RA: El trabajo mecánico y el tratamiento térmico del cobre laminado recocido generan una estructura de grano uniforme y dúctil. El cobre RA puede flexionarse cíclicamente sin fracturarse, lo que lo convierte en una opción popular para diseños de flexión dinámica.

Para flexión estática, el cobre ED puede ser aceptable y a veces puede reducir el costo. Pero para cualquier cosa que se mueva con el tiempo, el cobre RA casi siempre vale la inversión. Además, el cobre RA se utiliza más a menudo en PCBs flexibles disponibles comercialmente.

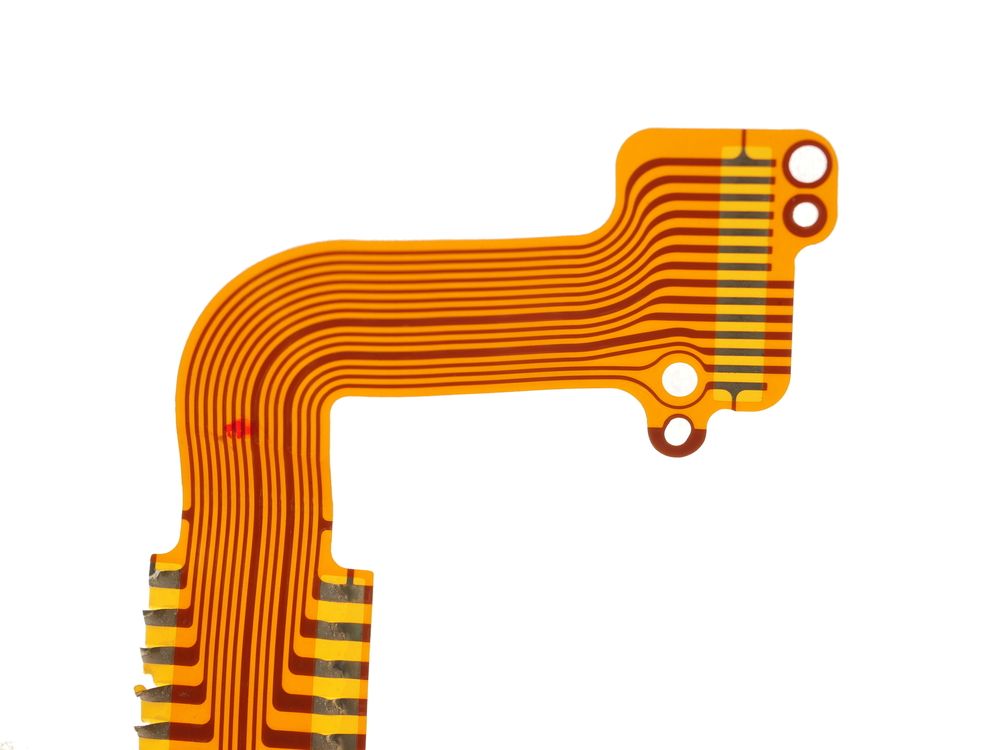

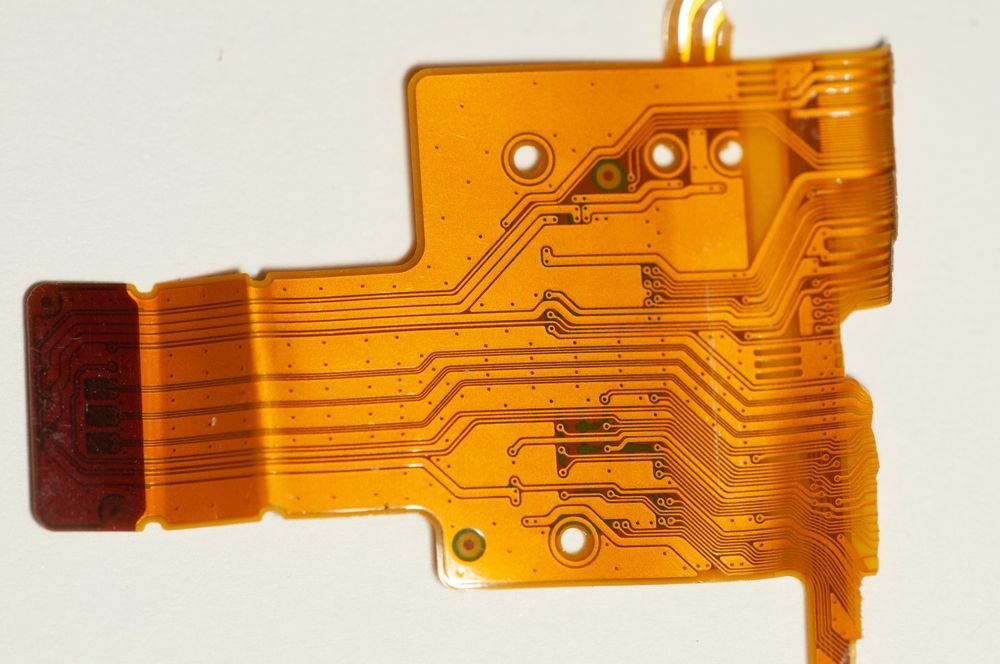

Geometría de las Pistas y Estrategias de Enrutamiento

Uno de los factores controlables clave para los diseñadores es cómo se enrutan las pistas en el área de flexión. Incluso pequeños ajustes pueden aumentar dramáticamente la fiabilidad.

- Ancho de la Pista: Las pistas más anchas distribuyen mejor el estrés, pero cuando se necesitan múltiples señales, usar varias pistas más estrechas y espaciadas uniformemente es mejor que usar una pista muy ancha.

- Espaciado Uniforme: Utilice un espaciado consistente a través del área de flexión. No enroute las pistas agrupadas estrechamente a un borde de un flex; esto produce una distribución desigual del cobre, lo que crea puntos de estrés.

- Sin trazas perpendiculares: Las trazas que cruzan dobleces deben hacerlo a 90° solo si no hay otra ruta disponible. La ruta angular o curvada distribuye el estrés de manera mucho más uniforme. La mejor práctica es dirigir las trazas perpendicularmente al eje del doblez en aplicaciones estáticas, y con un estilo de ruta curvada en regiones flexibles dinámicas.

- Vías escalonadas: Si se requieren vías, no las alinee a través del área de doblez. Escalónelas para reducir la concentración de estrés o elimínelas completamente del área de doblez.

Una guía general es diseñar trazas que "fluyan" con el doblez, en lugar de oponerse a él. Las curvas suaves siempre funcionan mejor que las esquinas agudas.

Grosor del cobre y flexibilidad

El cobre más grueso es eléctricamente más fuerte, pero mecánicamente menos tolerante.

- 1 oz. de cobre (35 µm) es común en placas rígidas pero raramente es adecuado para flexiones repetidas.

- ½ oz. (18 µm) o ⅓ oz. (12 µm) de cobre son mejores opciones para flex dinámico.

- En algunos diseños ultra-flexibles, se puede usar cobre de ¼ oz. (9 µm) para maximizar la vida útil de la flexión.

Cuando el uso de cobre más grueso es inevitable, mantenga esas capas fuera de la región de doblez dinámico y confínelas a áreas rigidizadas.

Dieléctricos, adhesivos y coverlay

El espesor del dieléctrico también desempeña un papel importante en la fiabilidad ante la flexión: aunque un dieléctrico más delgado permite radios de curvatura más ajustados, puede limitar el aislamiento de tensión.

Las películas de poliimida son el estándar, y los adhesivos las unen al cobre. Los laminados sin adhesivo, en los que el cobre se une directamente a la poliimida, pueden ofrecer mayor fiabilidad porque no existe una capa adhesiva que pueda agrietarse y el stack-up es más delgado.

La elección entre coverlay y máscara de soldadura flexible:

- Los coverlays están hechos de poliimida más adhesivo; protegen el cobre tanto mecánica como químicamente, pero el adhesivo puede desplazarse hacia las almohadillas (pads) si no se diseña correctamente.

- La máscara de soldadura flexible ofrece mejor registro para almohadillas de paso fino, pero es menos duradera bajo flexión dinámica.

Para aplicaciones de flexión dinámica, el coverlay es casi siempre la mejor opción debido a su durabilidad mecánica.

Radio de Doblado: La Regla de Diseño que No se Puede Ignorar

Cada diseño flexible tiene un radio de doblado mínimo: la curva más ajustada que puede soportar sin dañarse. Usualmente esto se define como un múltiplo del grosor del flex:

- Flex estático: 6x el grosor del PCB flexible se menciona a menudo como el mínimo absoluto, siendo 10x un punto de partida más conservador.

- Flexión dinámica: Puede ser necesario un valor mucho mayor, de hasta 100 veces el grosor del PCB flexible, para una durabilidad a largo plazo.

Por ejemplo, un flex de 4 milésimas de pulgada de grosor en una aplicación dinámica debería tener un radio de curvatura de ~400 milésimas de pulgada (0.4"); intentar forzar una curvatura más ajustada reducirá drásticamente la vida útil del flex. En general, un radio de curvatura mayor en flexión dinámica resultará en una mayor durabilidad.

Alivio de Tensión y Soporte Mecánico

Los mejores materiales y estrategias de enrutamiento no tendrán éxito si se permite que el circuito flexible se mueva libremente en las interfaces de conectores o áreas de componentes. Los refuerzos y el alivio de tensión abordan este problema. Además, agregar refuerzos de FR-4 alrededor de los conectores ayuda a mover los puntos de flexión lejos de las soldaduras, un punto de fallo muy común.

Las características de alivio de tensión, como filetes de epoxi o cinta Kapton, ayudan a hacer una transición más suave entre las áreas reforzadas y flexibles.

Concluyendo

Diseñar para la fiabilidad de la flexión es un estudio de compensaciones. El cobre más delgado aumenta la flexibilidad pero puede limitar la capacidad de carga de corriente. El cobre laminado y recocido mejora la vida útil pero es más caro. Radios de curvatura más grandes extienden la fiabilidad pero pueden entrar en conflicto con las restricciones del recinto.

Se trata de saber cuáles son las palancas que puedes accionar: tipo de cobre, geometría de trazas, grosor del dieléctrico, radio de curvatura, y tomar decisiones conscientes sobre cuál utilizar basándose en si el diseño es estático o dinámico.

Y como siempre, los mejores diseños surgen de la colaboración. Involucrar a tu fabricante desde el principio para discutir los requisitos de flexión, opciones de materiales y métodos de prueba te dará la confianza de que el circuito flexible final pueda sobrevivir la vida útil de tu producto.

Ya sea que necesites construir electrónica de potencia confiable o sistemas digitales avanzados, Altium Develop une todas las disciplinas en una fuerza colaborativa. Libre de silos. Libre de límites. Es donde ingenieros, diseñadores e innovadores trabajan como uno para co-crear sin restricciones.¡Experimenta Altium Develop hoy!

Preguntas Frecuentes

¿Cuántas veces puede doblarse un circuito flexible antes de fallar?

No hay un número único. La vida útil de flexión depende de si el diseño es estático o dinámico, junto con las elecciones de materiales, enrutamiento de trazas, grosor del cobre y radio de curvatura. Los diseños flexibles dinámicos pueden variar desde miles hasta millones de ciclos si están debidamente diseñados.

¿Cuál es la diferencia entre circuitos flexibles estáticos y dinámicos?

Los circuitos flex estáticos se doblan solo una vez o unas pocas veces durante la instalación y luego permanecen fijos. Los circuitos flex dinámicos se doblan repetidamente durante la operación, como en dispositivos portátiles o robótica, y requieren reglas de diseño y materiales más estrictos para una fiabilidad a largo plazo.

¿Por qué se prefiere el cobre recocido (RA) para diseños flex dinámicos?

El cobre RA tiene una estructura de grano dúctil que resiste la formación de grietas bajo flexión repetida, haciéndolo mucho más fiable que el cobre depositado por electrólisis (ED) en aplicaciones con movimiento continuo o cíclico.

¿Qué radio de curvatura debo usar para un PCB flex?

Una pauta común es al menos 6–10× el grosor del flex para aplicaciones estáticas, y hasta 100× el grosor para aplicaciones dinámicas. Radios de curvatura mayores mejoran significativamente la vida útil del flex, especialmente en diseños de alto ciclo.

¿Cuáles son las causas más comunes de fallo en los circuitos flex?

Los puntos típicos de fallo incluyen radios de curvatura ajustados, cobre grueso o inadecuado en áreas de doblado, esquinas de trazas afiladas, vias colocadas en regiones de doblado y falta de alivio de tensión cerca de conectores o áreas reforzadas.