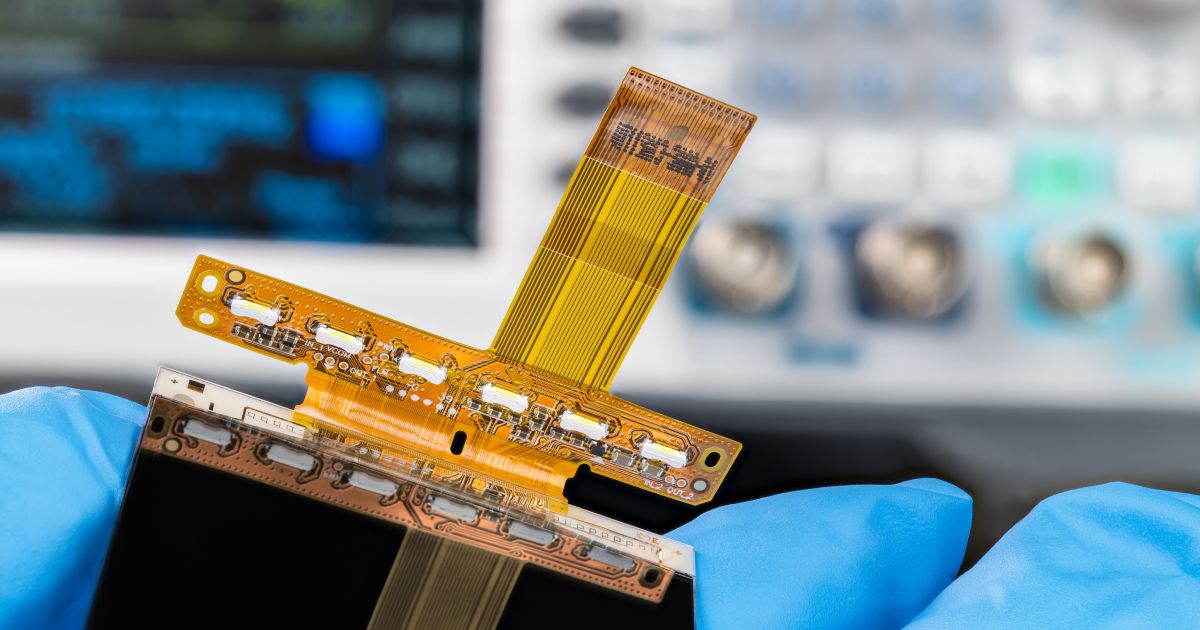

Via-en-Pad en Diseños Rígido-Flexibles: Cuando el Espacio es Reducido, los Detalles Importan

Si has trabajado en el diseño de circuitos rígido-flexibles, sabes que todo se trata de compromisos. Estás combinando una serie de secciones rígidas e interconexiones flexibles, lidiando con espacios ajustados, áreas de doblado, transiciones de materiales y toda una serie de consideraciones mecánicas que simplemente no surgen en el diseño de placas rígidas estándar.

Y luego, en algún lugar en medio de un área de componentes densa o un área con restricciones de espacio, surge la pregunta: ¿Puedo simplemente usar un via-en-pad aquí?

Es una pregunta válida, y la respuesta, como con la mayoría de las cosas en el diseño de PCB, es "depende". Via-en-pad (o VIP) es una herramienta poderosa, especialmente en diseños de alta densidad. Pero en rígido-flexible, usarlo sin una planificación cuidadosa puede llevar a problemas que preferirías no descubrir durante el ensamblaje o, peor aún, en el campo.

Hablemos sobre qué significa realmente via-en-pad en una situación rígido-flexible, dónde es adecuado, qué debes saber y cómo puedes prepararte para el éxito si decides tomar ese camino.

¿Qué es Via-in-Pad y por qué usarlo?

Via-in-pad es la práctica de colocar un via metalizado directamente debajo de un pad de montaje superficial, típicamente para un BGA u otro componente de paso fino, en lugar de trazar pistas hacia un via cercano.

En diseños de placas rígidas, es una técnica probada para mejorar la integridad de la señal, reducir los stubs inductivos y acomodar componentes de alta densidad en espacios reducidos. Cuando el espacio es limitado o el paso de tu BGA se está reduciendo, via-in-pad puede ayudar a hacer factible el diseño.

En diseños rígido-flexibles, tienes muchas de las mismas limitaciones de espacio. Estás lidiando con envolventes mecánicos ajustados e intentando colocar componentes cerca del borde de un área rígida. Así que sí, via-in-pad podría parecer la solución perfecta.

Por qué Via-in-Pad se Complica en Rígido-Flexible

A primera vista, es fácil considerar las secciones rígidas en una placa rígido-flexible como otra PCB rígida. Sin embargo, no son exactamente lo mismo, especialmente cuando entran en juego la fabricación y la fiabilidad.

Los apilamientos rígido-flexibles son más delgados que las placas rígidas estándar y consisten en diferentes materiales de núcleo, adhesivos y pesos de cobre. Con zonas flexibles, también tienes problemas mecánicos en el eje Z que no encontrarás en un diseño rígido independiente.

Esto tiene un impacto directo en tu decisión de vía-en-pad.

Normalmente te enfrentas a:

- Núcleos rígidos más delgados que afectan la profundidad de perforación y el control de chapado

- Capas de adhesivo o bondply que pueden desplazarse o delaminarse bajo estrés térmico o mecánico

- Transiciones de rígido a flexible que forman puntos naturales de estrés

- Restricciones de ensamblaje, especialmente en áreas con refuerzos o conectores ZIF

Un vía-en-pad que sería rutinario en una placa multicapa estándar requiere una segunda consideración en un diseño rígido-flexible.

Cuándo es Adecuado el Via-in-Pad en Rígido-Flexible

Eso no implica que no puedas o no debas usar VIP en rígido-flexible. Solo implica que necesitas ser intencional al respecto.

Aquí hay algunos casos en los que vale la pena investigar:

- Colocación de BGA de alta densidad en la parte rígida de su apilado, donde el despliegue tradicional no es factible debido a restricciones de espacio o integridad de señal

- Caminos más cortos para señales sensibles que se benefician de tener menos ramificaciones

- Áreas de componentes cerca de los bordes de las tarjetas, donde el espacio es limitado y la escapatoria de ruteo es desafiante

Si su VIP está en una región rígida sin exposición directa a estrés mecánico o flexión, y si el área está bien soportada, entonces es probablemente una buena y segura elección.

Qué tener en cuenta

Incluso cuando el VIP es la elección funcional correcta, hay varias consideraciones de diseño y fabricación que pueden determinar su éxito o fracaso.

1. Relleno de Vía y Planaridad de Superficie

Los VIPs necesitan ser rellenados y planarizados para permitir la unión de componentes. El relleno con epoxi no conductivo es el método más común en diseños rígido-flexibles. Luego se coloca una tapa de cobre y se planariza después del relleno para mantener la superficie al nivel del pad.

Si esto no se realiza, el soldador se filtrará en la vía durante el ensamblaje y creará uniones de soldadura deficientes o vacíos bajo el componente.

2. Coordinación del Apilado

Asegúrate de que tu fabricante sepa a qué capas deben conectarse los VIP. En los diseños rígido-flexibles, las interfaces de capa pueden ser adhesivos flexibles o películas de unión, que son diferentes de los prepregs estándar. Se debe considerar conjuntamente la profundidad de perforación, la relación de aspecto de la vía y el equilibrio de cobre. Algo que se vea genial en tu herramienta de diseño no necesariamente se traducirá en rendimientos reproducibles sin un apilamiento perfecto.

3. Estrés en el Eje Z y Refuerzo

Evita colocar VIPs cerca de transiciones de rígido a flexible o regiones donde la placa estará sujeta a flexión mecánica. Incluso un ligero movimiento a lo largo del tiempo, como la expansión térmica o la vibración, resultará en grietas en el barril de la vía o el levantamiento del pad.

Si los VIPs deben estar cerca de una transición, la inclusión de refuerzos o soportes mecánicos debajo de ellos reducirá el movimiento.

4. Efectos del Ciclado Térmico

Las capacidades de via-en-pad pueden concentrar calor durante el reflujo. La masa térmica suele ser desigual en diseños rígido-flexibles más delgados, y esto puede aumentar el estrés en las vías metalizadas y las capas cercanas. Ejecutar un perfil térmico y comunicar las expectativas de reflujo a tu fabricante puede evitar problemas en el ensamblaje.

La Colaboración es Clave

Uno de los pasos más importantes al trabajar con VIP en diseños rígido-flexibles es hablar con tu fabricante temprano. Y me refiero a muy temprano.

Identifica claramente los VIPs en tus archivos de diseño. Incluye el stackup completo e indica dónde están las transiciones de rígido a flexible. Si tienes dibujos mecánicos, inclúyelos también. Cuanto más completa sea la imagen, mejor podrá tu fabricante planificar procesos como el relleno, la metalización y la laminación.

La producción rígido-flexible ya requiere un control de proceso estricto. Añadir VIPs simplemente aumenta las apuestas. Si se considera que el VIP es arriesgado o no es compatible con el proceso de tu fabricante, se pueden explorar alternativas:

- Se pueden utilizar microvías desplazadas (escaladas) para salir de huellas de BGA de paso fino sin colocar vías directamente bajo los pads.

- Las construcciones de vías escalonadas pueden ofrecer una fiabilidad mejorada para múltiples capas sin concentraciones de estrés.

- Los diseños de vía-en-isla son ligeramente menos densos pero reducen el estrés durante el ensamblaje y los ciclos térmicos.

Cada una de estas opciones tiene sus compensaciones, pero todas valen la pena considerar si el VIP no parece ser adecuado para tu stackup o proceso de ensamblaje.

Pensamientos Finales

Via-en-pad en diseños rígido-flexibles es una técnica de diseño extremadamente útil, pero conlleva una gran responsabilidad. Desde la planificación del apilado hasta el relleno de vías y el diseño de pads, todos los detalles importan.

Los resultados más exitosos provienen de diseñar con anticipación. No trates el VIP como una cláusula de escape de último momento. En su lugar, trabaja con tu fabricante, modela los riesgos mecánicos y térmicos, y añade VIPs solo donde sean adecuados y puedan ser soportados adecuadamente.

Con una planificación cuidadosa, VIP te permitirá obtener más rendimiento en menos espacio, sin compromisos de fiabilidad. Y en rígido-flexible, ese es muy frecuentemente el objetivo: compacto, fiable y listo para el mundo real.

Ya sea que necesites construir electrónica de potencia confiable o sistemas digitales avanzados, Altium Develop une todas las disciplinas en una fuerza colaborativa. Libre de silos. Libre de límites. Es donde ingenieros, diseñadores e innovadores trabajan como uno para crear sin restricciones.¡Experimenta Altium Develop hoy!