Diseñando para la Prueba (DFT)

El costo total para producir una tarjeta de circuito impreso PCB se puede desglosar en varias categorías básicas: el costo de fabricación de la PCB en blanco, el costo de los componentes, los costos de ensamblaje y el costo de las pruebas. Este último, el costo de probar la tarjeta completa, puede comprender hasta un 25% a 30% del costo total de producción del producto.

RESUMEN

Diseñar para la testabilidad en un diseño de PCB (DFT) es un paso crítico en el proceso de diseño para la fabricabilidad (DFM). Este concepto crítico se reduce a desarrollar un producto consistente al menor costo de fabricación posible mientras se mantiene una tasa aceptable de defectos. Considerar la testabilidad a lo largo del diseño de la PCB implica delinear el proceso de creación para comprender los requisitos de puntos de prueba y aislar fallas rápidamente. Tanto para errores de fabricación como para fallos de componentes, el DFT es primordial en el diseño para la rentabilidad. En este documento, exploraremos el DFT en profundidad, y específicamente veremos el testeo en circuito (ICT).

GUÍAS DE DFM Y DFT

Al seleccionar un fabricante por contrato (CM), siempre deben proporcionar pautas de DFM (Diseño para Manufacturabilidad) y DFT (Diseño para Testabilidad). Asegúrate siempre de obtener y leer estas pautas para cada CM que estés considerando. Revisar las pautas de DFM y DFT de diferentes CMs puede proporcionar una visión del nivel de experiencia, conocimiento y capacidad de cada uno. Por lo tanto, estas pautas son una herramienta útil al decidir cuál CM es el más adecuado para producir los productos de tu empresa.

PLANIFICANDO CON ANTICIPACIÓN

Las primeras preguntas a considerar cuando se planifica un diseño para la testabilidad son:

- ¿Quién va a probar los puntos del ensamblaje?

- ¿Cuáles son sus capacidades?

Las primeras preguntas que hay que hacer al planificar un diseño son 1.) ¿quién va a probar el ensamblaje? y 2.) ¿cuáles son sus capacidades? La guía de Diseño para la Prueba (DFT) será útil en la planificación inicial del diseño. Sin embargo, es una buena idea contactar directamente al CM y discutir sus necesidades específicas con un ingeniero de pruebas experimentado. El ingeniero de pruebas podrá discutir sus capacidades y hacerle saber sobre las diferentes metodologías de prueba que pueden ofrecer. Una combinación de un escaneo de límites (JTAG), puntos de prueba ICT automatizados, laminografía por rayos X (AXI) e inspección visual (manual y visión por máquina) proporcionará la cobertura de prueba más completa. Esto también le dará acceso a retroalimentación inmediata sobre el proceso de fabricación para que el flujo de trabajo pueda ajustarse rápidamente según sea necesario, y los componentes defectuosos puedan ser detectados y rechazados.

A continuación, deberías considerar qué requisitos de puntos de prueba son necesarios para garantizar un producto terminado de calidad. Utilizar el arsenal completo de capacidades de prueba disponibles puede ser o no necesario para tu aplicación, y de hecho, puede resultar prohibitivamente costoso. Por ejemplo, si estás creando un diseño de PCB para un satélite único orbitando la tierra, querrás realizar todos los tipos de pruebas disponibles, para asegurar que el producto terminado funcionará de manera confiable durante años en un entorno donde la reparación no es una opción. Sin embargo, si estás produciendo tarjetas de felicitación musicales, una prueba funcional simple puede ser todo lo que se requiere.

PRUEBA ICT

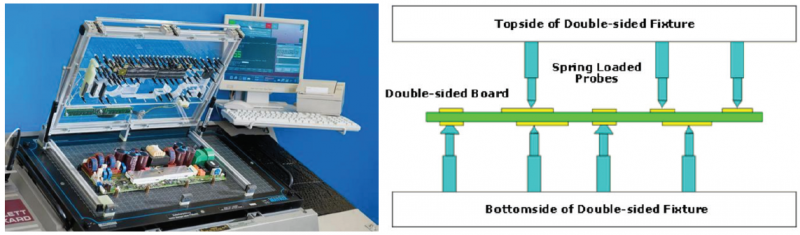

La prueba ICT puede detectar una serie de defectos en las Placas de Circuito Impreso, tanto en el frente de fabricación como en el de componentes. Hay dos tipos de sistemas de prueba ICT. Un sistema utiliza un dispositivo de prueba, que cierra como una concha el ensamblaje de circuito impreso (PCA) bajo prueba y sondea diversas redes para realizar la prueba. El segundo es una prueba de sonda volante, donde las sondas son controladas por un sistema informático para hacer contacto eléctrico con redes específicas del PCA bajo prueba.

Algunas pruebas de diseño de PCB verifican cortocircuitos/abiertos, componentes faltantes, componentes colocados con la polarización incorrecta o incluso el valor incorrecto, y una serie de otros aspectos. Los probadores ICT también pueden alimentar la PCA bajo prueba y ejercitar circuitos analógicos y digitales para verificar su correcto funcionamiento. Los sistemas de puntos de prueba ICT pueden realizar este régimen de pruebas con un alto volumen de rendimiento.

CONSIDERACIONES DE DISEÑO DE PCB PARA PRUEBAS ICT DE CIRCUITOS IMPRESOS

Altium Designer proporciona funciones de diseño de PCB optimizadas para que puedas concentrarte en aspectos detallados pero críticos del DFT. Por ejemplo, los requisitos de testabilidad difieren ligeramente en puntos de prueba para probadores ICT que emplean cabezales de prueba vs. la prueba de sonda volante. Estos detalles pueden costar tiempo y dinero si se pasan por alto.

Para sistemas de prueba que utilizan un cabezal de prueba, habrá pautas de DFT que dictan las características de un punto de prueba. A medida que mapeas la colocación y diseño de pcb, asegúrate de tener una copia de esa pauta de DFT a mano, del CM, quien realizará las pruebas de ensamblaje final.

El dispositivo de prueba ICT sondeará diversas características en la placa, para realizar mediciones y proporcionar energía, estímulo y medir señales en la PCA bajo prueba. Los sistemas de prueba pueden sondear ambos lados de la PCA. Sin embargo, mantener los puntos de prueba en un solo lado de la placa disminuirá la complejidad del dispositivo de prueba, resultando en un menor costo y un mayor retorno de inversión (ROI) para el producto.

Dispositivo de Prueba ICT

Una vez que se ha desarrollado un dispositivo de prueba de puntos de prueba para una PCA, cualquier modificación adicional al dispositivo de prueba para facilitar cambios en el producto resultará en costos extras. Estos costos adicionales pueden acumularse. Por lo tanto, se debe tener cuidado al realizar cualquier modificación en la PCA, para no mover ninguna de las ubicaciones de los puntos de prueba existentes.

Muchas características de una PCA pueden utilizarse como un punto de prueba ICT. Hay diferentes tipos de sondas (pines) con resorte para facilitar la realización de una conexión eléctrica adecuada con una red en la PCA.

Sondas de Prueba ICT

Los pads pasantes que tienen un terminal sobresaliente a menudo pueden ser sondeados, como los pines de conector que sobresalen hacia el lado secundario (inferior) de la placa. Las vías a menudo pueden usarse como puntos de prueba. Sin embargo, los pads SMT con componentes soldados adjuntos pueden no considerarse un punto de prueba válido cuando se emplea un dispositivo de prueba.

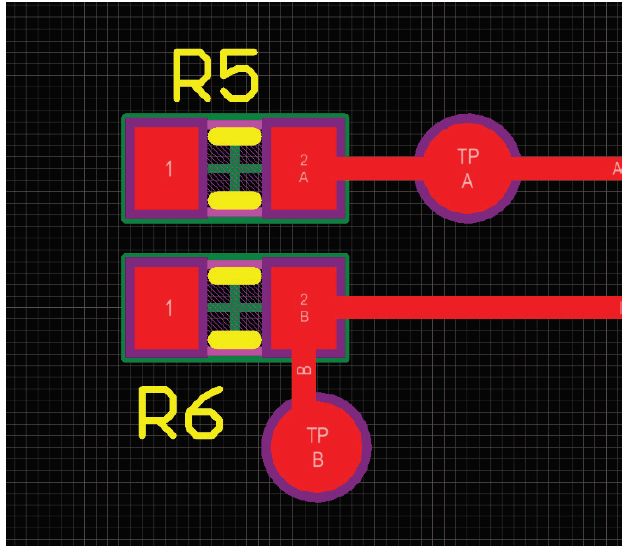

Puntos de prueba ICT - TP

Cuando se aplica la tecnología SMT, la capacidad de prueba es limitada ya que no hay vías disponibles para usar como puntos de prueba; por lo tanto, los pads de punto de prueba deben incorporarse al diseño. La geometría y el espacio libre del pad de prueba ICT deben estar entre los elementos cubiertos en las directrices DFT proporcionadas por el CM que realiza la prueba.

Otra información relevante que proporcionará el documento DFT incluye los espacios entre puntos de prueba, el espacio hasta el borde de la placa y lo que se puede usar como punto de prueba.

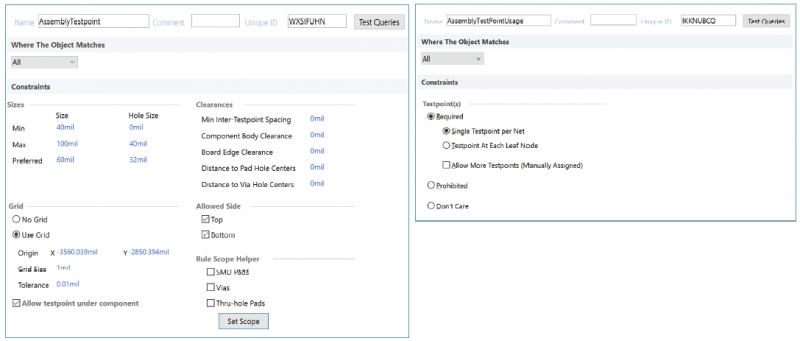

La herramienta EDA utilizada para realizar el diseño de la placa tendrá un conjunto de reglas de capacidad de prueba y diseño para definir qué constituye un punto de prueba, junto con la cobertura de prueba requerida. Al configurar correctamente estos conjuntos de reglas (de acuerdo con las directrices DFT) en las etapas de planificación del diseño, la producción de la documentación de prueba se convertirá en un proceso automatizado.

Reglas de prueba ICT para Características de un Punto de Prueba y Cobertura del Punto de Prueba

Administrador Automatizado de Puntos de Prueba

Generación de Archivo de Puntos de Prueba

Una vez que se han configurado los puntos de prueba y las reglas de diseño, la herramienta EDA tendrá características automatizadas para asignar los puntos de prueba en el diseño. En términos generales, la documentación producida será un archivo o informe de puntos de prueba, que contiene las coordenadas de cada punto de prueba. Este informe puede generarse en una variedad de formatos de archivo, incluido el formato IPC-D-356A. Otros formatos de archivo pueden ser requeridos por el CM que realiza la prueba o crea el accesorio. Consulte con su CM de pruebas para verificar qué datos son necesarios para producir el accesorio de prueba.

PRUEBA DE SONDA VOLANTE

El Probador de Sonda Volante no requiere herramientas para un accesorio de prueba, por lo tanto, será la solución de prueba ICT de menor costo. Además, los leads de componentes SMT soldados en la PCA también pueden ser sondeados. Al evaluar el CM para realizar pruebas ICT, puede ser prudente preguntar si tienen capacidades de prueba ICT de Sonda Volante. Esto solo requerirá la programación del sistema de prueba y no costos de herramientas para producir el accesorio de prueba. Además, los cambios de ingeniería (ECO) en la PCA no requerirán evitar cambios en los puntos de prueba, ya que cualquier diferencia entre el ensamblaje antiguo y el nuevo solo requerirá cambios de programación.

Sistema de Prueba ICT de Sonda Volante [3

CONCLUSIÓN

Con la fase de pruebas de una placa de circuito completada comprendiendo hasta el 30% de los costos totales, diseñar para la capacidad de prueba en el diseño de PCB es más importante que nunca. Esto comienza primero con conocer las capacidades de su fabricante y qué cobertura de prueba se considera necesaria para garantizar un producto terminado de calidad. Una vez que su fase de planificación está establecida, una prueba ICT comprensiva le permitirá detectar una serie de defectos antes de que su placa esté completamente fabricada. Altium Designer le asistirá en cada paso de este proceso, facilitando el proceso de diseño para que pueda planificar mejor la capacidad de prueba. Enfóquese en lo que es importante en el proceso de diseño y consulte Altium Designer hoy.

CITAS

- ICT Test Fixture. Imagen digital. N.p., s.f. Web.

- ICT Test Probes. Imagen digital. Peak Test. N.p., s.f. Web.

- Flying Probe ICT Test System. Imagen digital. Acdi. N.p., 2 de julio de 2011. Web.