Propiedades térmicas importantes de los materiales del sustrato de PCB

Muchos diseñadores tienden a enfocarse en los posibles problemas de integridad de señal al seleccionar materiales de sustrato para PCB. Esto es definitivamente comprensible; los dispositivos de alta velocidad/alta frecuencia requieren bajas pérdidas y dispersión plana dentro del ancho de banda relevante para prevenir la distorsión de la señal, y esto a menudo es un punto de partida para seleccionar materiales de sustrato para PCB. Sin embargo, las propiedades dieléctricas no son toda la historia de tus materiales laminados.

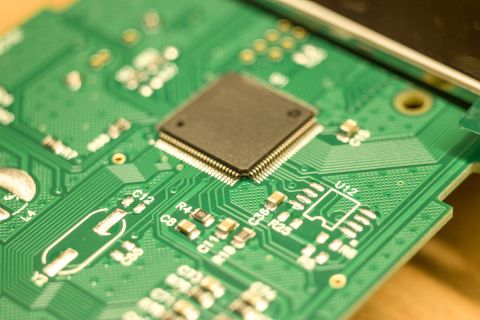

Tus materiales de sustrato para PCB también tienen algunas propiedades térmicas importantes que deberían considerarse durante el diseño. No todas las placas serán desplegadas en ambientes hostiles, pero aquellas que sí lo sean necesitan permanecer fiables a lo largo de su vida útil. Las altas temperaturas, el ciclo térmico repetido, la absorción de humedad y una baja temperatura de transición vítrea pueden crear problemas durante la fabricación y operación. Si prestas atención a las propias propiedades térmicas de tus materiales de sustrato, puedes asegurar la integridad de señal y fiabilidad.

Presta Atención a las Propiedades de los Materiales de Sustrato para PCB

La integridad de señal depende de la constante dieléctrica de tu material de sustrato para PCB. El principal problema con leer estos valores de las hojas de datos es que el valor citado depende del método utilizado para la medición. Jon Coonrod discute este punto en un podcast reciente. Esto es menos problemático con las propiedades térmicas. Hay varias propiedades térmicas importantes a considerar al seleccionar materiales de sustrato para PCB.

Conductividad Térmica vs. Resistencia Térmica

La conductividad térmica probablemente recibe la mayor atención entre todas las posibles propiedades de los materiales del sustrato de PCB (después del tangente de pérdida, por supuesto). A veces se usa indistintamente con resistencia térmica. Aunque los dos están relacionados, no son lo mismo.

La conductividad térmica es el análogo termodinámico de la conductividad eléctrica. Define la tasa a la que el calor se transporta a lo largo de un gradiente de temperatura por unidad de área. La resistencia térmica de su sustrato de PCB depende de una cantidad relacionada, que es la conductividad térmica efectiva. La conductividad térmica efectiva es proporcional a los valores de conductividad térmica individuales de cada material (cobre, núcleo/prepreg, resina, etc.) en la placa. Las hojas de datos citan un valor de conductividad térmica para un material laminado desnudo.

Si necesita disipar rápidamente el calor de los componentes, entonces necesita una mayor conductividad térmica. Algunas alternativas al FR4 pueden proporcionar una conductividad térmica mucho mayor. La cerámica es un ejemplo notable, ya que tienen valores de conductividad térmica muy altos en comparación con los laminados de tejido de vidrio. Los sustratos de núcleo metálico también son una excelente elección; estos materiales se utilizan típicamente con placas de LED de alta potencia.

Coeficiente de Expansión Térmica (CTE)

Cada material se expande o contrae con los cambios de temperatura. Los valores de CTE definen cuánto aumenta el volumen de un material cuando su temperatura aumenta. A menos que esté trabajando con agua por debajo de 4 °C, los valores de CTE siempre son positivos. Para el cobre, el coeficiente de expansión térmica es de ~17 ppm/°C, mientras que este valor varía para diferentes materiales de sustrato, un valor típico para FR4 es 11 a lo largo de la superficie de la placa y 15 perpendicular a la superficie de la placa. Otros materiales, como la cerámica, pueden tener un amplio rango de valores de CTE. Como ejemplo, el nitruro de aluminio es muy útil por su alta conductividad térmica, pero el valor de CTE es bastante bajo (de 4.3 a 5.8 ppm/°C).

El CTE es importante tanto a alta temperatura como cuando la temperatura de la placa se cicla repetidamente entre valores altos y bajos. Durante el ciclado, la placa se expandirá y contraerá, lo que ejerce estrés sobre los elementos de cobre, y este estrés es mayor cuando la discrepancia entre los valores de CTE del sustrato y del cobre es mayor. Los valores de CTE para sus conductores y materiales de sustrato deben coincidir lo más estrechamente posible.

Para vias de bajo coeficiente de aspecto y trazas razonablemente gruesas, una discrepancia en el CTE no es un problema tan grande. Sin embargo, vias de alto coeficiente de aspecto experimentarán concentración de estrés en el medio del cilindro y en el cuello, requiriendo un chapado o relleno más grueso para asegurar un camino conductivo si un via se agrieta. En las placas HDI, la acumulación de estrés repetido debido al ciclado es conocido por llevar a grietas en los cuellos de los vias.

Temperatura de Transición Vítrea (Tg)

Esta cantidad está relacionada con el CTE. El valor del CTE de cualquier material generalmente aumenta con la temperatura. Las transiciones vítrea tienden a ocurrir en materiales amorfos; una vez que la temperatura de un material supera su temperatura de transición vítrea, la pendiente de la curva CTE versus temperatura experimenta un aumento pronunciado. Esto significa que el material experimenta una mayor expansión con los cambios de temperatura cuando la temperatura supera la Tg.

En los materiales de sustrato de tejido de vidrio, una forma de aumentar el rango de valores de temperatura útiles y evitar una transición vítrea es usar un sustrato con una resina de alto Tg. El FR4 estándar tiene un valor de Tg de ~130 °C, pero un sustrato con una resina de alto Tg puede elevar el valor de Tg hasta ~170 °C. Si los valores de CTE de tu sustrato y conductor estaban estrechamente emparejados a baja temperatura, y tu placa operará a altas temperaturas, entonces deberías optar por un sustrato con un valor de Tg más alto.

La mayoría de las placas probablemente no funcionarán por encima del valor de Tg estándar de ~130 °C. Lo que es más importante es la estabilidad del CTE como función de la temperatura, ya que un valor de CTE excesivo a alta temperatura crea más estrés en los conductores delgados. Si tu placa será frecuentemente sometida a altas temperaturas, optaría por un valor de CTE más estable que esté cerca del valor de CTE del conductor.

Tus Diseños Son un Acto de Equilibrio

Por mucho que nos gustaría, ningún diseño cumplirá con todos los requisitos de integridad de señal y gestión térmica, y se deben hacer compromisos. En cuanto a las propiedades térmicas, el ciclo repetido hasta alcanzar altas temperaturas puede necesitar prioridad sobre el tangente de pérdida y la constante dieléctrica en algunas placas. Si no estás trabajando a alta velocidad, alta frecuencia o alto voltaje, quizás quieras enfocarte menos en propiedades dieléctricas y más en propiedades térmicas para asegurar la fiabilidad.

Las herramientas de diseño de alta calidad en Altium Designer® incluyen una extensa biblioteca de materiales de apilamiento con valores estándar para las propiedades térmicas presentadas aquí, así como propiedades dieléctricas. Estos datos se pueden incorporar fácilmente en las herramientas de simulación antes y después del diseño en Altium Designer, dándote el poder de analizar rápidamente tu estrategia de gestión térmica. También tendrás acceso a una amplia gama de herramientas para gestionar datos de componentes y prepararte para la producción.

Cuando hayas terminado tu diseño y quieras liberar los archivos a tu fabricante, la plataforma Altium 365 facilita la colaboración y el compartir tus proyectos. Solo hemos arañado la superficie de lo que es posible hacer con Altium Designer en Altium 365. Puedes consultar la página del producto para una descripción más detallada de las características o uno de los Seminarios Web Bajo Demanda.