Propriedades Térmicas Importantes dos Materiais de Substrato de PCB

Muitos projetistas tendem a focar em potenciais problemas de integridade de sinal ao selecionar materiais de substrato para PCBs. Isso é definitivamente compreensível; dispositivos de alta velocidade/frequência exigem baixas perdas e dispersão plana dentro da largura de banda relevante para evitar distorção do sinal, e isso é frequentemente um ponto de partida para a seleção de materiais de substrato para PCBs. No entanto, as propriedades dielétricas não são toda a história dos seus materiais laminados.

Seus materiais de substrato para PCB também possuem algumas propriedades térmicas importantes que devem ser consideradas durante o projeto. Nem todas as placas serão implantadas em ambientes severos, mas aquelas que forem precisam permanecer confiáveis ao longo de sua vida útil. Altas temperaturas, ciclos térmicos repetidos, absorção de umidade e uma baixa temperatura de transição vítrea podem criar problemas durante a fabricação e operação. Se você prestar atenção às propriedades térmicas corretas dos seus materiais de substrato, você pode garantir a integridade do sinal e a confiabilidade.

Preste Atenção nas Propriedades dos Materiais de Substrato para PCB

A integridade do sinal depende da constante dielétrica do material de substrato da sua PCB. O grande problema em ler esses valores de folhas de dados é que o valor citado depende do método usado para medição. Jon Coonrod discute esse ponto em um podcast recente. Isso é menos problemático com propriedades térmicas. Há várias propriedades térmicas importantes a considerar ao selecionar materiais de substrato para PCBs.

Condutividade Térmica vs. Resistência Térmica

A condutividade térmica provavelmente recebe a maior atenção entre todas as possíveis propriedades dos materiais de substrato de PCB (depois do tangente de perda, é claro). Isso é às vezes usado de forma intercambiável com resistência térmica. Embora os dois estejam relacionados, eles não são a mesma coisa.

A condutividade térmica é o análogo termodinâmico da condutividade elétrica. Ela define a taxa na qual o calor é transportado ao longo de um gradiente de temperatura por unidade de área. A resistência térmica do seu substrato de PCB depende de uma quantidade relacionada, que é a condutividade térmica efetiva. A condutividade térmica efetiva é proporcional aos valores de condutividade térmica individuais de cada material (cobre, núcleo/prepreg, resina, etc.) na placa. As fichas técnicas citam um valor de condutividade térmica para um material laminado nu.

Se você precisa dissipar rapidamente o calor dos componentes, então você precisa de uma maior condutividade térmica. Algumas alternativas ao FR4 podem fornecer uma condutividade térmica muito maior. Cerâmicas são um exemplo notável, pois têm valores de condutividade térmica muito altos em comparação com laminados de tecido de vidro. Substratos de núcleo metálico também são uma excelente escolha; esses materiais são tipicamente usados com placas de LED de alta potência.

Coeficiente de Expansão Térmica (CTE)

Todo material se expande ou contrai conforme a temperatura muda. Os valores de CTE definem quanto o volume de um material aumenta quando sua temperatura aumenta. A menos que você esteja trabalhando com água abaixo de 4 °C, os valores de CTE são sempre positivos. Para o cobre, o coeficiente de expansão térmica é de ~17 ppm/°C, enquanto esse valor varia para diferentes materiais de substrato, um valor típico para FR4 é 11 ao longo da superfície da placa e 15 perpendicular à superfície da placa. Outros materiais, como cerâmicas, podem ter uma ampla gama de valores de CTE. Como exemplo, o nitreto de alumínio é muito útil por sua alta condutividade térmica, mas o valor de CTE é bastante baixo (de 4,3 a 5,8 ppm/°C).

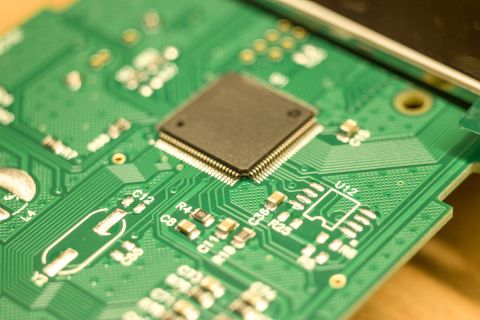

O CTE é importante tanto em alta temperatura quanto quando a temperatura da placa é ciclicamente alternada entre valores altos e baixos. Durante o ciclo, a placa vai expandir e contrair, o que coloca estresse nos elementos de cobre, e esse estresse é maior quando a incompatibilidade entre os valores de CTE do substrato e do cobre é maior. Os valores de CTE para seus condutores e materiais de substrato devem combinar o mais próximo possível.

Para vias com baixa relação de aspecto e trilhas razoavelmente espessas, um descompasso no CTE não é um problema tão grande. No entanto, vias com alta relação de aspecto experimentarão concentração de tensão no meio do cilindro e no pescoço, exigindo um revestimento ou preenchimento mais espesso para garantir um caminho condutivo se uma via rachar. Em placas HDI, a acumulação de tensão repetida devido ao ciclismo é conhecida por levar a rachaduras nos pescoços das vias.

Temperatura de Transição Vítrea (Tg)

Essa quantidade está relacionada ao CTE. O valor do CTE de qualquer material geralmente aumenta com a temperatura. Transições vítrea tendem a ocorrer em materiais amorfos; uma vez que a temperatura de um material excede sua temperatura de transição vítrea, a inclinação da curva CTE versus temperatura do material experimenta um aumento acentuado. Isso significa que o material experimenta uma maior expansão com mudanças de temperatura quando a temperatura excede Tg.

Em materiais de substrato de tecido de vidro, uma maneira de aumentar a gama de valores de temperatura úteis e evitar uma transição vítrea é usar um substrato com uma resina de alta Tg. O FR4 padrão tem um valor de Tg de ~130 °C, mas um substrato com uma resina de alta Tg pode elevar o valor de Tg para ~170 °C. Se os valores de CTE do seu substrato e condutor fossem bem pareados em baixa temperatura, e sua placa operará em altas temperaturas, então você deve optar por um substrato com um valor de Tg mais alto.

A maioria das placas provavelmente não funcionará acima do valor de Tg padrão de ~130 °C. O que é mais importante é a estabilidade do CTE como função da temperatura, pois um valor de CTE excessivo em alta temperatura cria mais estresse em condutores finos. Se sua placa for frequentemente ciclada para altas temperaturas, eu optaria por um valor de CTE mais estável que esteja próximo ao valor de CTE do condutor.

Seus Projetos São um Ato de Equilíbrio

Por mais que gostaríamos, nenhum design cumprirá todos os requisitos de integridade de sinal e gestão térmica, e compromissos precisam ser feitos. Quando se trata de propriedades térmicas, o ciclo repetido até altas temperaturas pode precisar ter prioridade sobre o tangente de perda e a constante dielétrica em algumas placas. Se você não está trabalhando com alta velocidade, alta frequência ou alta tensão, talvez queira focar menos nas propriedades dielétricas e mais nas propriedades térmicas para garantir a confiabilidade.

As ferramentas de design de alta qualidade em Altium Designer® incluem uma extensa biblioteca de materiais de empilhamento com valores padrão para as propriedades térmicas apresentadas aqui, bem como propriedades dielétricas. Esses dados são facilmente integrados às ferramentas de simulação pré-layout e pós-layout no Altium Designer, dando a você o poder de analisar rapidamente sua estratégia de gestão térmica. Você também terá acesso a uma ampla gama de ferramentas para gerenciar dados de componentes e preparar para a produção.

Quando você terminar seu projeto e quiser liberar os arquivos para o seu fabricante, a plataforma Altium 365 facilita a colaboração e o compartilhamento dos seus projetos. Apenas começamos a explorar o que é possível fazer com o Altium Designer no Altium 365. Você pode verificar a página do produto para uma descrição mais detalhada das funcionalidades ou um dos Webinars Sob Demanda.

Back

Back