Ważne właściwości termiczne materiałów podłoża PCB

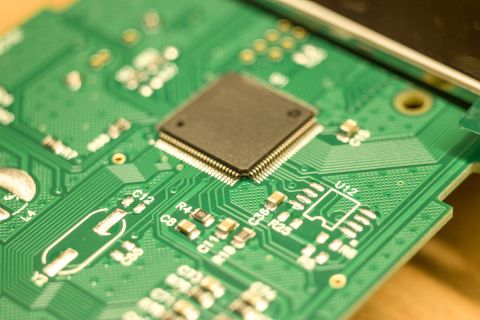

Wielu projektantów skupia się na potencjalnych problemach z integralnością sygnału podczas wybierania materiałów podłoża PCB. Jest to zrozumiałe; urządzenia o wysokiej prędkości/częstotliwości wymagają niskich strat i płaskiej dyspersji w odpowiednim paśmie, aby zapobiec zniekształceniu sygnału, co często jest punktem wyjścia przy wyborze materiałów podłoża PCB. Jednak właściwości dielektryczne to nie cała historia materiałów laminatowych.

Twoje materiały podłoża PCB mają również kilka ważnych właściwości termicznych, które powinny być brane pod uwagę podczas projektowania. Nie wszystkie płyty będą używane w trudnych warunkach, ale te, które będą, muszą pozostać niezawodne przez cały okres ich użytkowania. Wysokie temperatury, powtarzające się cykle termiczne, absorpcja wilgoci i niska temperatura przejścia szklistego mogą stwarzać problemy podczas produkcji i eksploatacji. Jeśli zwrócisz uwagę na odpowiednie właściwości termiczne materiałów podłoża, możesz zapewnić integralność sygnału i niezawodność.

Zwróć uwagę na właściwości materiałów podłoża PCB

Integralność sygnału zależy od stałej dielektrycznej materiału podłoża PCB. Głównym problemem z odczytywaniem tych wartości z kart katalogowych jest to, że podana wartość zależy od metody pomiaru. Jon Coonrod omawia ten punkt w niedawnym podcaście. Jest to mniej problematyczne w przypadku właściwości termicznych. Istnieje kilka ważnych właściwości termicznych, które należy wziąć pod uwagę przy wyborze materiałów podłoża PCB.

Przewodność cieplna a opór cieplny

Przewodność cieplna prawdopodobnie przyciąga najwięcej uwagi spośród wszystkich możliwych właściwości materiałów podłoża PCB (po stracie tangent, oczywiście). Czasami jest używana zamiennie z oporem cieplnym. Chociaż oba te pojęcia są ze sobą związane, nie są tożsame.

Przewodność cieplna jest termodynamicznym analogiem przewodności elektrycznej. Określa szybkość, z jaką ciepło jest transportowane wzdłuż gradientu temperatury na jednostkę powierzchni. Opór cieplny twojego podłoża PCB zależy od pokrewnej wielkości, jaką jest efektywna przewodność cieplna. Efektywna przewodność cieplna jest proporcjonalna do indywidualnych wartości przewodności cieplnej każdego materiału (miedź, rdzeń/prepreg, żywica itp.) na płycie. Karty katalogowe podają wartość przewodności cieplnej dla gołego materiału laminowanego.

Jeśli potrzebujesz szybko odprowadzić ciepło z komponentów, wtedy potrzebujesz większej przewodności cieplnej. Niektóre alternatywy dla FR4 mogą zapewnić znacznie wyższą przewodność cieplną. Ceramika jest jednym z godnych uwagi przykładów, ponieważ ma bardzo wysokie wartości przewodności cieplnej w porównaniu do laminatów z tkaniny szklanej. Podłoża z rdzeniem metalowym są również doskonałym wyborem; te materiały są zwykle używane z płytami LED o wysokiej mocy.

Współczynnik rozszerzalności cieplnej (CTE)

Każdy materiał rozszerza się lub kurczy wraz ze zmianą temperatury. Wartości współczynnika rozszerzalności cieplnej (CTE) określają, jak bardzo objętość materiału wzrasta, gdy jego temperatura rośnie. Chyba że pracujesz z wodą poniżej 4 °C, wartości CTE są zawsze dodatnie. Dla miedzi współczynnik rozszerzalności cieplnej wynosi około 17 ppm/°C, podczas gdy ta wartość różni się dla różnych materiałów podłoża, typowa wartość dla FR4 to 11 wzdłuż powierzchni płytki i 15 prostopadle do powierzchni płytki. Inne materiały, takie jak ceramika, mogą mieć szeroki zakres wartości CTE. Jako przykład, azotek glinu jest bardzo użyteczny ze względu na wysoką przewodność cieplną, ale wartość CTE jest dość niska (od 4,3 do 5,8 ppm/°C).

CTE jest ważne zarówno przy wysokiej temperaturze, jak i gdy temperatura płytki jest wielokrotnie cyklowana między wysokimi a niskimi wartościami. Podczas cyklowania płyta będzie się rozszerzać i kurczyć, co wywiera stres na elementach miedzianych, a ten stres jest większy, gdy niezgodność między wartościami CTE podłoża a miedzi jest większa. Wartości CTE dla twoich przewodników i materiałów podłoża powinny być jak najbliżej siebie.

Dla via o niskim stosunku wysokości do szerokości oraz dla stosunkowo grubych ścieżek, niezgodność współczynnika rozszerzalności cieplnej (CTE) nie jest tak dużym problemem. Jednakże via o wysokim stosunku wysokości do szerokości będą doświadczać koncentracji naprężeń w środku cylindra oraz przy szyjce, wymagając grubszej powłoki lub wypełnienia, aby zapewnić ścieżkę przewodzącą, jeśli via pęknie. Na płytach HDI, powtarzające się akumulacje naprężeń spowodowane cyklem są znane z prowadzenia do pęknięć przy szyjkach via.

Temperatura przejścia szklistego (Tg)

Ta wielkość jest związana z CTE. Wartość CTE dowolnego materiału generalnie wzrasta wraz z temperaturą. Przejścia szkliste mają tendencję do występowania w materiałach amorficznych; gdy temperatura materiału przekracza jego temperaturę przejścia szklistego, nachylenie krzywej CTE materiału względem temperatury doświadcza gwałtownego wzrostu. Oznacza to, że materiał doświadcza większego rozszerzenia wraz ze zmianami temperatury, gdy temperatura przekracza Tg.

W materiałach podłoża z tkaniny szklanej, jednym ze sposobów na zwiększenie zakresu użytecznych wartości temperatury i uniknięcie przejścia szklistego jest użycie podłoża z żywicą o wysokiej temperaturze Tg. Standardowy FR4 ma wartość Tg około 130 °C, ale podłoże z żywicą o wysokiej Tg może podnieść wartość Tg do około 170 °C. Jeśli wartości CTE twojego podłoża i przewodnika były ściśle dopasowane przy niskiej temperaturze, a twoja płyta będzie pracować w wysokich temperaturach, powinieneś wybrać podłoże z wyższą wartością Tg.

Większość płyt prawdopodobnie nie będzie pracować powyżej standardowej wartości Tg około 130 °C. Ważniejsza jest stabilność CTE jako funkcja temperatury, ponieważ nadmierna wartość CTE przy wysokiej temperaturze tworzy większe naprężenia na cienkich przewodnikach. Jeśli twoja płyta będzie często cyklowana do wysokich temperatur, wybrałbym bardziej stabilną wartość CTE, która jest bliska wartości CTE przewodnika.

Twoje projekty to akt równowagi

Tak bardzo jak byśmy chcieli, żaden projekt nie spełni wszystkich wymagań dotyczących integralności sygnału i zarządzania ciepłem, i konieczne są kompromisy. Jeśli chodzi o właściwości termiczne, wielokrotne cykle ogrzewania do wysokiej temperatury mogą mieć priorytet nad stratnością dielektryczną i stałą dielektryczną w niektórych płytach. Jeśli nie pracujesz przy wysokiej prędkości, wysokiej częstotliwości lub wysokim napięciu, możesz chcieć mniej skupiać się na właściwościach dielektrycznych, a bardziej na właściwościach termicznych, aby zapewnić niezawodność.

Narzędzia projektowe wysokiej jakości w Altium Designer® zawierają obszerną bibliotekę materiałów stosowanych w układach z standardowymi wartościami dla prezentowanych tutaj właściwości termicznych, jak również właściwości dielektrycznych. Te dane są łatwo wprowadzane do narzędzi symulacyjnych przed i po układzie w Altium Designer, dając Ci możliwość szybkiej analizy strategii zarządzania ciepłem. Będziesz miał również dostęp do szerokiej gamy narzędzi do zarządzania danymi komponentów i przygotowania do produkcji.

Gdy zakończysz projektowanie i będziesz chciał udostępnić pliki swojemu producentowi, platforma Altium 365 ułatwia współpracę i dzielenie się projektami. To tylko wierzchołek góry lodowej możliwości, jakie oferuje Altium Designer na Altium 365. Możesz sprawdzić stronę produktu po bardziej szczegółowy opis funkcji lub jeden z Webinarów na Żądanie.

Back

Back